高温老化工艺在电子元器件老化测试工作中的应用

张琦,白升旺

(陕西恒太电子科技有限公司,陕西西安,710100)

0 引言

进行电子元器件的老化测试是为了模拟元器件在实际使用中可能遇到的环境和条件,以评估其性能、可靠性和使用寿命[1]。这种测试是电子产品开发和制造过程中的关键步骤之一,有助于识别潜在的问题,对元器件进行改进设计,并确保产品在长期使用中能够稳定工作。高温老化工艺是一种用于模拟电子元器件在高温环境下长时间运行和暴露的测试方法[2~3]。在实际应用中,电子设备和元器件往往会在高温环境下运行,例如汽车引擎室内、工业控制系统中或户外的炎热环境中[4~5]。因此,高温老化工艺可以帮助制造商发现元器件在高温环境下可能出现的问题,如性能退化、故障等,可以为改进产品设计、制造工艺和材料选择提供重要指导[6]。因此,本文提出了高温老化工艺在电子元器件老化测试工作中的应用,旨在通过评估元器件在极端条件下的各项表现,帮助制造商评估产品的寿命、性能和适应性。

1 实验准备

■1.1 样品准备

实验以集成电路(ICs)作为电子元器件样品,选择型号为LM317T 的电压稳压器(上海乘圣电气有限公司)。LM317T 可以提供1.2V~37V 的电压输出范围,这使得它非常灵活,适用于各种不同的电子应用。LM317T支持最大1.5A的负载电流,可以为相对高功率的负载提供稳定的电源;具有0.1%的线路和负载调节,可以在不同负载条件下维持非常稳定的输出电压。LM317T 支持浮动操作,可以在输入电压和输出电压之间具有一定的差异,使其更加适用于不同的电源设计。

■1.2 温度控制和监测

确定高温老化工艺的实验条件,需要综合考虑产品的预期使用环境、规范要求以及制造商的经验。要选择一个工业控制系统中的高温环境,在机柜内部温度较高,目标温度为85°C。老化时间要能够涵盖产品的预期使用寿命,选择500h 作为老化时间。对于集成电路,循环温度更接近实际使用情况,比如日夜温差,因此实验选择每天进行2个温度循环,500h 内共计实现1000 个循环。

进行高温老化测试过程中,使用MAG91 1280*1024 非接触式红外温度计(上海巨哥科技股份有限公司),实时测量样品表面的温度,用于测量不同位置的温度,并快速显示数据。热电偶是一种常见的温度传感器,能够提供高精度的温度测量。实验通过将K 型WRNK-191 热电偶(上海晶帆仪器仪表有限公司)置于样品附近,测量样品表面的温度。使用TK55 温度数据记录器(科威勒(中国)自动化有限公司),实时记录温度的变化,并生成温度变化曲线,需要将该设备连接到计算机,以便进行数据分析和报告生成[7]。实验需要严格控制温度,使用瑞士Leister 温度控制系统(莱丹塑料焊接技术(上海)有限公司),自动调节加热和冷却设备,以确保设备保持恒定的温度。

■1.3 老化设备及样品放置

老化房间型号为Model XYZ-1000 High-Temperature Aging Chamber,最大温度范围室温+20°C~200°C,温度控制精度为±1°C,冷却方式为强制风冷。老化测试设备型号为Model ABC-200 Aging Oven,最大温度范围在室温+10°C~180°C,温度均匀性为±2°C,控制方式采用PID 温度控制器,通风系统选择内部风扇。老化测试箱型号为Model DEF-300 Aging Chamber,最大温度范围在室温+5°C~250°C,温度控制精度为±0.5°C,分布式温度传感器为多点温度监测。样品放置时要确保样品的摆放位置均匀分布,并避免样品之间的遮挡,以确保温度分布的均匀性,样品的放置密度和位置布局应根据测试设备的特性、样品的大小和测试要求进行调整。

■1.4 数据采集和分析

在进行高温老化测试过程中,使用各种数据采集和监测工具来获取样品的性能数据。使用NI LabVIEWNational Instruments 用来实现多种数据采集,HOBO 数据记录器可用于监测温度、湿度等参数,使用Excel 表格进行数据记录,将从LabVIEW 和HOBO 数据记录器获取的数据导入到Excel 中,以进行进一步的分析和生成图表和报告。

2 实验结果

■2.1 性能参数变化

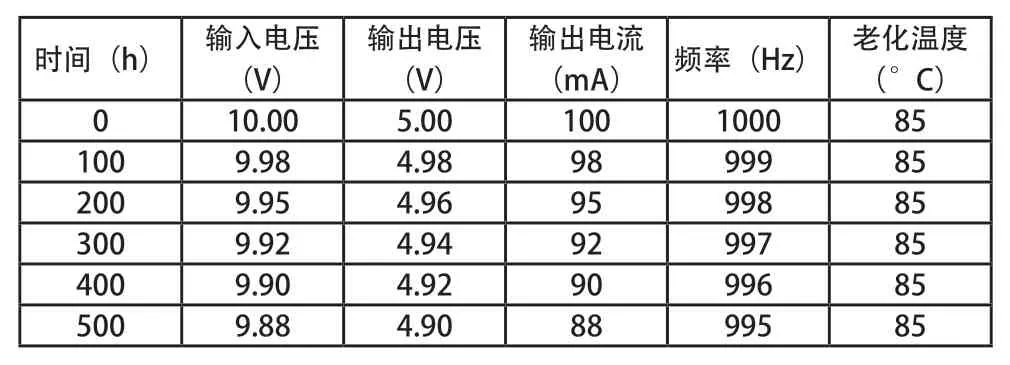

在高温老化过程中,元器件的性能参数(如电压、电流、频率等)可能会发生变化,这些变化可以代表元器件的性能退化情况[8]。实验测试元器件在高温环境中的性能变化,表格列出了不同时间点下的输入电压、输出电压、输出电流、频率和老化温度,电子元器件性能参数变化实验结果如表1所示。

表1 电子元器件性能参数变化实验结果

根据表1 结果,可以关注到元器件的不同性能参数随时间发生变化的情况,以了解其在高温老化环境中的性能退化趋势。输入电压在整个老化过程中保持了相对稳定的状态,变化幅度较小,仅有微小的下降。这表明元器件的电源稳定性相对较好,输入电压的变化对性能影响有限。输出电压在元器件老化过程中逐渐下降,虽然变化幅度较小,但随着时间的推移,会对元器件的功能产生一定影响,下降原因包括内部电子元素的性能变化和温度对电子元器件特性的影响。输出电流在老化过程中也逐渐下降,变化幅度与输出电压类似,与元器件内部电子元素的性能变化以及温度效应有关。频率在老化过程中逐渐下降,变化幅度相对较小,表明元器件的频率稳定性在高温环境下有轻微变化,与内部电子元素的特性变化相关。老化温度维持在85°C,表明测试条件的稳定性得到了保持,体现了测试的可靠性。

分析上述变化,可以获得对元器件在特定条件下的性能退化趋势的初步认识。在实际应用中,此种类型的数据分析可以帮助制造商评估元器件的可靠性、寿命和适应性,从而进行有关产品设计、制造和改进的决策。需要注意的是,实际分析应更加综合和详细,涉及更多的测试参数和统计分析。

■2.2 失效率分析

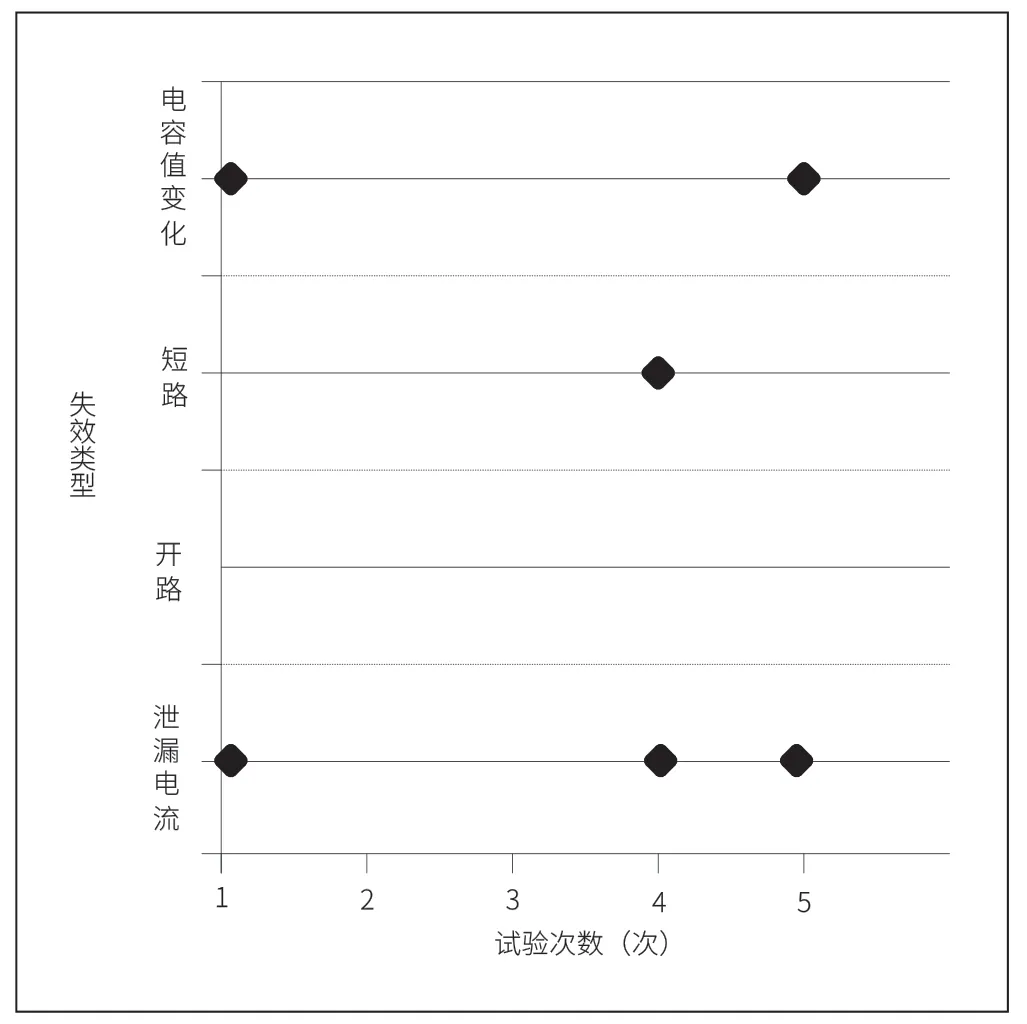

在进行高温老化工艺的电子元器件老化测试时,记录测试期间发生的元器件失效情况,以评估元器件的可靠性,图1 为测试期间的具体失效情况。

图1 测试期间失效情况

由图1 可知,电解电容器的电容值在高温环境下发生变化,是由于电解液的性能退化以及电介质的损坏引起的;出现2 次相同类型的失效,则提示这一问题在测试中是相对常见的。1 次短路失效可能是由于电容器内部的材料老化引起电极间短路,这种失效会导致电容器无法正常工作,对电路产生不良影响。在本次测试中未出现开路失效,表明电解电容器此方面的性能在高温环境下的可靠性较高。发生泄漏电流失效的情况可能是由于电容器内部结构变化导致的,图片显示出现3 次相同类型的失效情况,意味着这一问题在测试中出现的频率相对频繁。

基于对元器件特性和失效机制的深入了解分析元器件失效率可以了解不同失效类型的频率和机制,从而评估元器件的可靠性。根据分析结果,可以采取相应的措施来改进产品设计、制造过程或材料选择,以提高元器件的性能和寿命。

■2.3 老化曲线

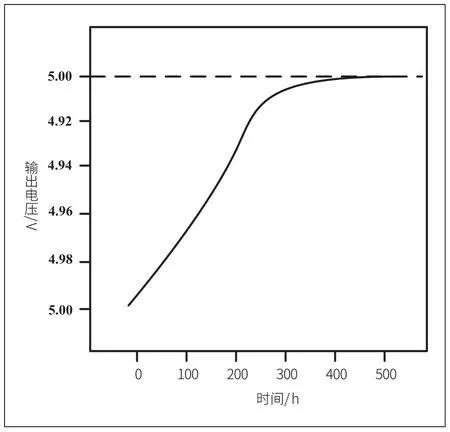

在高温老化工艺的电子元器件老化测试中,绘制元器件的老化曲线以观察性能参数随时间的变化。实验测试集成电路(IC),以评估其在高温环境下的性能退化趋势。图2 记录了不同时间点的输出电压性能参数曲线图。

图2 集成电路老化曲线

由图2 可知,在测试开始时,IC 的输出电压处于初始值,表明它的性能在测试开始时是良好的。这个阶段通常称为初始稳定性期,IC 工作正常,输出符合规格。随着时间的推移,IC 的输出电压逐渐下降,这表明在高温环境下,IC 的性能开始出现退化,可能是由于元器件内部材料的老化、电子迁移效应或其他因素引起的。此时,老化曲线的斜率可能很陡峭,表明IC 的性能正在快速下降。在一段时间后,IC 的输出电压趋于稳定,尽管仍在下降,但下降速度变缓。这是由于元器件内部结构的逐渐变化,导致性能稳定性下降。这个稳定下降阶段被视为可靠性老化测试的持续部分,它展示了元器件在高温环境下的稳定性损失。

老化曲线的绘制和分析提供了关于IC 性能随时间的变化趋势的直观信息,有助于识别元器件可能出现问题的时间点以及性能参数的变化程度。分析可以用来预测元器件在未来使用中的寿命,帮助制造商和设计师确定何时需要维护或更换元器件。

在实际应用中,此类老化曲线图表对于产品设计和制造的决策非常重要,可以帮助相关人员更好地了解元器件在不同环境条件下的可靠性,并为产品寿命测试和改进提供关键数据。此外,老化测试结果可以用来确定产品的质量标准,以确保产品在实际使用中的性能稳定性。

■2.4 性能稳定性评估

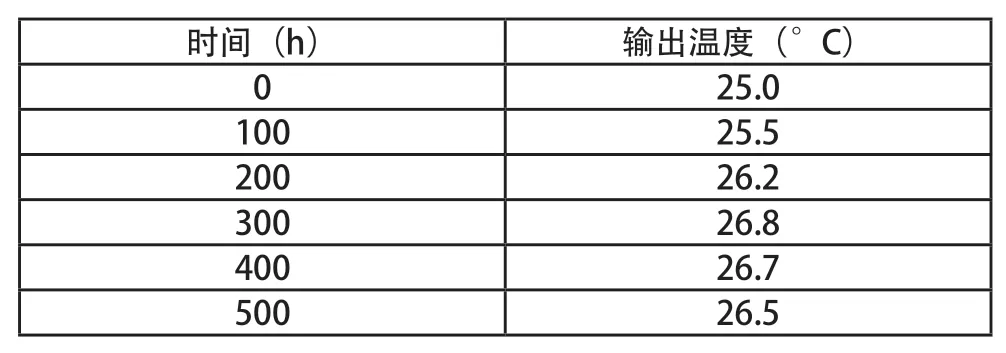

开展性能稳定性评估可以了解元器件的性能是否在一段时间内保持稳定,或者是否存在明显的波动和不稳定性。温度传感器在高温老化环境中的不同时间点的输出温度数据如表2 所示。

表2 输出温度数据记录

由表2 可知,在测试开始时,温度传感器的输出温度为初始值为25.0°C。随着时间的推移,温度传感器的输出温度逐渐上升,从初始的25.0°C 上升到26.8°C。可以注意到测试时间在400h 的时候,输出温度略有下降,而在500h 时又略有上升,此种波动表示温度传感器在这个时间范围内存在某种程度的不稳定性。

综合来看,温度传感器法在高温老化环境中不同时间段的记录情况,反映了温度传感器在高温老化环境中的性能稳定性情况。通过分析表格中的温度数据,可以观察到温度传感器输出温度的变化趋势,以及是否存在不稳定性或波动。有助于相关人员了解元器件在一段时间内的性能表现,并评估其是否满足产品要求。需要注意,为更全面地了解元器件的性能稳定性情况,实际的性能稳定性评估可能会涉及更多的参数和统计分析。

3 结束语

高温老化工艺在电子元器件老化测试工作中的应用不仅仅是一项技术手段,更是保障产品质量和可靠性的重要工具。模拟实际使用中可能遇到的高温环境,可以深入了解元器件的性能变化和可靠性退化情况。开展失效率分析、老化曲线绘制以及性能稳定性评估等实验结果分析工作,能够提供宝贵的数据,用于评估元器件的可靠性和预测其寿命。未来,随着电子技术的不断发展,高温老化工艺将继续在电子元器件制造领域发挥重要作用,为产品质量和性能提供更可靠的保障。