金属波纹管的阵列涡流检测

李志浩,王东旭,王永帅

(北京建筑材料检验研究院股份有限公司,北京 100041)

金属波纹管通常由多层不锈钢金属薄板胀压成型,其主要作用是补偿管路位移和减震降噪,是各类管网和承压设备进行热补偿的关键部件之一。目前,金属波纹管广泛应用于石化、市政管网、冶金、电力、船舶、建筑、航空等工业和民用部门的输热管网、烟气管路、工业流体管道和承压容器设备上。

管道运行过程中,金属波纹管起到补偿、减振的作用,应力水平比较高,同时还要承受来自输送介质的腐蚀作用。在交变应力和腐蚀介质的共同作用下,波纹管易出现应力疲劳裂纹,引发波纹管失效[1]。随着服役时间的加长,对于已接近或超过设计疲劳寿命的在役波纹管,迫切需要一种检测手段,在不影响其继续服役的前提下,对波纹管的安全可靠性进行检测、评估,以保障管线的安全运行。

金属波纹管成型的主要方法有液压胀型、滚压成型、机械胀型等。由于波纹管为多层曲面结构,现有的射线、超声、磁粉、渗透等常规检测方法均无法有效检测其内部缺陷[2]。对各类无损检测方法的特点进行分析后,笔者选择阵列涡流检测技术对多层金属薄板和波纹管人工缺陷试样进行检测,旨在为金属波纹管的在役检测提供一些参考。

1 多层金属薄板检测试验

1.1 检测原理及试验设备

阵列涡流检测技术(ECA)基于常规涡流检测发展而来,阵列涡流的每一个探头都集成了多个线圈,线圈按照特定的顺序进行信号的激励和接收,继而完成对工件的检测。阵列涡流技术与常规涡流检测技术相比,检测速度大幅度提高,检测结果可以二维的方式显示,受人工操作的影响更小[3]。

阵列涡流检测操作软件不但可以提供常规涡流的阻抗图,还可以提供二维C扫描图像,降低数据分析的难度,并提高数据分析的速度。C扫描图像横轴平行于扫查方向,纵轴垂直于扫查方向,单次扫描即可呈现扫查区域面积内的缺陷情况,不受缺陷延伸方向限制。试验采用加拿大Eddyfi公司的ECTANE-E128RNMI型阵列涡流检测仪,配备I-Flex型柔性阵列探头(见图1),该柔性阵列探头可弯曲,适用于曲面工件检测。

图1 I-Flex型柔性阵列探头实物

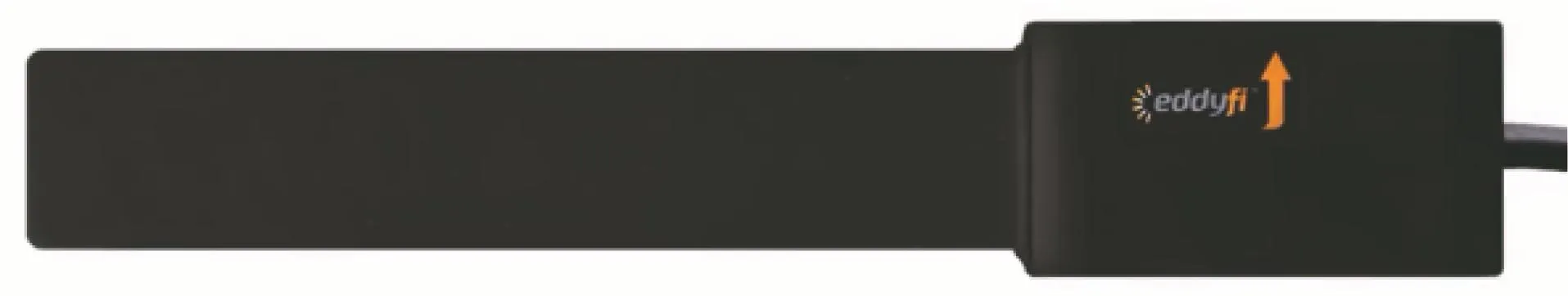

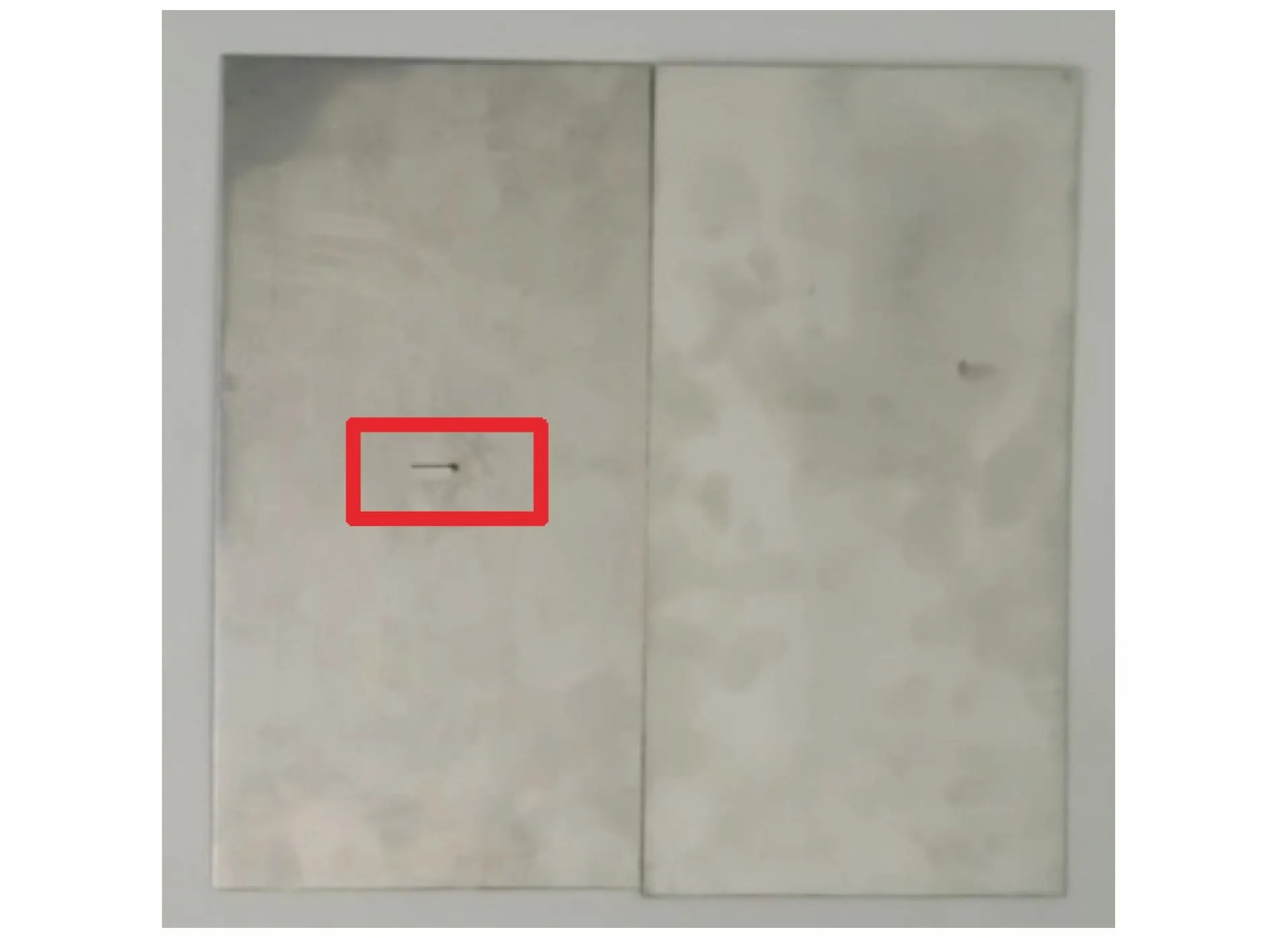

柔性阵列涡流探头的激励-接收方式有两种,分别为长单激励和短双激励(见图2)。长单激励(LSD)方式使用一个线圈激励(T),多个线圈接收(R),适合检测较大的表面和近表面缺陷,对提离效应不敏感;短双激励(SDD)方式使用两个线圈同时激励,双线圈接收,对于小缺陷有更高的灵敏度[4]。此次试验采用短双激励检测模式,激励电压为5 V,激励频率为50 kHz。

图2 阵列涡流探头激励接收方式示意

1.2 人工缺陷试样制作

由于金属波纹管规格尺寸、厚度各异,在役检测时需要根据待检工件对检测设备进行能力验证,即采用标准试样或人工缺陷试样进行调校。由于平板试样取样及加工方便,可在与待检波纹管相同材料、相同厚度的平板上制作人工缺陷进行检测能力验证。

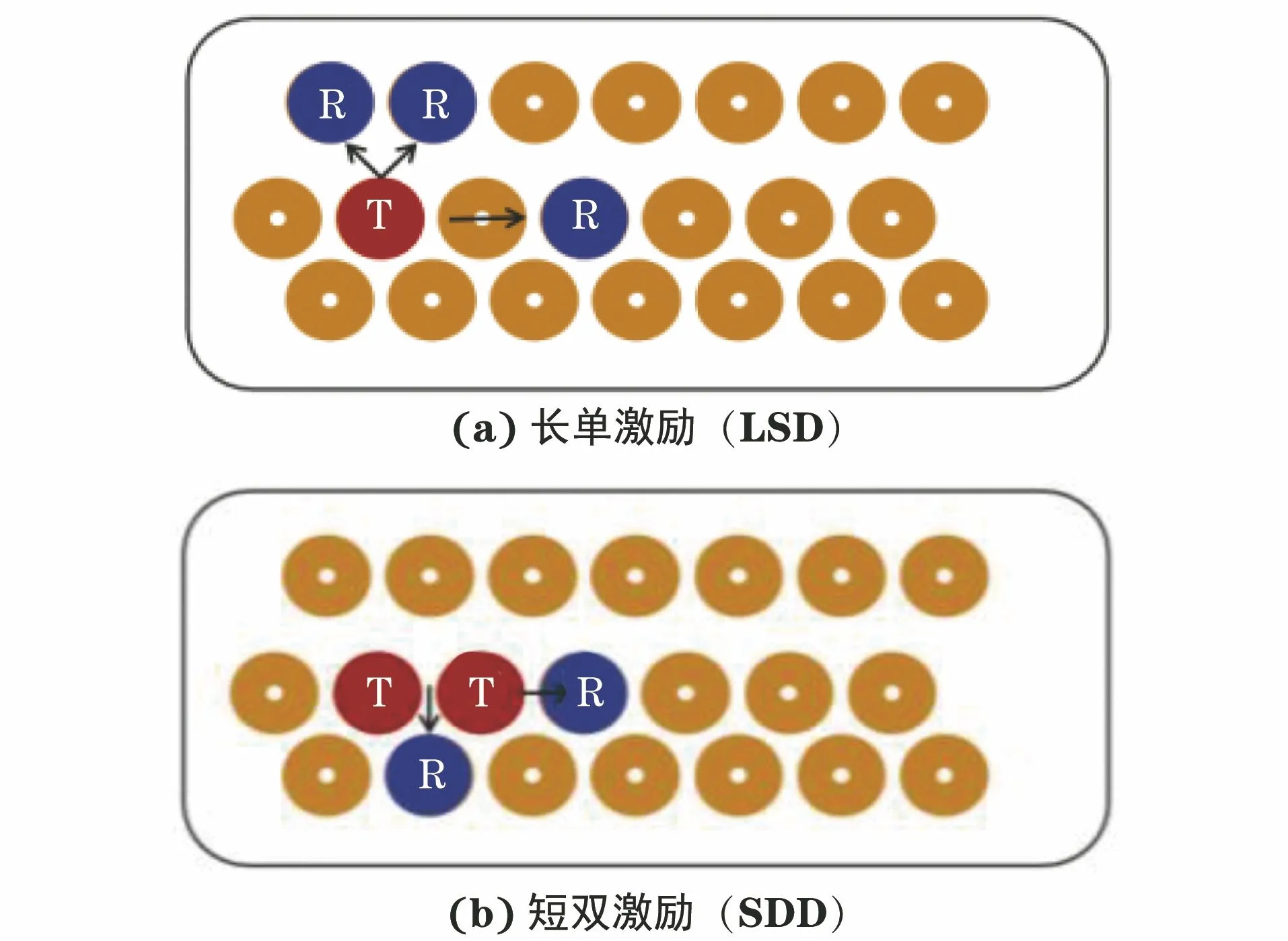

金属波纹管疲劳裂纹缺陷为线性缺陷,且沿圆周方向延伸,因此笔者制作了8块材料为304不锈钢,尺寸为200 mm×100 mm×1 mm(长×宽×厚)的平板试样,在其中2块平板中心位置各制作长为10 mm,宽为0.5 mm的人工线性穿透性缺陷一处,1 mm厚平板人工缺陷试样实物如图3所示。

图3 1 mm厚平板人工缺陷试样实物

在人工缺陷试样上可依次叠加无人工缺陷试样,在最上层试样表面使用阵列涡流探头进行扫查。通过上层无缺陷试样数量的增减,可分别模拟多层不同厚度的波纹管进行测试,阵列探头扫查方向与人工线性缺陷延伸方向平行。

1.3 人工缺陷试样检测结果

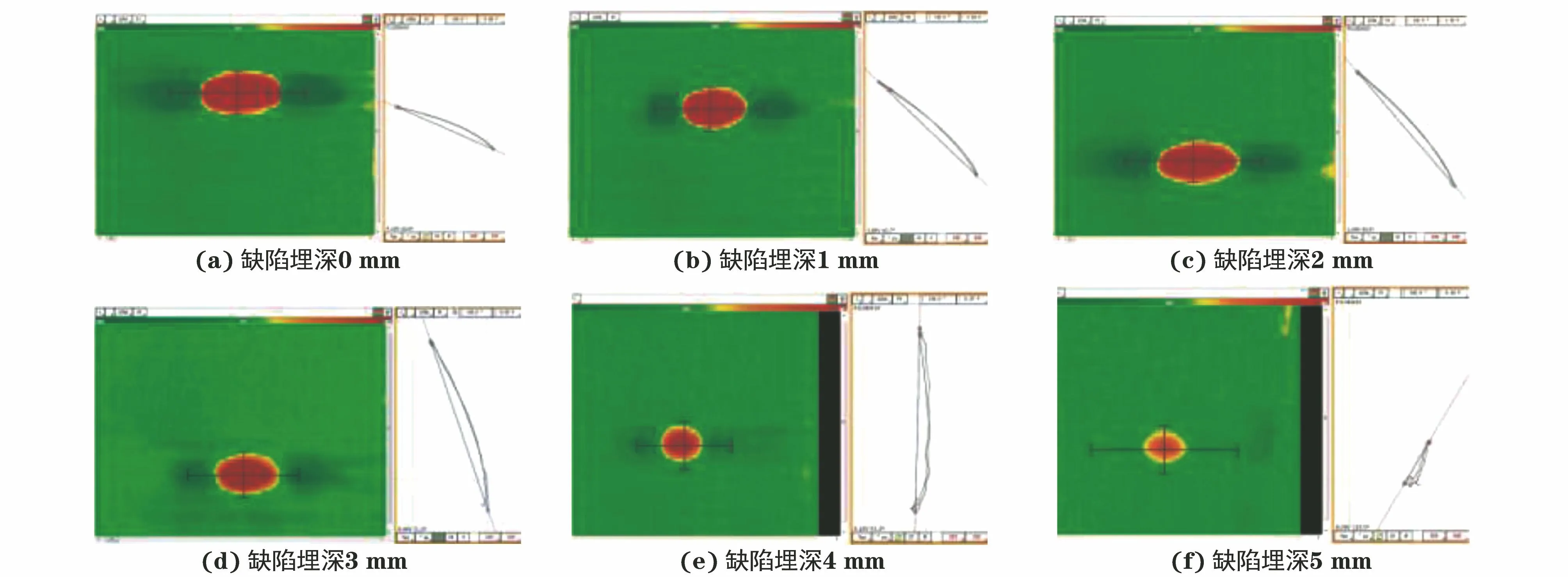

当人工缺陷试样分别位于第1层至第6层时,对其进行阵列涡流扫描,多层平板试样人工缺陷检测结果如图4所示。图4中各分图左侧显示为二维C扫图,C扫图中绿色显示为无缺陷部位,红色显示为人工缺陷部位;各分图右侧显示为十字光标位置数据点的幅值-相位图。由C扫图可看出,对于不同埋深的缺陷,人工缺陷中间位置红色显示基本一致。多层平板试样人工缺陷中心位置的幅值和相位数据如表1所示。

图4 多层平板试样人工缺陷检测结果

1.4 检测结果分析

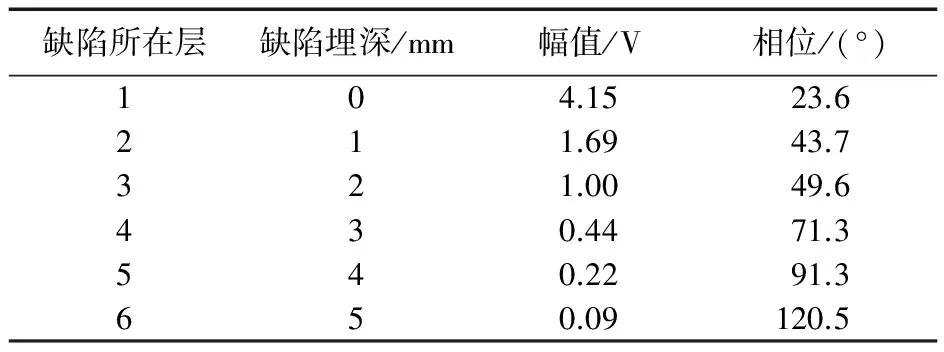

笔者根据表1数据绘制缺陷信号幅值与缺陷埋深关系曲线,其结果如图5所示,可见,缺陷信号幅值随缺陷埋深的增加而递减。

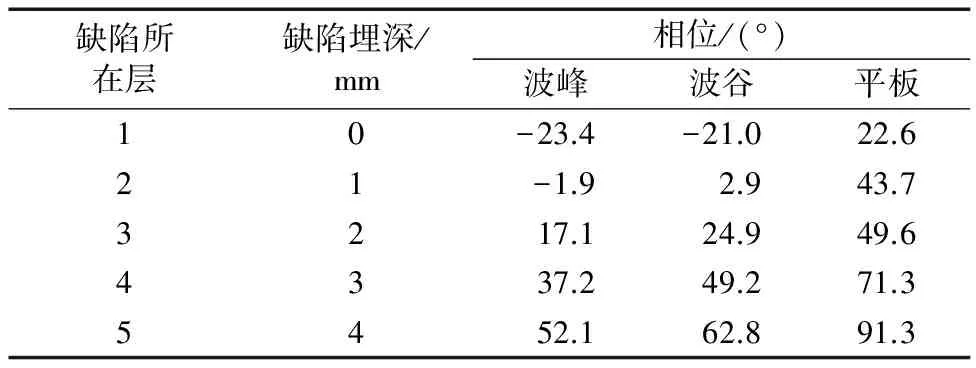

表1 多层平板试样人工缺陷中心位置的幅值和相位数据

图5 平板试样的缺陷信号幅值与缺陷埋深关系曲线

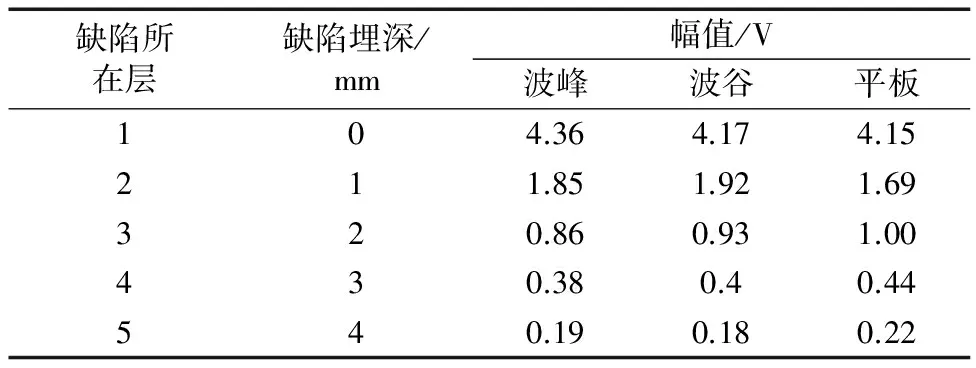

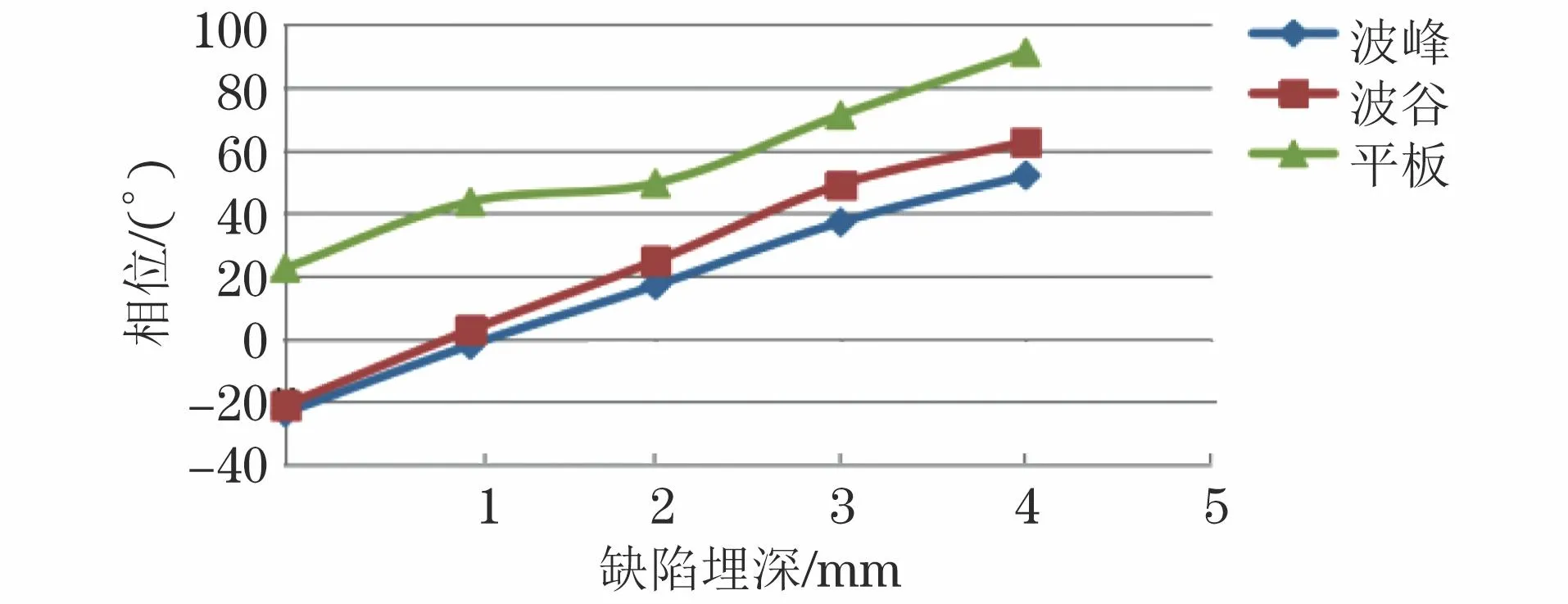

同理,绘制缺陷信号相位与缺陷埋深关系曲线,其结果如图6所示,可见,缺陷信号相位随着缺陷埋深的增加而增加,基本呈线性关系。

图6 平板试样的缺陷信号相位与缺陷埋深关系曲线

2 波纹管检测试验

2.1 试验设备及试样制作

在内径为890 mm,材料为304不锈钢,采用液压胀型方式成型,层数为5层,每层厚度为1.0 mm的波纹管试样上切割缺陷,在波纹管最内层波峰和波谷中心位置分别制作长为10 mm,宽为0.5 mm的穿透型人工线性缺陷,试样层数可以自由增减,最薄可减至1层,最厚可增至5层。波纹管人工缺陷试样实物如图7所示。

采用阵列涡流检测方法进行检测试验,试验设备及参数与平板试样检测试验时的相同,扫查方向与缺陷延伸方向平行。波纹管阵列涡流检测现场如图8所示。

图8 波纹管阵列涡流检测现场

2.2 检测结果分析

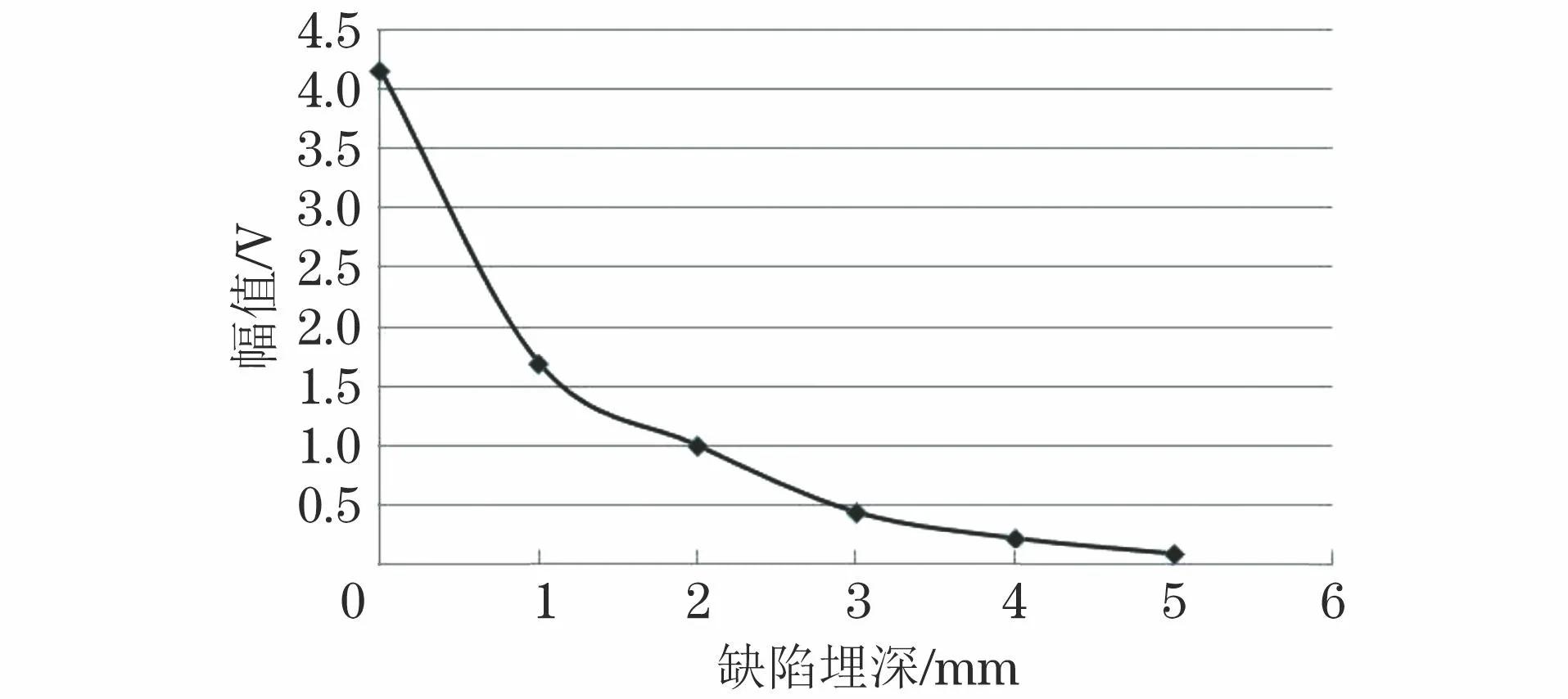

对检测所得的缺陷信号幅值进行分析,波纹管缺陷和平板试样的缺陷信号幅值对比如表2所示,同时绘制波峰、波谷与平板缺陷信号幅值与埋深关系曲线(见图9)。

表2 波纹管与平板试样的缺陷信号幅值对比

由图9可知,波纹管的波峰、波谷缺陷与平板缺陷在相同材料、相同厚度的情况下,检测信号幅值几乎一致,即在柔性阵列探头与波纹管表面贴合紧密的情况下,可忽略波纹管表面较大的曲率,看作是对平板进行检测。

波纹管和平板试样人工缺陷信号相位对比如表3所示,绘制波峰、波谷与平板缺陷信号相位与埋深关系曲线,其结果如图10所示。

表3 波纹管与平板试样的缺陷信号相位对比

由图10可知,波纹管波峰、波谷缺陷与平板缺陷的信号相位随缺陷埋深的增加而递增,基本呈线性关系。波纹管的波峰与波谷缺陷信号相比,相位无较大差异,与多层平板的相位有适当差异,但斜率相近。

图10 波纹管波峰、波谷与平板试样的缺陷信号相位与埋深关系曲线

3 结语

使用阵列涡流检测技术对金属薄板和金属波纹管人工缺陷试样进行检测,得出如下结论。

(1) 阵列涡流检测技术可对一定厚度的多层不锈钢薄板和金属波纹管的表面及内层人工线性缺陷进行定位检测。

(2) 阵列涡流检测结果呈二维图像显示,可通过检测结果对缺陷位置、埋深及大小进行评估。

(3) 缺陷信号幅值和相位与缺陷埋藏深度有关,可通过幅值和相位来综合判断缺陷埋藏深度。