Y油田CO2驱区块原油集输工艺腐蚀防护技术应用

唐灵箭 常联东 丛林

大庆榆树林油田开发有限责任公司

CCUS 技术是目前唯一可以在继续使用化石能源的同时大规模实现减排的低碳技术,是实现工业领域深度减排的关键,是中国实现“双碳”目标的有效途径,该技术不仅是我国实现碳达峰、碳中和的重要举措,也是低渗透油田大幅度提高采收率的战略性接替技术[1]。但CO2驱地面集输系统生产过程中,由于采出液中的高含CO2与采出水,或者与北方寒冷地区主要采用的掺水集油工艺中的水结合,会对集输系统的碳钢管道、设备等造成一定的腐蚀,且随着开发时间的延长,CO2含量增加,腐蚀加剧,会减少管道和设备的使用寿命。为解决集输系统腐蚀问题,可采用不锈钢或非金属材质的工艺或管道,但不锈钢材质成本高、非金属管道材质在CO2驱集输介质中的适应性有待验证,所以需要研究CO2驱集输系统防腐技术,以满足生产需求,降低建设投资。Y 油田S16 区块自2014 年开始进行水驱转CO2驱开发试验,对集输系统防腐技术进行了研究应用。

1 CO2腐蚀特点

纯净的CO2无腐蚀性,但CO2在水介质中能迅速地引起钢铁全面腐蚀和严重的局部腐蚀,CO2腐蚀典型的特征是呈现局部的点蚀、癣状腐蚀和台面状腐蚀,台面状腐蚀是最严重的一种情况[2]。总的腐蚀反应为:CO2+H2O+Fe→FeCO3+H2。

2 CO2腐蚀影响因素

CO2的腐蚀过程是一种复杂的电化学反应过程,影响腐蚀速率的因素很多,主要包括CO2分压、温度、流速等。

(1)温度的影响。大量研究结果表明:温度是影响CO2腐蚀的重要因素。在一定的温度范围内,碳钢在CO2水溶液中的腐蚀速率随温度的升高而增大;当碳钢表面形成致密的腐蚀产物膜FeCO3时,碳钢的腐蚀速率随温度的升高而降低,此时减缓腐蚀。地面集输系统中设备及管道属于中温环境,根据温度对腐蚀特性的影响,把集输系统中的CO2腐蚀划分为两类:温度<60 ℃时,腐蚀产物膜软而无附着力,金属表面光滑,均匀腐蚀,此种情况多存在于集输管道中;温度大于60 ℃小于100 ℃时,温度越高腐蚀速率越大并将产生点蚀,腐蚀产物层为厚而松粗结晶的FeCO3,此种情况多存在于站内容器及加热炉中。

(2)CO2分压的影响。一般情况下,钢的腐蚀速率随CO2分压增加而增大。地面系统中CO2腐蚀多在中温区,随着CO2分压的增大,腐蚀速度将加快,因为此时虽然腐蚀产物膜形成,但膜疏而厚,无保护性。

(3)流速的影响。流速越大,越加速材料腐蚀。高流速易破坏腐蚀产物膜或防碍腐蚀产物膜的形成[3],使钢材表面始终处于裸露的初始腐蚀状态下,腐蚀速率增快。

影响CO2腐蚀的因素很多,影响过程也较为复杂,除以上谈到的影响因素外,pH 值、采出液成分、伴生气中H2S 及O2含量等对CO2腐蚀的影响也不容忽视。

3 集输系统各节点腐蚀程度分析

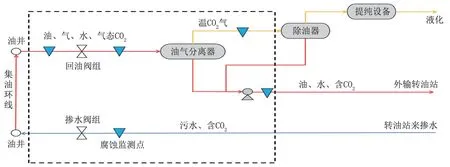

在北方寒冷地区,集油工艺主要是掺水集油,集输系统的主要工艺流程为:油井→集油管道→计量间→转油站(油、水、气分离)→联合站(脱水、污水处理)。采出液从井口进入集油管线,所携带的CO2最多,腐蚀性最强;进入转油站进行气液分离以及油水初步分离后,液体中含有的CO2减少,腐蚀性降低。以掺水集输工艺介质变化特点划分工艺段,以室内模拟和在线腐蚀监测为实验手段,研究了CO2驱集输系统典型介质腐蚀变化规律。集输工艺段和腐蚀监测点见图1。

图1 集输工艺段及腐蚀监测点示意图Fig.1 Schematic diagram of gathering and transportation process section and corrosion monitoring point

通过室内模拟实验和现场腐蚀监测分析,掺水介质和集油介质为严重腐蚀等级(>0.254 mm/a),油气分离后油水介质和伴生气介质为中度腐蚀等级(0.125~0.254 mm/a),具体参数见表1。

表1 集输系统各工艺段腐蚀等级Tab.1 Corrosion level of each process section in the gathering and transportation system

另外,对“四合一”(加热、缓冲、沉降、分离设备简称)内部用20#钢进行挂片,检测容器内部存水、存油、存气区腐蚀情况。检测结果表明:存气区腐蚀速率大于存油区腐蚀速率,存水区腐蚀速率最小[4]。

4 CO2驱地面防腐技术分析

CO2驱地面防腐技术主要有应用防腐材质、加防腐内涂层、加缓蚀剂等。常用的防腐组合方式有不同成分的不锈钢、内衬不锈钢的双金属复合材质、非金属、碳钢加缓蚀剂、碳钢加内涂层等[5-7]。

防腐材质常见的有不锈钢、非金属等。不锈钢管道设备成本高,但内衬不锈钢的双金属复合材质能有效降低成本;非金属管道防腐性能好,但对于CO2环境应用不一定适合。通过对非金属管道材质的体积、拉伸强度、质量、模量变化率进行测试,交联聚乙烯(PEX)、聚乙烯(PE)管道性能优于常规玻璃钢等。对不同保护层的PEX、PE 管的密度、环刚度、弯曲强度等进行测试,发现具备PE/PEX 介质传输层+钢丝/钢骨架增强层+PE 外护层结构的钢骨架增强塑料复合管及复合连续管适用于CO2驱集输系统工艺介质条件。

对于涂层防腐技术,由于CO2的渗透作用,导致有些涂层易出现起泡、脱落等情况。以CO2驱掺水集输系统处理设备工艺参数(温度、CO2分压、流速)为依据,以加速模拟试验和电化学分析为研究手段,深入研究涂层防腐技术适用性,优选出适用于集输系统的环氧酚醛内防腐涂料,具有较好的防腐效果。

使用缓蚀剂是解决腐蚀问题最为简单、经济的有效途径。针对含CO2/H2S 的腐蚀环境,咪唑啉类缓蚀剂以其独特的分子结构、低毒高效、热稳定性好等特点,受到了国内外各大油田和研究者的高度关注[8-9]。咪唑啉类缓蚀剂一般以有机多元胺和有机酸为原料合成咪唑啉环,然后通过多种方式对其进行改性,最终得到所需要的缓蚀剂。

5 Y油田CO2驱集输系统防腐技术

根据对集输系统各工艺节点腐蚀程度的分析,Y 油田S16 区块集输系统创新了集输工艺,优选了防腐技术。

5.1 集输工艺

Y 油田S16 区块站外创新采用“羊角环”掺水集油工艺,即在常规掺水集油环基础上,将井口节流阀后60~100 m 范围内易发生冻堵的管道从集油环管道独立出来,形成环状掺水集油工艺中的“羊角段”,此段增加电加热维温,可解决集油环内油井“一堵全堵”的问题。转油站内采用“双气-双液”油气处理工艺,设置油气分离器+“四合一”,加强气体缓冲能力,完成2 次气相、液相高效分离,逐级减少系统内CO2含量,降低CO2分压及腐蚀强度,使下游工艺设备得到有效保护。转油站后端的脱水站为游离水分离+电脱水处理工艺,污水站为曝气+气浮+流砂过滤+超滤的特低渗透油田处理工艺,CO2驱产液进入水驱产液后混合处理。

5.2 防腐技术

S16 集输系统防腐以采出液中CO2分离前和分离后为节点,分离前加强防腐,分离后偏向常规防腐。

(1)“羊角环”掺水集油管道防腐。集油管道输送井口产液含CO2高容易腐蚀,且工艺上容易冻堵,对管道有电热解堵需求,所以“羊角段”采用比不锈钢成本低的内衬不锈钢双金属复合管,集油环采用钢丝增强PEX 塑料复合连续管,既能防腐,又可电解堵。

(2)转油站内设备设施防腐。转油站接收站外未经分离的含CO2产液,首先进入属于压力容器的油气分离器,材质选用不锈钢;之后进入的“四合一”壳体仍使用碳钢,内加防腐涂层;烟火管温度高,使用双相不锈钢。经“四合一”后CO2含量变少,去计量间的掺水、去脱水站的含水油输送管道以及天然气除油器均为碳钢材质。在转油站内投加缓蚀剂,保护站内、站外整个集输系统。

(3)站间管道防腐。站间管道包括计量间到转油站的集油管道和转油站到计量间的掺水管道。集油管道含有未分离的CO2,且所输送产液对产量影响大,所以使用内衬不锈钢双金属复合管,保证稳定生产。掺水管道使用了碳钢材质输送分离CO2后的含油水。

(4)脱水、污水站防腐。CO2驱产液目前与水驱产液混合处理,根据各节点腐蚀特点以及对脱水、污水站的腐蚀监测结果,未针对CO2驱产液做特殊防腐处理,仍为水驱工艺,脱水站内根据实际情况投加缓蚀剂。

6 结束语

(1)CO2驱集输系统的防腐技术需根据工艺各节点的特点来制定。

(2)CO2腐蚀影响因素有温度、CO2分压等。

(3)转油站“双气-双液”集油工艺能较好地分离CO2,对后续工艺设备起到腐蚀防护作用。

(4)S16 区块集输系统中应用了材质+涂层+缓蚀剂的防腐技术,在近9 年的运行中防腐效果较好,同时降低了建设投资。其中“羊角段”、站间集油管道采用了内衬不锈钢双金属复合管,集油环段采用钢丝增强PEX 塑料复合连续管,转油站的油气分离器材质选用不锈钢,“四合一”壳体使用碳钢加内涂层,烟火管使用双相不锈钢,天然气除油器、站间掺水管道使用碳钢,脱水、污水站防腐采用投加缓蚀剂。

目前S16 区块集输系统已运行近9 年,站内容器、站间线、“羊角段”未出现过腐蚀穿孔问题;钢丝增强交联聚乙烯塑料复合连续管集油环仅出现过机械损伤性穿孔,未出现过腐蚀穿孔;“四合一”内涂层无明显脱落、起泡现象,集输系统防腐技术满足生产需求。与双金属复合材质相比,S16集输系统集油环管道、“四合一”、天然气除油器等共节约防腐工程投资1 500 万元,具有较高的经济效益,此技术在以后的CCUS建设中可推广应用。