废旧地膜的加工处理及存在的问题

王丽,贾明英

(1. 四子王旗农业技术服务中心, 内蒙古乌兰察布 011800;2. 四子王旗水利局,内蒙古乌兰察布 011800)

1 四子王旗地膜的使用及回收利用现状

四子王旗主要以旱作农业为主,地处中温带大陆性季风气候区,其显著特点是冬季漫长寒冷,多寒潮天气;夏季短促凉爽,降水少而集中,温差大,日照充足,春秋两季气温变化剧烈。春季气温上升较慢且不稳定,有时五六月可能下雪。其独特的气候条件,使地膜应用在农业生产中逐年增加。

2021 年统计数据显示:农作物总种植面积达到122 253.33 hm2,其中玉米22 780 hm2,马铃薯37 753.33 hm2。因当地无霜期短,约90~110 d,作物种植较为单一,地膜主要用于马铃薯、玉米及部分经济作物的种植中。

四子王旗从90 年代推广使用地膜到目前已经超过30 年,地膜已是大田作物增产增收中不可缺少的农资产品之一。据2020 年统计资料显示:2019 年和2020 年农用地膜使用量为分别是433.4 t 和529.71 t,地膜覆盖面积分别为:6 986.67 hm2和8 900 hm2[1],地膜的使用量和使用面积呈递增趋势。地膜使用后缺乏完善的回收利用机制,废旧地膜得不到有效处理,大量地膜被焚烧和掩埋,且其不可溶解,对环境造成长期的永久性污染。根据调查2010 年前没有废旧地膜被回收,大多数的地膜被以污染环境的方式———焚烧和掩埋进行了处理,这对大气及土壤造成极大污染和破坏[2]。

2014 年,四子王旗获得并实施“地膜回收及综合利用农业清洁生产示范”项目[3],该项目通过补贴农户和加工企业、建设回收点等措施,使废旧地膜回收率从零增加到了80%以上。

在全旗各级相关部门的牵头和监管下,全旗6 个乡镇,每个乡镇建立1 个废旧地膜回收点,由各乡镇村民回收到各回收点,再集中运输到残膜加工企业。2022 年春耕前全旗废旧地膜残留量132.9~458.1 kg/hm2,近几年回收力度逐步加大,废旧地膜回收量从2021 年334.16 t 增加到2022 年1 100 t,回收率逐年提高,减少了土壤中的残留量。

由于种植作物的不同,回收也是比较棘手的问题。通过学习全国各地的回收经验和方法,从人工捡拾到各种机械的发明研制,残膜的回收方法也越来越多,随着技术的不断更新,回收效率逐年提高。但是,回收后的再利用在全国各地的效率却并不高,因此,我们重点探讨加工再利用情况。

2 企业对废旧地膜的处理工艺

内蒙古惠农节水灌溉设备有限公司成立于2013 年,是四子王旗成立的第一家滴灌带生产及废旧地膜加工利用企业。该企业位于四子王旗轻工业园区内,是一家手续齐全、技术较为成熟,废旧滴灌带及地膜年加工能力10 000 t 的企业。于2014 年受四子王旗政府的委托,开始了“地膜回收及综合利用农业清洁生产示范”项目的实施,不断对废旧地膜加工工艺和再利用方法进行探索。

企业经过多年的摸索,通过到新疆、甘肃、山东、河北等地方调研和学习,对工艺技术及设备不断的更新改进,总结出一套废旧地膜加工工艺。废旧地膜加工工艺流程如图1。

图1 废旧地膜加工工艺流程图

2.1 晾晒及人工分拣

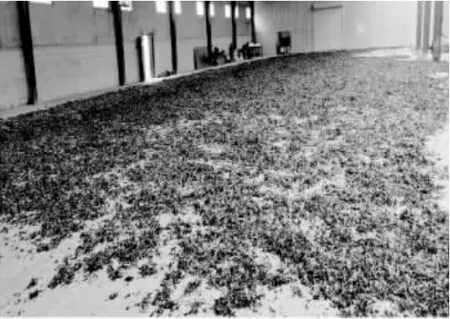

地膜在当地主要用于马铃薯、玉米、甜菜等的种植中,回收的废旧地膜缠绕大量秸秆和泥土等杂质。人工分拣前,如果地膜中水分过大,在晾晒场晾晒1~2 d后,开始第一次人工粗捡,除去75%左右的秸秆泥土杂质,再上分拣台进行第二次人工细捡,除去10%左右的其他杂质,如图2~图4。

图2 废旧地膜的晾晒

图3 人工第一次粗捡

图4 人工细检废旧地膜

2.2 粉碎及清洗

在粉碎及清洗过程中,废旧地膜延展性较强且遇水变重,原用于粉碎废旧滴灌带的设备在粉碎废旧地膜时易缠绕机器,并部分随携带的泥土下沉到清洗槽中,需要不定期对粉碎机及清洗槽进行清理保养。粉碎后,通过绞龙自动送到清洗槽,自动翻转清洗,然后通过提料机喷入料仓。由于清洗后的废旧地膜含水量太大,必须进行脱水处理,如图5~图8。

图5 分拣出来的废旧地膜

图6 机械粉碎

图7 清洗废旧地膜

图8 脱水处理

2.3 废旧地膜的挤水及晾晒

对洗好、经一次脱水的废旧地膜加工处理时发现,虽已脱水一次,地膜含水量依旧很大,这样会使螺杆槽大量积水,并使螺杆旋转受阻,降低螺杆的使用寿命;其次影响加工过程的温度,挤塑温度骤然从380 ℃左右降到200 ℃上下,挤塑机不能正常工作,且热熔产物达不到造粒要求。因此,进行了清洗后的挤水及第二次晾晒,减少对机器的损伤,提高加工效率(图9~图10)。

图10 第二次晾晒

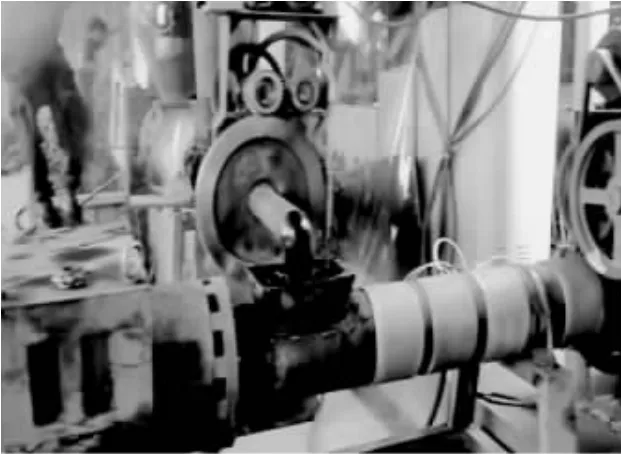

2.4 废旧地膜三级热熔处理

废旧地膜加工过程需要三级热熔处理,通过人工上料对二次晾晒的废旧地膜进行第一次热熔,虽然人工分拣及清洗减少了大量的秸秆泥土残渣,但还有各种残渣存在影响了第一次热熔物质的质量。因此在二次热熔处理中,加入过滤网,过滤热熔物质中的残渣。为了使热熔物质达到生产滴灌带颗粒要求,进行第三次热熔处理时,再次加入过滤网过滤最后的残渣(见图11~图13)。二、三级热熔处理中,通过两次不同目数的过滤网可以过滤大量的残渣,使三级热熔顺利工作,但须20 min 左右更换一次过滤网,增加造粒过程的工作量。

图11 第一次热熔处理

图12 第二次热熔处理

图13 第三次热熔处理

2.5 拉丝和切粒

拉丝和切粒过程一直是废旧地膜加工过程的瓶颈。以前,由于热熔过程中的杂质含量比较大,所以无法拉开丝条,经过多次的试验、调试和设备的改装,攻克了该难题。拉开丝条,造成粒子,提高热熔物的质量,打开回收利用的渠道(见图14~图15)。

图14 拉起条子

图15 生产出的颗粒

3 企业在加工处理中出现的问题

3.1 机械化回收利用率低,从田间到企业中间费用较高

机械化回收的地膜包含大量杂质,无法直接生产再生颗粒,分离出可用的干净地膜,运费等中间环节需要投入大量成本,导致造粒成本几乎接近甚至高于新料价格,并且增加了后期残渣的清理费用[4]。

3.2 人工分拣效率低,增加企业分拣成本

根据企业加工数据显示,5~7 人才能分拣1 t 左右废旧地膜。因地膜使用在不同作物上,根茬和地膜缠绕的程度不同,造成人工分拣的效率不同。人工分拣时,每天平均20 个人,分拣10 h,可以处理4 t 废旧地膜,除去杂质待加工的残膜约0.8~1.0 t,经过加工,可生产颗粒0.20~0.32 t,出成率为5%~8%。直接成本为人工工资3 500 元左右,现场管理人员3 人工资600 元,加工电费800 元,清理杂质费用500 元;间接成本有机器磨损、清洗池清理、办公费用等等,人工分拣成本过大,给企业带来的经济利益较低。

3.3 各种残渣处理难

人工分拣后,留下的泥土和秸秆残渣较多。经过企业试验数据显示未处理的废旧地膜10 t 中的各种杂质约7~8 t,其次,清洗过程中也会产生约0.5~1 t 的泥沙。如再次对残渣清理,一是可利用率较低,二是投入更大。

3.4 加工工艺繁琐,加工效率低

在处理废旧地膜的热熔加工工艺较为繁琐,热熔分为三级,分别在二级、三级热熔过程中加入过滤网,减少秸秆残渣引起的炭化杂质,达到造粒要求。但第三级热熔中,更换过滤网较频繁,辅助工作量显著增加。

4 对策及建议

4.1 改进各个加工环节的工艺流程

人工分拣效率低,成本高。改进工艺,提高机械化程度,企业已经改建四级清洗槽代替人工分拣,依次除去秸秆和大量泥土残渣并及时处理清洗槽中的各种沉淀残渣。

增加烘干机,改装热熔机器,降低热熔次数;增加液压换网机,延长过滤网的使用时间。

4.2 加强政府主导及宣传

2014 年通过农业部“地膜回收及综合利用农业清洁生产示范”项目的启动,推动了本地区废旧地膜回收再利用进程,填补了此项空白。因此应通过政府牵头,建立长效机制,或给予必要的资金和项目扶持,让企业提升加工工艺,延长加工链条,降低生产成本,增加企业经济效益[5]。加强地膜生产、销售、使用、回收各个环节的监管力度,减少不规范地膜的使用量。

4.3 改进废旧地膜回收机械效率

本地区废旧地膜回收主要通过四轮车带动2~4 m宽的耙子从地里收集,缺点是收集的废旧地膜杂质较多,必须人工从耙子上把废旧地膜装袋运输并需要人工捡拾。协调各级政府加大对废旧地膜回收机械的补贴。借鉴外地先进做法,引进适合四子王旗作业的回收机械,充分利用器械提高废旧地膜回收效率。

4.4 推进各个乡镇农户积极参与

农民是地膜使用的主力军也是废旧地膜回收的重要参与者。首先从源头上严禁生产企业生产低标地膜。不允许生产和销售未达标的农用地膜,厚度下限由0.008 mm 提高至0.010 mm 以促进回收再利用,生产者全产业链不合格产品绝不出厂,禁止超薄及劣质地膜销售,给消费者提供真正的价值。充分利用网络、视频培训、现场会等媒体扩大对农业生产环境环保宣传力度,鼓励各个乡镇的种植大户、示范户使用厚地膜,鼓励种植能手积极参与废旧地膜回收工作,发挥其示范带头作用,积极宣传废旧地膜对农作物、耕地及畜禽的危害,带动各乡镇农户积极参与废旧地膜回收工作。