逆向工程领域中叶轮点云模型的三维重建

王 伟,习世龙

(1.建筑安全与环境国家重点实验室,北京 100013;2.石家庄铁道大学机械工程学院,河北 石家庄 050043)

现代生产制造技术不断发展,产品的精度要求越来越高,许多产品的生产制造需要进行数字化处理与三维扫描测量;在逆向工程领域中,三维数据的采集与模型的重建具有着十分重要的意义[1]。三维激光扫描仪出现于20 世纪90 年代,经过多年的拓展延伸,该技术已经逐渐成熟。该技术主要是采用激光测距的原理,快速获取目标物体的三维坐标值、纹理等相关信息,并用计算机对其进行加工处理,能够快速建立起目标物体三维模型等信息,以高精度、适用范围广等优势被广泛应用于医疗器械、机械制造、文物保护等方面。就机械工程而言,无论是在三维测量还是智能制造方面,都对产品的制造精度有极高的要求,尤其是对精密脆弱零件的重构时,往往需要使用非接触的方式,而三维激光扫描技术无疑为解决这一问题提供了一条有效途径,在机械工程领域有着非常重要的意义。

总而言之,三维激光扫描技术通过快速、精确地获取物体的三维形状信息,使得测量和建模变得更加迅速、准确。三维激光扫描技术的发展推动了医疗器械、文物保护、机械工程等学科的发展进步[2]。

其中点云模型的重建需要经历以下步骤:点云数据的采集、点云模型的重建以及对重建模型进行误差分析。

1 点云数据的采集

本文点云数据的采集基于手持三维激光扫描仪以及设备关联软件实现。手持式三维激光扫描仪具有便于携带的优点,可以方便地进行现场或室内外的测量工作,所以更适用于叶轮的数据采集。

1.1 手持式三维激光扫描仪的工作原理

由激光扫描仪的光源孔发射水平的激光束,物体表面的特征会导致光线以不同的角度反射[3]。经过被扫锚物体的表面反射后被扫描仪的传感器所采集,通过测量激光束从发射到接收的时间,可以计算出激光束与物体表面的距离[4]。利用测量的距离和传感器记录的位置信息,计算出物体表面的三维坐标。整合处理从而得到被扫描物体的形状信息。本次数据采集工作所采用的是PRINCE775 手持三维激光扫描仪。

1.2 叶轮的数据采取

叶轮结构可以大致划分为基体、13 个大小叶片。其基体是形状较为规则的类圆锥,大小叶片相隔间开,13 大叶片是各不相同的复杂曲面,在模型重构时候需要对各个大叶片分别处理,与大叶片相比,小叶片形状较为简单,且形状相同。这种结构的设计目的可以更好地起到分流增压的作用,故叶轮的大小叶片的曲面设计与重建就显得尤为重要。

在扫描前,需要对激光扫描仪中使用的相机进行标定。这一步骤的目的是通过采集特定的标定板图像,校正相机的内外部参数,水平放置标定板,对激光扫描仪分别进行红光和蓝光的标定。

在扫描工作台上贴上标记点用以设置扫描背景和识别和跟踪扫描位置坐标,根据叶轮的大小以及结构合理布设背景标记点的位置与数量,贴放标记点要包裹住叶轮在工作平面投影的最大轮廓线,控制标记点之间的距离,使得标记点的密度大致均匀,即扫描仪视野中标记点的数量保持在3 个以上以确保数据点连接的准确性。由于叶轮的形状复杂,且要求精度较高,需要在叶轮表面贴标记点,需要注意的是,标记点的位置要选择特征较少形状较为规则的凸顶平面,或者是圆锥基体上,防止在模型重构时由于数据的缺失造成模型精度的下降。

激光扫描仪先使用多条红光直接测量叶轮的外表面,在扫掠过程中观察衔接卡顿的地方补充添加标记点,但由于大叶片的背面与基体衔接处空间狭窄,激光测量仪器无法直接伸入内部测量,所采集的特征数据点较少,针对这一问题,可以将多条红光改为单条红光,增加数据点的提取率。在激光点扫描中,曝光度和解析度是两个重要的参数,曝光度选择的过大或过小可能会出现过曝光或欠曝光的问题,解析度的选择直接影响到扫描数据的精度以及扫描以及后续处理的效率。所以,合理地优化这两个参数可以提高叶轮三维模型的质量。根据实验室内的较暗的光线与叶轮的抛光表面,曝光度选较小值,经过几次扫描试验后最终选择曝光度为3,叶轮的数据采集采用红光,解析度为0.25 时模型数据细节特征保持最好。

考虑到叶轮部分结构的复杂度与精度要求,对精度要求较高的大叶片和漏扫的区域进行有选择的局部精扫,提高精度并且尽可能地避免出现遗漏。

1.3 激光点文件的保存

手动删除聚集的噪声点云簇和标记点,对扫面的点云进行简单的优化,为了后续模型的重建,可以将模型保存为txt 格式。

2 点云模型的重建

点云数据的简单预处理以及模型的构建[5]都可以在Geomagic designX 软件实现。

在点云模型重建之前需要对模型进行预处理。点云数据预处理是三维重建的基础,点云数据预处理的结果直接影响到三维模型的质量。其中点云的预处理包括:点云精简、点云去噪、点云特征提取、点云缝补、点云拼接等。点云精简的目的是提高后续点云处理的运算效率,精简点云在最大限度地保持目标几何外形的前提下,力争用较少的规则化的点集来代替原始扫描数据。在进行大规模的点云数据集的采集时,所需要采集的点云的数据量十分庞大,要先对点云数据进行精简,点云去噪的目的是尽可能完全地去除模型点以外的噪点,同时保持模型的细节特征不被破坏。点云去噪也可以通过滤波算法来实现,例如:DBSCAN聚类、双边滤波、半径滤波、K-means 聚类、栅格划分等[6]都是一些应用较为广泛的点云去噪算法,但是这些传统算法由于本身的局限性,需要针对要处理的点云数据的类型或特点进行一定的优化,以达到更优的去噪效果。点云模型的缝补可以通过软件Geomagic designX 来进行缝补。

2.1 点云精简、去噪

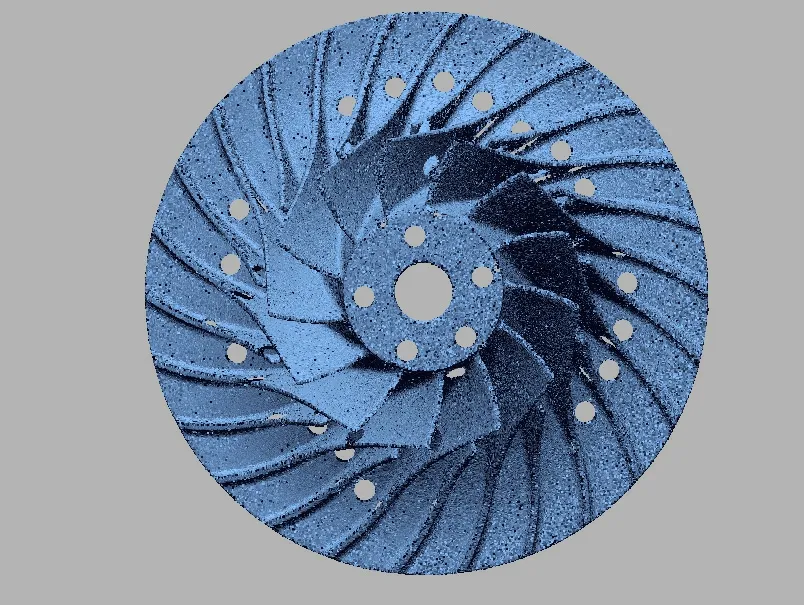

三维激光扫描仪在采集点云数据的同时,会参杂存在大量的重复点数据以及一定数量的噪声点,冗余数据会影响三维重建效率,噪声点会影响重建的精度,所以需要通过Geomagic designX 对模型进行相应的预处理。利用Geomagic designX 中“点”选项中的“采样”命令来去除冗余点,利用“杂点消除”命令去除噪声点。通过预览设置多次实验杂点消除、采样的参数,选择最优的去噪参数为最小邻域数为121,最优的采样参数为等密度采样80%。对小尺度浮点较多,不平滑区域采用“平滑”命令,以提高重建模型精度。图1 为未经处理的原始叶轮数据。

图1 叶轮的原始点云数据

2.2 点云的面片化

为了使点云在Geomagic designX 中可以被操作,需要将处理好的点云进行点云面片化,为接下来的划分领域提供基础。

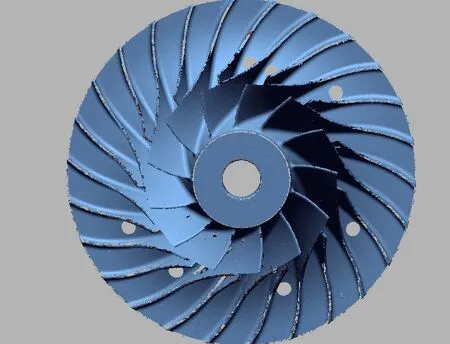

2.3 点云面片的缝补

针对三维激光扫描仪扫描补全的情况,采用“多边形”命令里面的“填孔”“境界”“修补精灵”等命令进行人工修补。面片化后的叶轮模型如图2 所示。

图2 面片化后的叶轮模型

2.4 点云分割

点云分割是点云处理中必不可少的环节。本文三维模型重建基于Geomagic designX 软件中实现,重建前要进行领域划分,领域的划分可以依据点云各个形状特征由软件自动识别,也可以进行领域的手动插入。手动插入领域虽然效率较低,但是使用者可以根据本人的建模思想进行领域划分,为后续的重建降低工作量,也可以将软件自动划分的领域进行人工分割、合并、插入、删除等方式,使领域划分得更加完美。

2.5 模型的对齐

针对较为规则、扫描数据较好的模型,可以根据划分的领域为基准来完成模型的坐标对齐;为了提高对齐精度,可以通过画辅助线的方法来完成模型的对齐。根据面片草图拟合一条水平直线,构建出空间垂直相交线,拉伸为面片以面片中心线的中间为位置原点,两面片的边线为x、y 轴的指向,构建出整齐标准的空间坐标。

2.6 曲面重建

曲面重建是点云处理中的最后环节,也是最重要的环节,在这个环节中我们可以得到我们想要的三维模型。本文三维模型重建基于Geomagic designX 软件中实现,针对简单的结构,利用软件草图命令模块,提取各个领域的轮廓线,依据真实扫描并处理过后的领域轮廓线来进行绘图,对于较为复杂的曲面,则需要对划分的邻域进行曲面拟合[7],为了解决叶轮拟合曲面的数据缺失模型失真的问题,在拟合过程中,对叶轮的大叶片等复杂曲面使用多种重构方式,并在该过程中不断进行曲面分析,以便及时对拟合曲面进行修改和调整,使拟合曲面达到精度要求。对叶轮的大叶片划分曲面,分区域应用多种重构方式完成最终叶片的建模重构。将重构处理出来的曲面进行修剪、合并等命令得到最终误差最小的叶轮叶片模型,最后将所有面片缝合,得到实体。

3 实验

本文用叶轮来进行试验,叶轮的大小及形状如图3。

图3 叶轮

通过分析可以判断叶轮表面的误差随其形状的变化情况。曲面曲率变化比较大的部位其误差较大,曲面曲率比较均匀的部位其误差较小。最大误差不超过0.09mm,最小误差为-0.1mm。通过分析得出的总体误差波动不大,极大值误差出现在叶轮基体边缘的部位,这些部位是非重要的表面,该结果在一定程度上验证了叶轮的数字化测量方法的有效性及曲面重构的质量,为其他模型的优化与工艺改进提供了借鉴价值。

4 结论

本文通过对三元离心叶轮的三维激光扫描测绘,逆向建立其三维模型。通过对三元叶轮的激光扫描,得到其自由曲面叶片的点云数据点文件。在扫描过程中,合理解决了金属光泽反光的问题。通过对数据点的分析,对点云进行去噪、精简和特征提取,准确识别叶轮的自由曲面及其边缘数据。在逆向建模过程中,需要对模型进行缝合,建立完整的三元叶轮模型。最后,通过对建立的叶轮模型和点云数据进行对比分析可知,本文对三元叶轮的测绘和逆向建模可以达到较高的精度。