制革不同工段皮革碎料中铬的稳定性研究

王嘉瑞,马宏瑞,高骏驰,郝永永,朱超

(陕西科技大学环境科学与工程学院,陕西 西安 710021)

引言

皮革从生皮加工至成品革主要分为鞣前准备阶段、鞣制阶段、湿态染整阶段和干态整饰阶段[1],传统制革过程原料皮的利用率约为20%,其余部分常以废弃物形式进行处置[2]。我国制革业每年产生固体废弃物约为140 万吨,其中包括30 万吨含铬固体废弃物[3]。目前对于铬鞣后蓝湿革碎料可经脱铬后对胶原蛋白进行再利用[4]。但对于复鞣染色、整饰等干湿整理后形成的含铬碎料的再利用受到了诸多限制,其碎料中铬的稳定性是安全处置与再利用的关键因素。

制革铬鞣过程中鞣剂分子以单核或双核小分子形态进入胶原纤维内部后通过铬配合物内配聚形成多核配合物并与胶原上羧基结合[5]。复鞣染色过程中,复鞣剂、填充剂、加脂剂以及染料分子从浴液中向皮革内部扩散进而被皮革胶原纤维表面所吸附或填充于纤维间隙[6],同时与皮革胶原分子侧链上存在的氨基、羧基、羟基等活性基团结合[7],进而提高了铬的化学稳定性,减少了皮纤维中铬的浸出通道。干整饰工段主要是通过成膜作用在皮革表面形成较为致密的涂层[8],同样会对铬的浸出造成阻碍[9],上述过程均从物理和化学的方式影响铬的浸出毒性。

“国家危险废物名录(2023)”将皮革、毛皮鞣制及切削过程产生的含铬皮革废碎料认定为危险废物(代码HW23),同时国内外均有不同浸出毒性方法用于危险废物判别、废物进入填埋场许可、废物无害化处置(包括再利用)效果评估、危险废物的豁免/ 排除、以及各类风险评估的依据[10]。 行 标 HJ/T 299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》作为制革固体废物浸出毒性鉴别的指定标准方法,其硫酸硝酸浸出体系主要模拟酸雨环境下固废对土壤和地下水的影响。目前大量研究围绕重金属的环境迁移性提出了单一浸提剂、系列浸提剂提取法用于废物无害化处置(包括再利用)效果评估,本文在前期对制革固废中铬迁移性研究的基础上[11],选取不同浸出方法对铬鞣、染整和涂饰工段碎料中铬的稳定性及浸提前后皮胶原特征的变化进行了分析,以期为含铬碎料无害化处置和再生利用效果评估提供依据。

1 材料与方法

1.1 实验材料

供试皮革碎料选自国内不同皮革企业的铬鞣、染整和涂饰工段三个批次的皮样,在厂内碎料堆场内进行随机采样。涉及牛皮、山羊皮和绵羊皮三类。将收集的皮革碎料试验前清洗干净、风干,于30 ℃下烘箱中烘干,确保质量不再发生变化后,密封存于干燥器备用。浸提实验前将皮样裁剪成大小为5 cm×10 cm 的皮块。各样品基本特征如表1 所示。

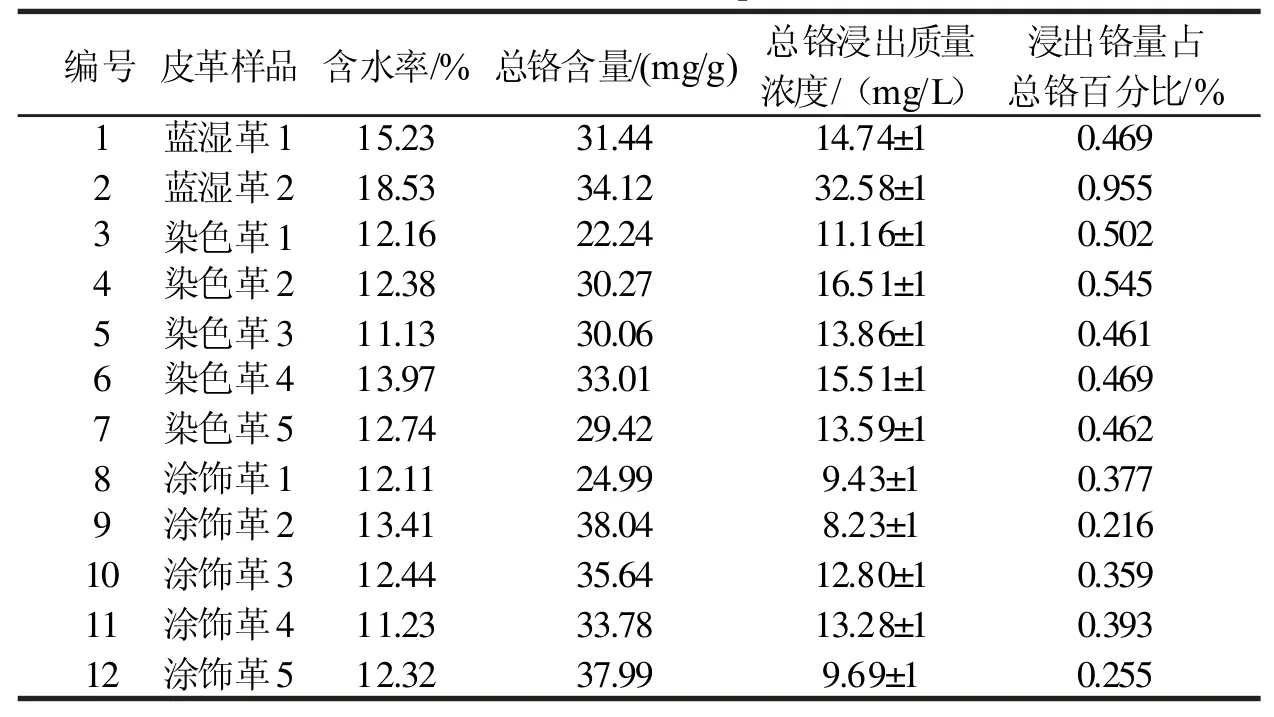

表1 不同工段皮革样品Tab.1 Leather samples from different sections

1.2 实验方法

1.2.1 不同工段皮革碎料总铬和浸出毒性的测定

碎料总铬测定采用三酸消解法消解、二苯碳酰二肼分光光度法(GB 7466-1987)测定。具体消解方法为:称取皮革碎料0.100 0 g 于聚四氟乙烯坩埚中,加入2 mL 超纯水润湿;加入5 mL 硝酸和2 mL氢氟酸,于150~200 ℃下加热至近干,取下冷却;再加入5 mL 氢氟酸,同样于150~200 ℃下加热至近干,取下冷却;进一步加入3~4 mL 混酸(硝酸∶高氯酸=1∶1),继续于110~160 ℃下加热至近干,取下冷却。用5%硝酸加热溶解处理后的样品,过滤,定容至50 mL。

依据行标HJ/T 299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》测定不同工段含铬皮革碎料样品的总铬浸出毒性。

1.2.2 不同工段皮革碎料含水率、孔隙率和平均孔径的测定

本实验选取风干样品测定含水量,用于统一皮样中质量。具体方法为:取干燥皿中密封保存的碎料于90 ℃烘箱中干燥,每2 h 称量一次样品,直至质量不发生变化,取出样品称重,计算获得含水率。

依据国标GB/T 21650.3-2011《压汞法和气体吸附法测定固体材料孔径分布和孔隙度第3 部分:气体吸附法分析微孔》表征不同含铬皮革碎料连续提取法处理前后的孔隙率和平均孔径。

1.2.3 不同工段碎料柠檬酸钠一步和多步浸提实验

基于皮革中的铬与胶原以配位形式结合,为考查碎料中铬的最大浸出率,本研究选取1 mol/L 柠檬酸钠作为浸提剂,分别对蓝湿革1、染色革1 和涂饰革1 进行72 h 的一步浸提和每24 h 更新一次浸提剂的多步浸提。一步浸提操作方法为:于100 mL离心管中加入2.5 g 烘干后碎料,加入30 mL 浸提剂,在恒温振荡培养箱内于25 ℃、120 r/min 下震荡72 h,浸提结束后收集浸提液用于测定总铬。多步浸提与一步浸提操作方法相同,不同在于每24 h 更新一次浸提剂。每次浸提后的浸提液用于测定总铬。

1.2.4 不同工段碎料系列浸提剂连续提取实验

基于前期对制革固废中铬迁移性研究所建立的连续提取法,对不同工段含铬皮革碎料进行连续提取实验。由于皮革碎料以有机组份为主,根据作用原理,对水溶态、离子交换态、有机结合态的浸提方法进行了修正,形成表2 中的具体步骤,并按表2 对其中的铬形态进行了分类。每步浸提完成后进行浸提液中铬含量测定。连续提取完成后的碎料经冷冻干燥后进行孔隙率(美国Micromeritics AutoPore IV 9500 型全自动压汞仪) 测定、扫描电子显微镜(SEM)及能谱仪(EDS)扫描(德国ZEISS Sigma 300型)和傅立叶变换红外光谱(FTIR)分析(美国Thermo Fisher 公司Nicolet iS20 型FTIR 仪)、差示扫描量热(DSC)分析(美国Thermo Fisher 公司Nicolet iS20 型DSC 仪)。

表2 实验选用的连续提取法及其对应形态Tab.2 The used sequential extraction methods and their chemical forms

2 结果与讨论

2.1 不同工段皮革碎料中铬的浸出毒性浓度

不同含铬皮样的总铬含量及总铬浸出毒性测定结果如表3 所示。蓝湿革风干样含水率较高,为18.53%,其它工段皮革碎料风干样含水率在11.23%~12.74%。蓝湿革总铬浸出质量浓度超过15 mg/L 的浸出毒性标准,与其认定为危险固体结论是一致的。染色后部分皮样总铬超过15 mg/L 的浸出毒性标准,涂饰后样品浸出质量浓度均在标准限定值以内,表现出加工工序与总铬的稳定性之间有良好的关联性。同时发现,采用HJ/T 299-2007 中硫酸硝酸混合酸浸出法浸出总铬的量占皮革总铬含量0.2%~1.0%,该浸出率也随加工深度有一定的降低趋势。

表3 不同工段皮革碎料的总铬含量和及其浸出质量浓度Tab.3 The chromium contents and leaching mass concentrations of leather samples from different workshop sections

2.2 柠檬酸浸提皮革碎料中铬的浸出特征

2.2.1 一步或多步浸提对皮革碎料中铬的浸出差异性

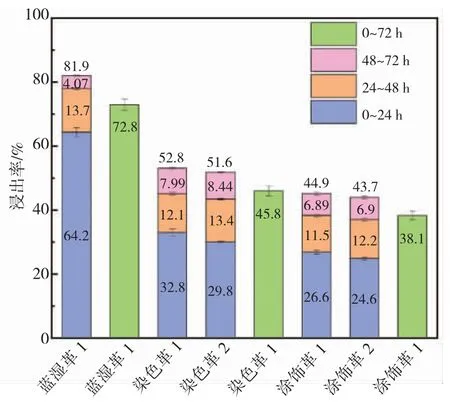

采用1 mol/L 柠檬酸钠浸提皮革样品的实验结果如图1 所示。相较于蓝湿革,染色革和涂饰革的铬浸出率偏低。蓝湿革1、染色革1、染色革2(剪碎)、涂饰革1、涂饰革2(剪碎)经过多步浸提后铬浸出质量浓度分别为2.15、0.97、1.30、0.93 和1.38 mg/L,浸出率分别为81.9%、52.8%、51.6%、44.9%和43.7%。而一步浸提的样本,蓝湿革1、染色革1 和涂饰革1 的铬浸出质量浓度分别为1.91、0.85 和0.79 mg/L,浸出率分别为72.8%、45.8%和38.1%。对比一步浸提72 h 的对照组,更新浸提剂对染色革和涂饰革的铬浸出率提升也有较好效果。在皮革加工过程中,经过染色、涂饰等阶段后,皮革的结构更加致密,同时一些染料具有较强的络合作用,可与胶原分子形成化学键,涂饰革经过涂饰后还会在皮革表面形成覆膜[11],这也使得皮革稳定性提高。

图1 1 mol/L 柠檬酸钠对不同工段皮革碎料一步或多步浸提时总铬的浸出率Fig.1 The leaching rates of total chromium in one-step or multistep leaching treatment of leather scraps from different workshop sections by using 1 mol/L sodium citrate

柠檬酸根与皮胶原的结合会阻碍铬与皮胶原的分离,所以含铬皮革碎料中总会有残余铬无法脱除[12]。这也是更新浸提剂能加快铬的浸出效率的原因之一,减少了液相中的柠檬酸铬与胶原的再结合。

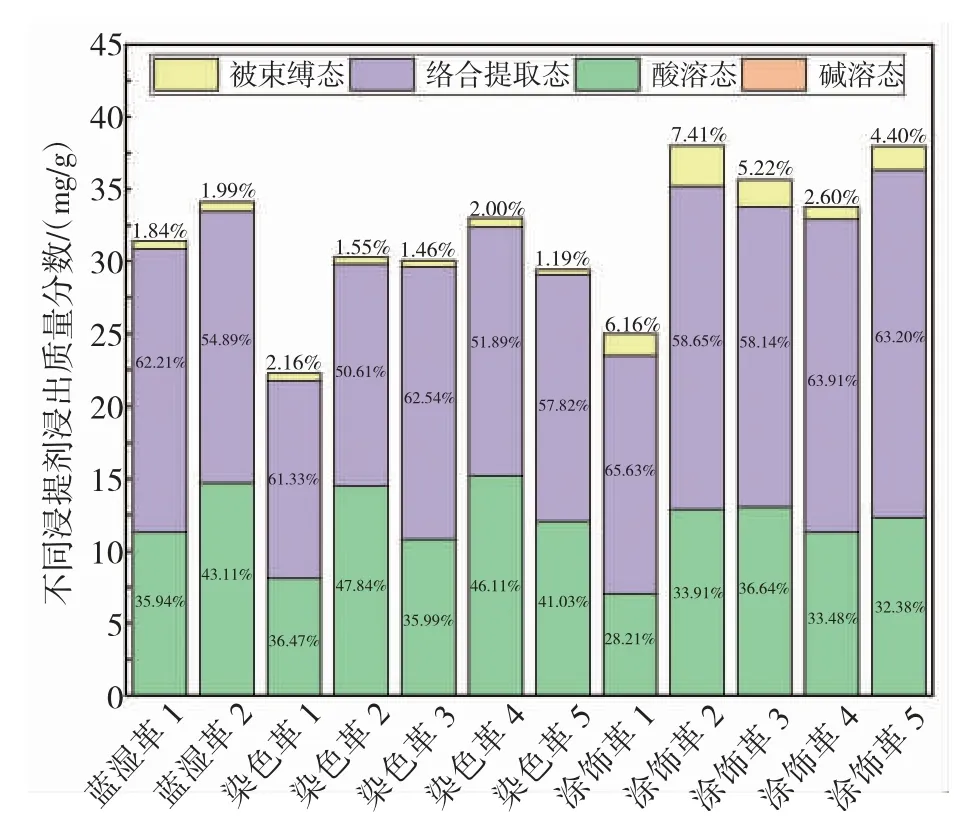

2.2.2 连续提取法对不同工段碎料中铬的浸出特征

对不同工段含铬皮革碎料进行连续提取法浸提后结果如图2 所示。碱溶态铬浸出量与其他形态铬浸出量相比,含量极低,几乎为零。从整体趋势来看,染色革的酸溶态含量较其他两种皮革样品更高。而涂饰革在酸溶态铬含量降低的同时,被束缚态铬的含量也有一定增加,这部分被束缚态铬与胶原的稳定性在制革过程中经过多次增强,难以浸出,环境风险极低。因此从浸出毒性角度来看,涂饰革的环境风险相对来说要低于蓝湿革和染色革。与总铬含量相比,含铬皮革碎料内部铬的化学形态对浸出毒性具有更大影响。皮革碎料样品中浸出毒性高于国家浸出毒性标准规定的15 mg/L 的样品中,不稳定态铬(碱溶态、酸溶态)的含量均高于其他皮革样品。皮革碎料中的不稳定态铬与浸出毒性有一定的相关性,可以为皮革行业危险废物的鉴定提供一定的参考依据。

图2 不同工段含铬皮革碎料的铬形态分布Fig.2 Distribution of chromium morphology of chromiumcontaining leather scraps in different working sections

2.3 不同工段皮革废料处理前后的稳定性特征分析

2.3.1 不同工段含铬皮革碎料处理前后孔隙分布分析

从图3 看相较于蓝湿革,染色革中有数量更多的孔径大于10 μm 的孔隙,而小于10 μm 孔隙数量显著下降。这说明经过湿态染整阶段后,皮革形成更多大孔隙,而胶原微纤维和胶原原纤维层级的孔隙被部分堵塞,这可能是染色剂、加脂剂等在皮革纤维网络内结合、填充、包覆等作用所致。总体来说,蓝湿革和染色革的孔径分布相似,各层级纤维分散状态相近。染色革在大于400 μm 的孔隙较少,这可能是蓝湿革存在的大于400 μm 的孔隙在染色过程中被染整材料填充了一部分。蓝湿革在经过染整后,孔径分布主要向大孔径方向移动[13]。

图3 不同工段含铬皮革碎料处理前后孔隙分布Fig.3 Pore distribution of chromium-containing leather crushed materials before and after treatment in different working stages

2.3.2 不同工段含铬皮革碎料处理前后皮革结构分析

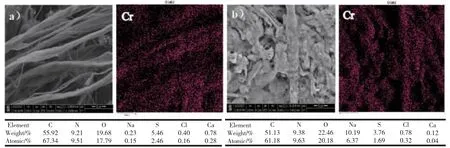

通过SEM-EDS 研究了不同工段皮革废料经过连续提取法处理前后的微观结构,并且通过EDS 对不同工段皮革中主要元素变化进行了分析。结果如图4~6 所示,可以看出蓝湿革不仅表面毛孔较大,纤维束之间也有较大空隙;相对于蓝湿革,染色后的皮革表面的毛孔收缩并且胶原纤维更加致密;涂饰革由于涂饰剂成膜的特性,较为分散的纤维束形成一个整体,部分纤维束之间的缝隙被封闭,这使得胶原纤维中铬的浸出变得困难。

图5 染色革SEM-EDS 元素分析a)处理前;b)处理后Fig.5 Elemental analysis of dyed leather by SEM-EDS a)Before treatment;b)After treatment

图6 涂饰革SEM-EDS 元素分析a)处理前;b)处理后Fig.6 Elemental analysis of finished leather by SEM-EDS a)Before treatment;b)After treatment

进一步加工后皮革纤维网络内部产生结合、填充、包覆[14],这对皮革的孔径分布带来了明显的影响。随着加工的进行,皮革的孔径分布趋向于大孔径。处理后的染色革和涂饰革均保留了胶原的纤维束结构,但结构更加松散。

从EDS 元素分析结果来看,处理后的皮革中,染色革中残留的铬远低于涂饰革中残留的铬。经过涂饰后皮革中铬与胶原的结合更加稳定,涂饰革中被束缚态铬的占比高于蓝湿革和染色革。这与前文对不同工段含铬皮革碎料中铬的形态分布检测结果一致。在经过连续提取法处理后,除了铬元素的含量明显降低以外,Na 元素的含量明显增加。这验证了柠檬酸钠络合浸提过程中柠檬酸根、柠檬酸-铬络合物与胶原存在再络合的现象。

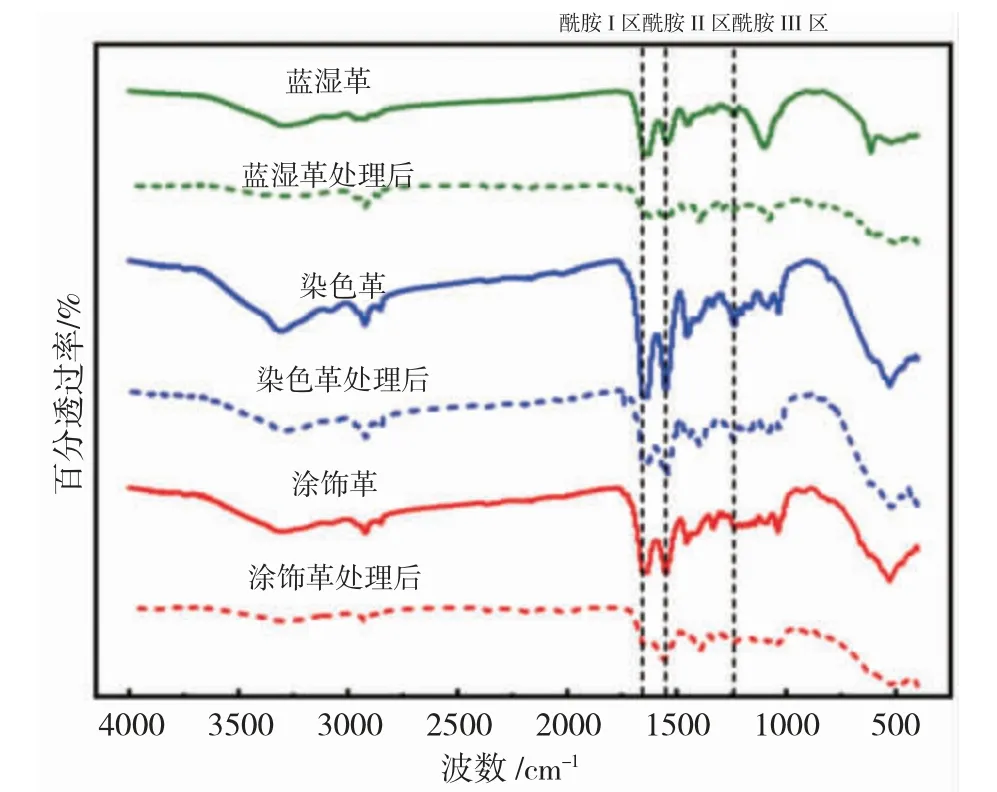

通过FTIR 分析了不同工段皮革废料处理前后胶原的官能团变化。如图7 所示,所有的含铬皮革碎料具有类似的FTIR 图,都含有酰胺I、II 和III 特征峰。集中于1 235 cm-1处的酰胺III 键特征峰归属于多肽链上C-N 伸缩振动和N-H 弯曲振动,以及甘氨酸主链和脯氨酸侧链上CH2基团的摇摆振动[15]。此外,酰胺III 键与1 450 cm-1的比值(AIII/A1450)可量化完整的三螺旋结构[16-17]。比较不同工段含铬皮革碎料处理前后AIII/A1450可以发现,经过柠檬酸钠络合处理的样品,其AIII/A1450比值均有所上升。因此,连续提取法的提取强度并没有破坏皮革的结构。与连续提取法相比,传统酸水解法、碱水解法、酸碱联合法对胶原蛋白的结构破坏严重,且产物为相对分子质量较小的氨基酸、多肽、明胶等产物,限制了其应用范围。而通过连续提取法处理后的皮革保留了胶原的纤维束结构,更利于含铬碎料无害化处置和再生利用。

图7 不同工段含铬皮革废料处理前后FTIR 分析Fig.7 FTIR analysis of chromium-containing leather wastes before and after treatment in different sections

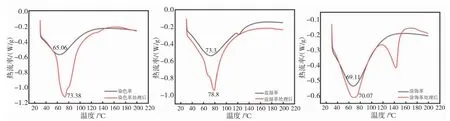

2.3.3 不同工段含铬皮革碎料处理前后热稳定性的变化

由图8 可知,处理后的蓝湿革的变性温度从73.37 ℃变为78.88 ℃,染色皮革从65.06 ℃变为73.38 ℃,涂饰皮革从69.11 ℃变为70.07 ℃。蓝湿革和染色皮革的变性温度有所提升,而涂饰皮革的变性温度变化较小,连续提取法对不同工段的皮革碎料热力学性质均产生了影响,皮革内的胶原趋向于更加稳定[18-19]。柠檬酸根与胶原羧基的结合可能是皮革胶原的热稳定性增加的原因。

图8 不同工段含铬皮革碎料处理前后热稳定性分析Fig. 8 Thermal stability analysis of chromium-containing leather scraps before and after treatment in different work stages

3 结论

(1)不同工段含铬皮革碎料的浸出毒性与制革工段关联性较强。制革铬鞣工段和染整工段样品的总铬浸出毒性均有部分超出总铬浸出毒性标准规定的15 mg/L。除已规定为危险废弃物的蓝湿革外,制革染色工段可能存在一定的环境风险性,其总铬浸出质量浓度部分超过危险废弃物浸出标准值,与其本身的加工过程及路径有关。而经过进一步涂饰工段的样品的总铬浸出毒性均未超过标准值。

(2)与浸出毒性法相比,单一浸提法对不同工段皮革进行浸提,通过柠檬酸钠与铬的竞争络合,胶原纤维之间失去了铬鞣分子的架桥作用,使得铬的浸出率提高。连续提取法通过Ca(OH)2溶胀,使酸浸提液中的H+离子更容易进入皮革胶原纤维深处,使铬获得最大的释放。总铬浸出毒性高于标准值的样品中不稳定态铬(碱溶态、酸溶态)的含量均高于其他皮革样品。

(3)与蓝湿革相比,染色革中铬的稳定性增加。涂饰后皮革纤维胶原纤维进一步聚集,且胶原纤维束表面成膜,涂饰皮革中铬与胶原的结合更加稳定,铬的浸出难度也递增。在不同工段中,涂饰革中铬的稳定性最高,环境风险相对较低。