不同PPG/PCL比例对聚氨酯制备及性能的影响

关静,曾鑫志,刘佩佩,张彦飞,2

(1.中北大学材料科学与工程学院,太原 030051; 2.山西省煤矿矿井水处理技术创新中心,太原 030006)

聚氨酯作为多嵌段共聚物[1],由于其通过异氰酸酯与多元醇、胺类扩链剂逐步加聚[2]而生成了一种具有高极性、强氢键的特殊结构[3]——氨基甲酸酯基(—NH—COO—),以及可以根据实际需要选择合适配方的多变性,从而具备了优异的力学性能、柔韧性、耐化学性、耐磨性等特性,同时具有固化时间短、环保等优点,被广泛应用于农业、3D打印、生物医学、涂层、胶黏剂、建筑工业等领域[4-9]。

聚氨酯的物理性能在很大程度上取决于软段和硬段的组成比例,其硬段一般由低分子量的异氰酸酯与扩链剂构成,软段由较高分子量的多元醇组成[10-12]。增加硬段部分比例,可以提高聚氨酯制品的拉伸强度[13]。聚氨酯的制备方法一般分为一步法与两步法,其中两步法又被称为预聚体法[14]。由于一步法直接将全部反应物一次混合,搅拌反应过程中会发生爆聚,不利于浇注聚氨酯的制备,容易导致试样中含有大量气泡,因此多采用预聚体法,这样在混合过程中气泡会较少。预聚体是由异氰酸酯与多元醇在一定条件下按一定的配比进行混合,反应生成的一种聚氨酯半成品[15]。预聚体的多元醇可选择聚醚多元醇或者聚酯多元醇,聚酯型聚氨酯具有较多的酯键、碳酸酯基等极性基团,而聚醚多元醇相较于聚酯多元醇,内聚能低、极性小且易于旋转,所以聚醚型聚氨酯柔韧性增强,但强度降低[12,14]。关于异氰酸酯、聚醚多元醇与聚酯多元醇各自的用量对聚氨酯制备及性能的影响在近年来引起了广泛研究。此外,多元醇的分子量不同,所制备的聚氨酯的各项性能也不同[5-6,16]。

Fuensanta等[17]以4,4′-二苯基甲烷二异氰酸酯(4,4′-MDI)、1,4-丁二醇(BDO)及不同分子量(1 000,2 000)的聚丙二醇(PPG)的混合物为原料,通过研究发现当分子量为2 000的PPG质量分数达到50%及以上时,制备的聚氨酯在10~37 ℃时会具有较好的黏性,说明分子量在一定程度上增大了聚氨酯黏度。史中行等[1]采用预聚体法制备了聚氨酯弹性体,以MDI-100和BDO作为硬段,研究了当聚丁二醇(PTMG)与聚己内酯二醇(PCL)的分子量均为2 000时,不同PTMG/PCL比例对聚氨酯弹性体的性能影响,实验发现,软段中PCL含量增加可以显著提高材料的力学性能,并减小压缩永久变形率,提高耐磨性能,但材料的耐低温性能较差。

研究表明,随着多元醇分子量的增大,制品黏度得到提高,聚醚型聚氨酯柔韧性较好,而聚酯二元醇含量增加则可以改善制品的力学性能。但由于多元醇种类繁多、性能各异,近年来关于聚氨酯中多元醇比例的实验研究仍在进行。此外,由于纯MDI在常温下为固体,使用不便,因此笔者选用室温下为液体的MDI-50,它由2,4′-MDI异构体与4,4′-MDI异构体(两者质量比为1∶1)构成,综合了两种异构体的优点。从结构上看,它既有4,4′-MDI异构体分子结构的对称性,使分子链之间容易敛集,拉伸强度较高,又有2,4′-MDI异构体分子结构的不对称性以及空间位阻效应,能赋予制品良好的柔韧性和伸长率[18-20]。考虑到预聚体黏度对成型操作的影响,以及聚醚与聚酯多元醇各自对制品性能的不同影响,笔者以MDI-50、分子量同为1 000的PPG与PCL和3,3′-二氯-4,4′-二苯基甲烷二胺(MOCA)为原料,通过对比不同PPG/PCL比例预聚体的黏度以及所制备聚氨酯的树脂反应活性、拉伸强度、断裂伸长率、热稳定性等,确定了在分子量相同时,聚氨酯的聚醚多元醇、聚酯多元醇以及异氰酸酯的比例。

1 实验部分

1.1 主要原材料

MDI-50:工业级,2,4′-MDI与4,4′-MDI按照质量比1∶1混合,东莞市鑫安化工新材料有限公司;

MOCA:工业级,东莞市鑫安化工新材料有限公司;

PPG1000:分析纯,上海阿达玛斯试剂有限公司;

PCL1000:分析纯,上海笛柏生物科技有限公司。

1.2 主要仪器及设备

磁力搅拌油浴锅:DF-101S,杭州瑞佳精密科学仪器有限公司;

恒温鼓风干燥箱:DHG101-7A,巩义市予华仪器设备有限责任公司;

旋转黏度计:NDJ-5S/8S,邦西仪器科技(上海)有限公司;

树脂凝胶试验仪:Gelprof 518,武汉九迪复合材料有限公司;

傅里叶变换红外光谱(FTIR)仪:Nicolet-Is10,美国Thermo公司;

万能试验机:AL-7000M,东莞高铁检测仪器有限公司;

热重(TG)分析仪:TGA 2,瑞士METTLERTOLEDO公司。

1.3 聚氨酯的制备

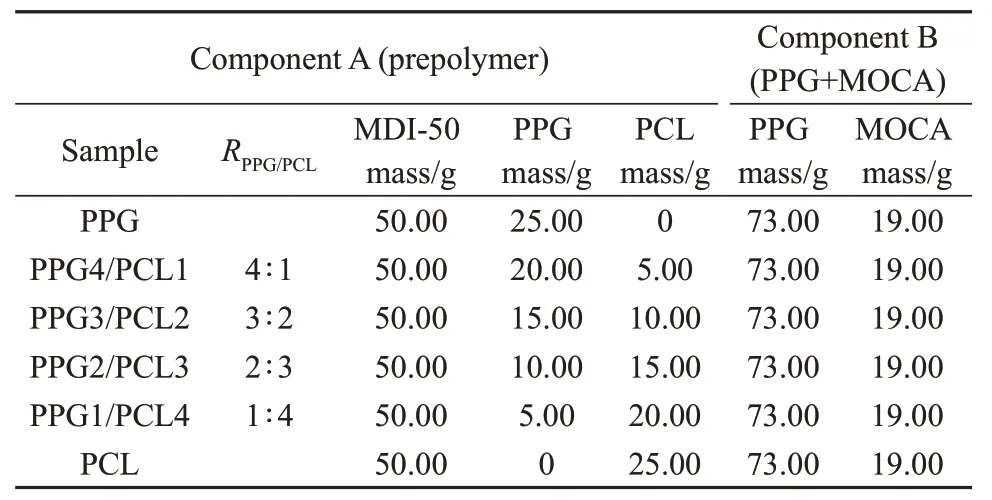

采用预聚体法制备聚氨酯。称取一定量的MDI-50倒入装有温度计、冷凝回流装置的三口烧瓶中,置于磁力搅拌油浴锅中,预热至50~55 ℃;准确称量经鼓风干燥箱120 ℃干燥2 h的PPG与PCL,降温至50~55 ℃后倒入三口烧瓶中与MDI-50混合,升温至80 ℃保温反应,利用丙酮-二正丁胺法确定反应时间以及预聚体—NCO含量[预聚体中—NCO/—OH物质的量比(R)为8,—NCO质量分数为19.59%]。反应结束后,拆除装置,取出预聚体作为A组分待用。称取适量干燥后的PPG与MOCA于110 ℃的鼓风干燥箱放置45~50 min,使MOCA干燥并溶解于PPG,取出后搅拌使其混合均匀作为B组分。将降至室温的A,B两组分按A中官能团—NCO物质的量[n(—NCO)]与B中官能团—OH和—NH2物质的量[n(—OH+—NH2)]之比为1.2∶1混合均匀,然后倒入事先涂好脱模剂的哑铃型模具中,放入干燥箱中,于40 ℃固化2 h后升温至60 ℃固化4 h。固化结束后脱模得到聚氨酯试样。聚氨酯试样制备实验过程中各组分用量配比见表1。

表1 聚氨酯试样制备实验用量配比Tab. 1 Experimental dosage ratio for preparation of polyurethane

1.4 结构表征及性能测试

预聚体黏度(30 ℃)测试:使用旋转黏度计进行测试,采用旋转2号转子,转速为30 r/min;

FTIR测试:裁剪少量聚氨酯试样并研磨,和溴化钾粉末混合(质量比为1∶100)并压片,仪器的测量范围为400~4 000 cm-1,扫描次数为32次;

树脂反应活性测试:使用树脂凝胶试验仪进行测试,油浴温度为60 ℃,活性料质量为10~13 g;

拉伸性能测试:尺寸参考GB/T 528-2009中的Ⅰ型试样尺寸,使用万能试验机进行测试,拉伸速度为50 mm/min;

TG测试:采用TG分析仪进行分析,试样质量为8~10 mg,温度区间为25~700 ℃,升温速率为10 ℃/min。

2 结果与讨论

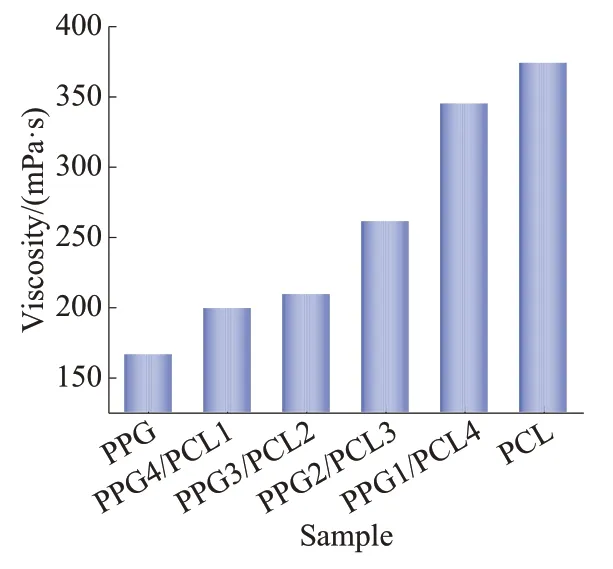

2.1 预聚体黏度(30 ℃)测试与分析

不同PPG/PCL比例预聚体的黏度测试结果如图1所示。由图1可知,当R=8,环境温度为30 ℃时,随着预聚体中PCL含量的增加,体系的黏度逐渐增加,从166 mPa·s增加至374 mPa·s。原因可能是由于PPG与PCL两种物质的黏度相差较大。当处于室温时,PCL为蜡状固体,而PPG为液体状态,PCL黏度远高于PPG,因此当两者混合,随着PCL含量的增加,预聚体黏度也随之提高,当PPG与PCL质量比为2∶3时,体系黏度适中,利于成型操作。

图1 不同PPG/PCL比例的聚氨酯预聚体黏度(30 ℃)Fig. 1 Viscosity (30 ℃) of polyurethane prepolymers with different PPG/PCL ratios

2.2 FTIR测试与分析

通过FTIR测试,表征并观察不同PPG/PCL比例聚氨酯试样的结构特性,如图2所示。由图2可以看出,1 110 cm-1附近为聚醚二元醇—C—O—C—的特征吸收峰,随着PCL含量的增加,此处的特征峰明显变弱,1 640 cm-1附近为C=O的伸缩振动峰,2 870 cm-1与2 930 cm-1附近的吸收峰为—CH3,—CH2,—CH的伸缩振动峰,3 430 cm-1附近为氨基甲酸酯中—NH—的特征吸收峰。除此之外,由图2还可知,在2 270~2 500 cm-1范围内未出现—NCO的特征吸收峰,以及3 300~3 400 cm-1无—OH的特征峰,说明反应进行完全。

图2 不同PPG/PCL比例的聚氨酯FTIR曲线Fig. 2 FTIR curves of polyurethane with different PPG/PCL ratios

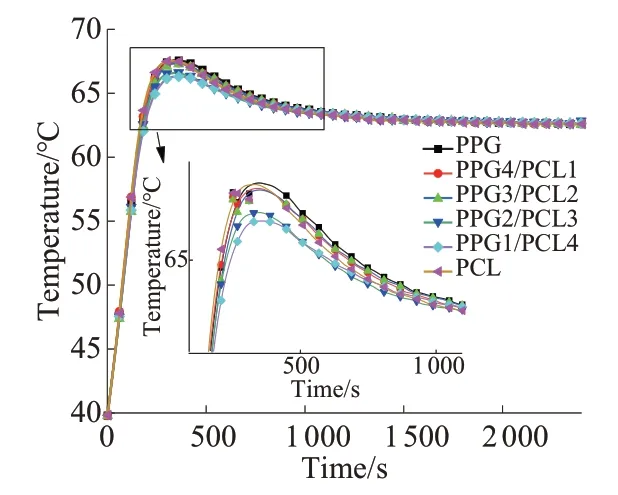

2.3 树脂反应活性测试与分析

与差示扫描量热仪相比,采用树脂凝胶试验仪测试时的材料用量由5~8 mg增加为100~130 mg,更接近于生产实际,而且试验仪使用方便,因此采用树脂凝胶试验仪测试聚氨酯树脂体系的反应活性。图3为不同PPG/PCL比例聚氨酯树脂在聚合温度60 ℃时体系的反应活性变化。

图3 不同PPG/PCL比例的聚氨酯树脂体系反应活性Fig. 3 Reactivity of polyurethane resin systems with different PPG/PCL ratios

在测试反应活性时,先将两组分进行混合,然后通过10 mL注射器将树脂注入试管放入凝胶试验仪中,立即开始测试,在此过程中,时间、环境温度都对结果存在影响。因此需要同时对比时间与峰值温度,相应结果见表2。

表2 不同PPG/PCL比例的聚氨酯树脂反应活性测试的温度与时间Tab. 2 Temperature and time of reactivity test of polyurethane resin with different PPG/PCL ratios

通过观察图3、表2中到达峰值温度以及所用时间可知,在60 ℃时,不同PPG/PCL比例的预聚体对聚氨酯体系的反应活性影响不大,体系温度到达最高时所用时间相差不大,用时最短为304 s,最长为340 s;峰值温度也相差较小,峰值温度最高为67.5 ℃,最低为66.3 ℃。其原因可能是虽然预聚体中PPG/PCL比例不同,但异氰酸酯含量不变,且PPG和PCL同为二元醇结构,分子量均为1 000,与异氰酸酯反应速率相近,因此不同PPG与PCL含量对聚氨酯树脂反应活性影响较小。

2.4 拉伸性能测试与分析

通过拉伸测试,对比了不同PPG/PCL比例聚氨酯的拉伸强度与断裂伸长率,测试结果如图4所示。由图4可知,当预聚体中PPG含量减少,PCL含量增加时,聚氨酯试样的拉伸强度与断裂伸长率均呈现先增加后降低的趋势,最高达到了19.81 MPa,断裂伸长率最大为332%。这可能是由于随着体系中PCL含量的增加,酯基含量提高,制备的聚氨酯中氨酯基(—COONH—)、羰基(C=O)等极性基团增加,内聚能提高,力学性能增强;同时PPG作为聚醚二元醇,提供了醚键,增加了链段柔顺性,因此断裂伸长率也较高。

图4 不同PPG/PCL比例的聚氨酯拉伸性能Fig. 4 Tensile properties of polyurethane with different PPG/PCL ratios

2.5 TG测试与分析

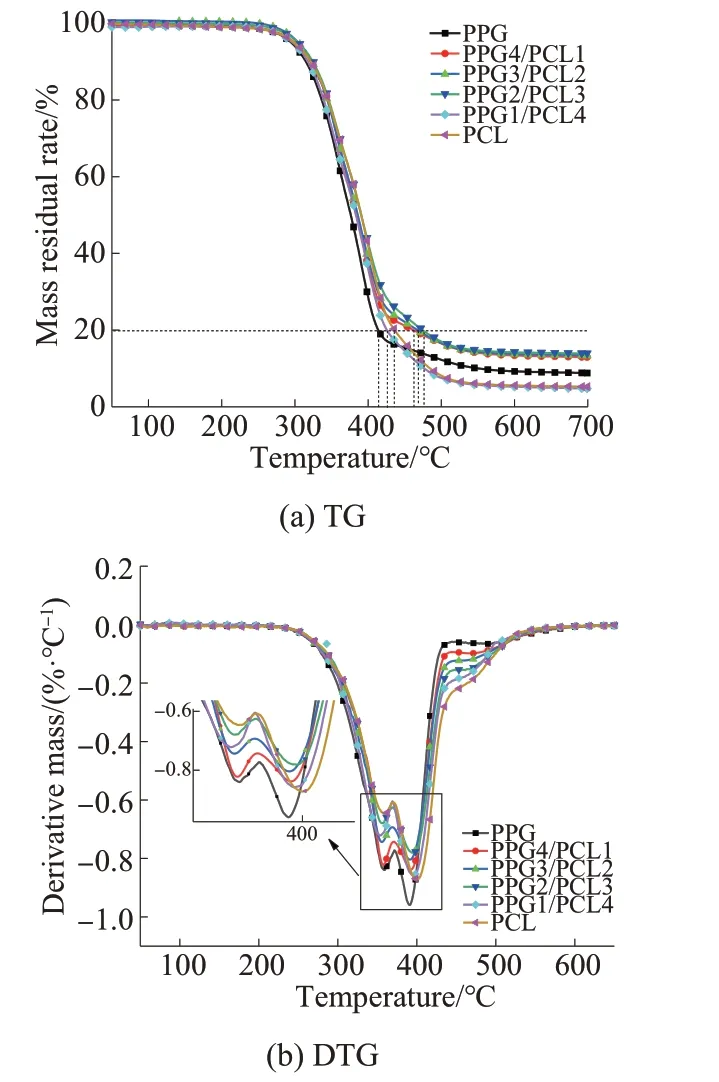

图5、表3为不同PPG/PCL比例聚氨酯的TG测试结果。聚氨酯存在两个热分解阶段,第一次热分解主要是聚氨酯中—COONH—的热分解,第二阶段是脂肪链的热分解[21]。由图5、表3可知,不同PPG/PCL比例的聚氨酯的初始分解温度相近,但在第一分解阶段时,不含PCL的聚氨酯分解速率最快,这是由于聚醚型聚氨酯相较于聚酯型聚氨酯而言,链段中氢键含量较低,极性较弱,导致其在初始分解阶段时热稳定性较差。当质量损失80%时,聚氨酯试样对应温度由低到高依次为PPG,PPG1/PCL4,PCL,PPG4/PCL1,PPG3/PCL2,PPG2/PCL3,即随着PCL含量的增加,聚氨酯的热分解温度呈现先升高后降低的趋势,分解速率呈现先降低后增大的趋势,这可能是由于当PPG与PCL两者配合使用时,随着PCL含量的提高,分子链中氢键含量增加,键极性大,内聚能高,热稳定性提高。当PPG与PCL质量比为2∶3时,聚氨酯的热分解温度最高,质量损失率最小,热稳定性最佳。

图5 不同PPG/PCL比例聚氨酯的TG与DTG曲线Fig. 5 TG and DTG curves of polyurethanes with different PPG/PCL ratios

表3 质量损失达到5%与80%时的温度以及最终质量损失率Tab. 3 Temperature when mass loss reaches 5% and 80% and final mass loss rate

3 结论

通过对比不同PPG/PCL比例预聚体的黏度以及对不同预聚体组分的聚氨酯进行结构表征、树脂反应活性、力学性能、热稳定性测试,得到如下结论。

(1)当R=8时,通过测试不同PPG/PCL比例预聚体的黏度,发现随着预聚体中PCL的增加,黏度逐渐提高,当PPG与PCL质量比为2∶3时,体系黏度适中,便于成型操作。

(2) FTIR测试结果表明,成功制备了不同PPG/PCL比例的聚氨酯。

(3)通过树脂凝胶反应活性测试,发现预聚体中PPG/PCL比例对聚氨酯树脂反应活性影响较小。

(4)通过拉伸性能与TG测试,对比不同PPG/PCL比例的聚氨酯拉伸强度、断裂伸长率与热分解温度,结果显示当PPG与PCL质量比为2∶3时,聚氨酯的力学性能最佳,拉伸强度可以达到19.81 MPa,断裂伸长率为332%,与此同时热分解温度最高,质量损失率最小,热稳定性最佳。