CNG 加气站压缩机故障分析与诊断

陈 鹏,赵晓民

(咸阳市天然气有限公司,陕西咸阳 712000)

0 引言

在CNG 加气站的日常运行过程中,压缩机设备是其不可或缺的一项核心设备,在保证能源利用和供给方面的重要性较为突出。但由于压缩机设备需要长期在高负荷条件下不间断地连续运行,加之压缩机设备自身结构较为复杂,因此在实际运行过程中,压缩机的故障问题也难以避免。对此,需要对CNG 加气站压缩机的故障问题进行针对性的分析和诊断,以尽快解决问题,保障CNG 加气站的正常运转。

1 压缩机气阀故障分析诊断

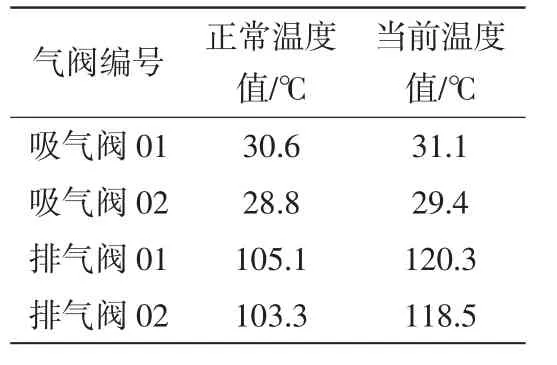

某CNG 加气站压缩机在运行过程中,现场工作人员发现压缩机产气量突然降低,同时观测到压缩机缸头端出现排气阀温度异常升高的现象,与曲轴附近的排气阀温度之间的差距突然上升至15 ℃左右,而4 个吸气阀的温度差正常情况下应在2 ℃左右(表1)。

表1 当前压缩机气阀温度

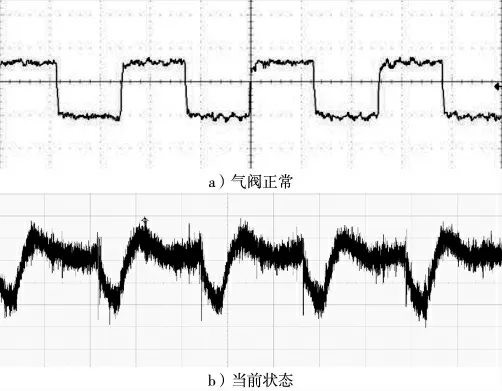

根据表1 中数据初步判断,该压缩机缸头端的排气阀漏气,吸气阀正常。但由于上述各个气阀工作时间已经较长,因此尚无法排除外界环境对气阀的影响,针对这一问题,研究人员决定对上述4 个吸气阀的进行超声波探测,并结合正常波形进行对比,超声波探测结果如图1 所示。

图1 超声波探测结果

根据图1 中的波形分析可知,气阀正常时探测波形整体具有较高的周期性与规律性,仅在吸气与排气时间出现明显的波信号,而其他时间的波形则基本处于平稳状态;而在当前的状态下,出现温度偏高现象的排气阀则出现异常波形,主要表现在整个膨胀、吸气、压缩、排气过程中,基线变宽,且噪声信号较为突出,证明气阀因气密性转差而漏气。在气阀发生漏气的同一时刻,漏出的气体也对其他排气阀造成冲击,导致其他气阀的波形同样发生变动[1-2]。

根据上述超声波型图分析后,确定本次故障为气阀故障,由该压缩机缸头端的排气阀漏气所引起。就此,操作人员对压缩机进行停机检修,现场检查结果发现,压缩机曲轴端第一排气阀内圈阀片出现缺损,初步推断是由于该阀片运行时间过长,使材料到达疲劳寿命而发生缺损。操作人员更换新的气阀内圈阀片后,问题得到解决。

2 压缩机气缸过热故障分析诊断

某CNG 压缩机在完成空负荷磨合试验后,操作人员参考该CNG 压缩机的正常运行参数组合,启动压缩机设备使之执行压缩气体操作。在运行5 min 后,操作人员发现气缸内温度异常升高,达到了143 ℃左右,而正常值通常在80~95 ℃,表明压缩机出现气缸过热故障。同时压缩机排气温度也异常偏高,因此操作人员决定对此设备停机检修。

针对该CNG 压缩机气缸温度较高,且排气温度显著高于正常值的现象,技术人员应用根本原因分析法,逐项对故障进行检查和排除。首先使用测试设备读取数据流,结果显示,进气温度、进气压力与排气压力比值均未见异常。同时,在打开气阀和活塞后发现,其内部未出现明显的杂质成分,且活塞环位置准确无误,阀片表面也无明显伤痕和开裂等问题。因此进一步对级间冷却器和管路进行检查,结果发现级间冷却器和管路存在堵塞节流现象(图2),同时过滤系统的损坏现象也较为突出。

图2 级间冷却器和管路出现堵塞现象

据此初步推断,造成这种现象的主要原因是由于该压缩机过滤系统长时间高负荷运行,导致天然气中含有的少量杂质、固体颗粒、液体水分或油分等组分对过滤系统造成一定的影响,使得过滤系统运行性能低于阈值。由此,部分杂质未经过滤即进一步沉积到管道与冷却器中而发生堵塞。在堵塞问题发生后,高温气体组分无法通过管路得以释放,造成热量的聚集。此即为压缩机气缸温度过高的主要原因[3]。

处理方法如下:①使用高压空气对气体管路冲洗10 min 左右,直至管路出口位置无明显固体杂物出现为止;②对过滤系统部件进行更换。经过上述处理措施后,操作人员在CNG 压缩机未施加任何负荷的情况下进行实验,结果显示未出现气缸过热故障,由此进一步逐级加载负荷,并同时进行温度监测,结果显示,此时气缸温度保持在90~93 ℃的正常范围内。

3 压缩机气缸异响故障分析诊断

在某压缩机设备的实际运行过程中,现场监测人员发现,其在运行过程中突然出现气缸异响,主要现象如下:运转时不断产生嗒嗒嗒的敲击声,与正常状态下的声音相比存在显著差异,表明压缩机运行存在异常。

针对此类故障问题,从以下3 个方面着手进行故障分析与诊断。①对气缸的进排气活门进行拆卸和解体检查,其中有一个排气活门中有一根弹簧断裂,对其更换新弹簧。而后启动压缩机,在0.5 MPa、1.0 MPa、1.5 MPa 3种工况下进行测试,结果显示上述运行工况下的异响问题仍存在;②对气缸和气阀进行解体检查。未发现气缸和气阀内的各个部件存在任何异常问题。对此,由维修人员按照设计图纸对各个零部件重新进行回装操作,再次启动机组试车,分别升压到0.5 MPa、1.0 MPa、1.5 MPa 压力等级进行测试,结果显示,异响仍未消除,且声音的强度值明显增大;③对具体参数进行检查。通过分析气缸与活塞之间的上、下余隙值压铅,经与上次余隙值比较,没有发现异常。而后启动CNG压缩机,用听棒听曲轴箱内运动机构,结果显示,此部分声响正常,且通过现场温度测试后发现,曲轴轴温同样处于正常状态,由此排除了气缸内和运动机构发出的异响,可以肯定是进排气活门及所属零部件产生的异响[4]。

针对上述检查结果,对进排气活门的尺寸做进一步分析,结果显示,在回装过程中,存在一个进排气活门在更换了新的密封圈后,活门压盖与气缸体间的间隙值出现变化,仅为1.1 mm,明显低于其他活门间隙的2~3 mm 水平。针对这一问题,取出该活门的紫铜密封圈、活门压架做进一步对比,发现该活门压架低于正常高度1 mm。对此,更换新的活门压架,再启动压缩机设备,以正常压力(25 MPa)运行压缩机,结果显示异响问题得到解决。

4 压缩机自控仪表故障分析诊断

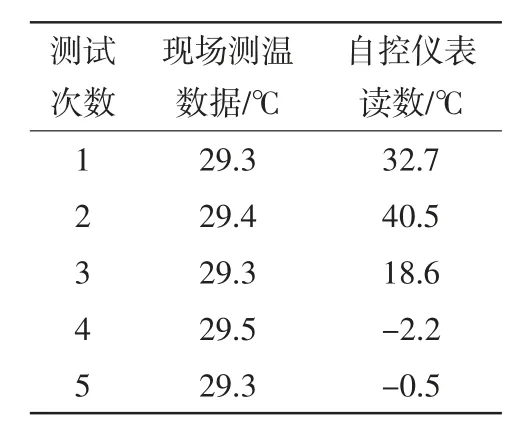

在某CNG 压缩机设备的运行过程中,现场监测人员发现其中一个压缩机气阀节点上的自控仪表显示温度出现快速变化的特点,部分时刻的温度甚至出现负值。为排除压缩机气阀故障问题,检测人员首先应用测温装置,对该压缩机气阀所在节点温度进行实际测试,并与自控仪表中的数据进行比较,结果如表2 所示。

表2 两种测试方法下的温度读数对比

根据表2 中的数据进行对比分析后发现,自控仪表的读数与现场实测温度数据之间的差异性较为突出,由于现场实测温度数据仍为正常,因此推断当前该自控仪表读数损坏。

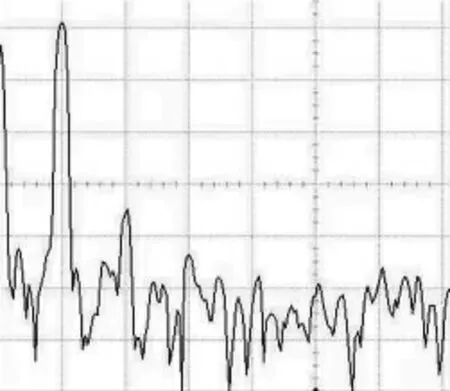

为排查该自控仪表运行故障问题,工作人员首先从硬件角度进行故障分析,主要包括以下4 个方面的内容:①对接线端子和线缆进行检查,结果显示,接线端子连接牢固,同时使用多用表测量后,未发现线缆存在断路节点;②使用多用表,对热电阻阻值进行测量,同时对热电偶电势进行测量,结果显示,上述两项指标均处于正常状态;③对变送器接线端子进行检查,结果显示,变送器接线端子处于正常状态,外表不存在积灰现象,且接线端子牢固连接、未出现锈蚀情况;④检查接线盒和套管,结果显示,上述两个器件均未发现破碎情况。研究人员对该自控仪表的单片机进行检测,使用示波器读取电压信号,得到电压信号如图3所示。

图3 自控仪表电压信号现场测试波形

根据图3 电压信号分析,该自控仪表的单片机电压信号严重失稳,这是造成实际测量信号异常的主要原因,其源自供电芯片输出异常。研究人员进一步检查电路中的电源VCC 和GND 是否存在短路。结果显示,该电路中的VCC 部分线路的绝缘层出现破损,导致该部分时常出现短接现象,一旦发生短接,则供电芯片的过流保护效应即被触发,从而导致供电信号出现严重波动[5]。重新更换VCC 部分的供电线路硬件,而后再对该自控仪表进行调试和运行,结果显示该自控仪表恢复了正常运行。

5 结束语

当前CNG 加气站压缩机设备在实际运行过程中,仍然存在着可能导致设备出现故障的诸多客观因素。考虑到CNG 加气站压缩机设备的复杂性,则需要本着具体问题具体分析的原则,根据设备故障时的异常信息及表现,借助测量仪器与已有经验,对温度、压力、振动等各项特征进行较为全面的分析,并根据分析结果准确判断故障部位、故障原因和故障类型,以此实现对故障问题的精准解决,确保CNG 加气站压缩机设备的长期稳定运行。