乳山口大桥钢套箱制造与安装施工技术

孙志武

(中交二公局第五工程有限公司,陕西西安 710119)

1 工程概况

G228 丹东线乳山口大桥工程起点东连大乳山北侧已建省道S704 乳山段,终点接丹东线海阳乳山界至大辛家西段改建工程。项目路线全长4.01 km,其中桥梁总长2683.4 m、隧道总长100 m、路基总长1225.1 m,桥隧比69.4%,主桥跨越乳山口海湾,桥位处海域宽度约800 m,设计为(193+666+51.4)m 双塔钢箱梁全漂浮体系悬索桥。威海侧主墩承台采用圆形承台,直径21.8 m、厚度6 m,承台顶标高为+5.5 m、底标高-0.5 m。

威海侧承台钢套箱的内径设计为21.83 m,厚1.2 m、高15 m,单个钢套箱自重约214.7 t。钢套箱内、外壁板采用6 mm 钢板,环板及隔板采用10 mm 钢板,竖肋采用L75×50×6 角钢,间距60 cm,环板桁架采用2L75×6 角钢,桁架顶层间距1.2 m、1.5 m 和1.8 m,刃角底板采用厚20 mm 钢板,封底采用C25 混凝土。钢套箱在工厂分节段加工后拼装成整体运输至桥位附近,采用800 t 浮吊整体吊装至墩位。

2 制造与安装过程

2.1 方案选择

根据施工海域水文、地质条件及钢套箱的结构特点,有两种可选方案:方案1,工厂制造节段陆运至现场拼装下放方案;方案2,工厂制造整体水运至现场起重船整体吊装下放(表1)。

根据项目施工工期需求,经对比采用方案2,选择在高潮水位期组织起重船整体吊装下放。

2.2 制造关键工序控制

为确保钢套箱制造质量满足设计要求,选取国内优秀钢结构制造单位,利用其优质的施工质量和先进的工艺设备完成钢套箱制造任务。

2.2.1 制造技术准备

(1)创建数字三维模型。在二维图纸的基础上,制造单位采用计算机软件建立钢套箱三维模型,并对设计图纸进行检验。如果发现模型中的干涉和施工不便性,应与项目技术人员协同在开工前将问题解决。

(2)工艺余量添加系统自动套料。为提高钢材利用效率,采用制造单位二次开发的工艺余量添加系统进行自动套料,实现了设计与工艺的有机结合和衔接,缩短技术准备时间,用优化套料结果指导项目钢材订货,实现材料采购及套料的精确控制,降低制造成本。

2.2.2 工艺试验评定

根据钢套箱制造的特点,需对关键工序的制作工艺进行设计和相关试验,以保证钢套箱质量满足设计要求,确保施工方案的可靠和安全。制造单位内部就切割、表面预处理和涂装等工艺方案组织内外部评审,针对节段拼装及运输方案、焊接工艺评定等重要技术方案和工艺试验,组织项目技术人员和监理参与评定审核,工艺、方案评审后,按照程序提交批准,获得批准后在项目中进行实施,实施前组织施工、质量等人员进行技术交底,同时邀请监理工程师参加。

2.2.3 制造质量控制

2.2.3.1 制造精度控制与检验

(1)编写板单元制造工艺,内容包括胎架结构、装配次序、焊接顺序、检查方法、运输方法等。下料工作将采用计算机放样,使用数控切割设备进行下料。采用人工放样和号料时,应严格按施工图和工艺要求进行,并预留焊接收缩量。

(2)钢套箱节段整体组装必须在专用胎架上进行,节段制造中应尽量减少临时连接码板完成组装工序并经检查验收合格的箱体节段方可实施组焊。组焊过程中要求采取可靠措施来防止零件部位发生焊接变形,保证组装精度。

(3)本项目所用钢板下料前均进行预处理,通过钢板矫正消除钢板的轧制变形(尤其是局部硬弯)减小轧制内应力,从而减小制造中的变形。

(4)钢板的起吊、搬移、堆放过程中,采用磁力吊,保持钢板平整度。

2.2.3.2 焊接质量控制与检验

(1)制造单位根据焊接工艺评定结果和焊评报告,编写焊接作业指导书,对焊接材料、焊接设备、焊接工艺参数、焊前预热温度等技术参数和措施做出规定。

(2)严格焊工上岗资格管理,在认定范围内从事焊接作业,并做好焊接记录,记录的内容包括构件号、焊缝部位、焊缝编号、焊接参数、操作者、焊接日期。

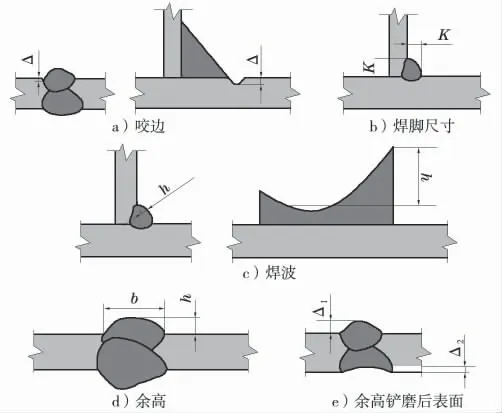

(3)施焊后的焊缝外形应光顺、均匀,焊道与焊道,焊道与基本金属之间应平缓地过渡,不得有截面的突然变化,并应符合表2 的规定(图1)。

图1 参数尺寸示意

(4)对外观检查合格的焊缝进行无损检验,无损检验在焊接24 h 后进行,针对不同部位的焊缝采用不同的检验方法控制焊缝质量,焊缝内部质量分级、无损探伤范围和检验等级。

2.2.3.3 防腐质量控制与检验

(1)钢套箱采用重防腐树脂漆辅以牺牲阳极防腐措施,牺牲阳极由项目另行委托专业单位制造。

(2)涂装材料运抵后,制造单位应按照施工技术要求中对应的防腐配套体系或进行样板涂装,并对涂装后的样本进行防腐性能检验。

(3)首件现场正式施工前通知相关方到场参加施工前各项准备工作的检查验收,验收合格后开始施工。

(4)每道工序完工后都应经过自检、互检和专检并填写记录,检验标准和频次。

2.3 成品交付

钢套箱出厂时,提交产品合格证、钢材、焊接材料质量证明书及复验报告、施工图、焊接工艺评定试验报告及其他主要工艺试验报告、焊缝无损检验报告、焊缝重大修补记录、涂装试验报告节段预拼装及成品检查记录等相关制造资料,查验合格后根据项目施工计划装船水运至施工现场。

2.4 主要安装设备配置

(1)运输船。根据钢套箱的重量、直径的要求,自加工基地由5000 t 自航式干货船运输运输到桥位附近就位。

(2)起重船。根据钢套箱的重量、直径、吊装距离及设备资源情况,选择特顺起重1 号800 t 自航式全回转浮吊进行吊装作业。

(3)辅助下沉机具。辅助下沉设备主要有挖掘机、空压机、水泵等设备设施。

(4)吊装辅助设备。辅助设备主要有50 t 吊车、交通船、锚艇等。

2.5 安装关键工序控制

2.5.1 基底处理

施工海域水下河床面高差较大,为保证钢套箱就位姿态和受力均匀,在吊装前对海床面进行平整处理,钢套箱下放前将套箱范围内钻渣、硬质砂层采用2 台长臂挖机进行挖除,将套箱范围内砂层开挖至-4.5 m,并整平,等待钢套箱的下放就位。

长臂挖机整平后,采用吊锤对套箱范围内每隔4 m测量一个河床标高,确保将套箱范围内的河床标高相差控制在10 cm 以内,不平整处采用长臂挖机进行挖平、回填,避免钢套箱局部受力。

2.5.2 钢套箱吊装

(1)吊装时间安排。因吊装区域低潮时水位时不满足运输船和起重船吃水深度要求,必须在高潮位期间吊装完毕后将船舶驶出桥位附近水位,避免船舶搁浅。结合桥位水位变化情况,应将钢套箱吊装作业安排在风速小于5 级的13:00—19:00 进行。

(2)吊装就位。完成浮吊、运输船舶的抛锚定位后,安装吊装钢丝绳,吊装钢丝绳采用直径80 mm 索具钢丝绳,所有吊点连接完毕,并检查无任何问题后,进行钢套箱的试吊,试吊按照起吊重分级10%、60%、90%和起高20 cm,停滞5 min,观察钢套箱整体结构、吊耳焊缝的情况、索具连接情况、浮吊卷扬机等情况,试吊一切正常后,正式进行钢套箱起吊作业。

(3)浮吊将钢套箱自运输船上吊起后顺时针旋转90°。吊装角度约60°,吊装半径37 m,吊装高度48 m,可吊装重量约400 t,钢套箱自重约214 t,满足吊装荷载要求,吊装时钢套箱底部离水面14 m,吊装穿过钢栈桥后携带钢套箱往小桩号侧行驶,将钢套箱吊装到设计位置。

2.5.3 钢套箱下沉

(1)注水辅助下沉。钢套箱吊装到位后,先往钢套箱9 个仓室内注水,注水过程中应时刻保持各仓室内水深偏差不超过10 cm,通过测量水位至钢套箱顶部的高度来计算仓室内水深,注水下沉至钢套箱着床后,摘除浮吊吊钩,浮吊退出施工水域。

(2)清砂下沉。钢套箱内注水的同时安装泥浆泵和高压清水泵,在钢套箱内部设置绞吸泵用于搅动砂层,通过绞吸泵、泥浆泵清除砂层,直至下沉至设计标高。

(3)空气幕辅助下沉。为保证钢套箱竖直下沉,钢套箱外壁板上设计空气幕管道,空气幕管道平面分4 段,竖向分为3 层,支管道、主管道分别采用Φ25 mm 和Φ54 mm 镀锌钢管,钢管上每隔1.5 m 设有一个1 mm的喷气孔,喷气孔呈梅花形布置,采用空压机向管道内通气,使钢套箱外侧的砂层搅动,减少钢套箱与外侧砂层的摩擦力,用以辅助下沉。

(4)钢套箱姿态控制:①在外层桩基钢护筒上设置导向系统,用于钢套箱下沉时的位置导向,同时也充当限位装置的作用,钢套箱的偏位将控制在一定范围内;②钢套箱加水下沉过程中,实时测量各个仓室内水深,确保各个仓室的水深基本一致,从而保证钢套箱的垂直度可控制在一定范围内,同时根据下沉过程钢套箱姿态,及时调整各仓室内水深,确保钢套箱下沉姿态;③若钢套箱已沉底,可在刃脚较高一侧多清砂(钢套箱内侧),在钢套箱下沉的同时把倾斜纠正过来。

2.6 封底

钢套箱下沉至设计标高后进行封底混凝土浇筑作业,威海侧索塔承台水下封底混凝土厚2 m,采用C25混凝土,分两次浇筑:第一层厚度为1.8 m,通过水下封封底的方式浇筑;第二层厚度为0.2 m 作为调平层,待第一层封底混凝土强度达到要求后,将钢套箱内部海水抽出后再进行第二层混凝土的施工。

3 结束语

钢套箱作为跨海桥梁工程永久结构,由于长期浸泡在海水中,施工期间兼做承台施工模板,势必对施工单位就钢套箱制造质量控制提出了更高的要求;乳山口大桥威海侧索塔钢套箱整体下放施工,钢套箱下水后,经测量,平面位置偏差满足设计要求,整体式下放工艺节约工期近30 d,为项目后续施工创造了有利条件,也为同类项目施工提供了可供借鉴的经验。