选煤厂跳汰过程检测信息在智能化生产中的应用

任宝军

(神木市煤矿安全和市场秩序保障中心,陕西榆林 719300)

0 引言

跳汰生产过程(以下简称“跳汰过程”)是选煤厂煤炭加工的重要环节之一,也是影响煤炭产品质量和产量的关键因素。为确保产品的质量和产量达到预期目标,该过程需要进行多种检测工作,不过由于传统的检测方法通常只能获得局部、片面的信息,难以全面、准确地评估整个生产过程的质量和效率,因此相关研究人员尝试将信息融合技术逐渐引入选煤厂跳汰过程。通过将不同来源的数据从多个传感器或仪表进行整合和处理,从而实现更全面、准确、可靠的评估。

1 跳汰生产的状态分析

跳汰生产是一种常用的粉体制造过程,其中颗粒的松散度是跳汰分选过程中非常重要的参数,会对产品的质量和工艺性能产生重要影响。松散度是指颗粒间的间隙和空隙,它可以决定颗粒的分选效果。床层松散度指床层中颗粒间空隙所占比例,通常用于评价跳汰分选机的性能和效率[1]。

在跳汰过程分选中,颗粒通过振荡床层来实现不同密度的颗粒之间的分离。床层的松散度直接影响床层中颗粒的运动情况,如果床层松散度太小,则会导致颗粒不能自由运动,从而降低分选效率;而松散度过大则会破坏原有的松散效果,导致已分好层的床层被破坏,也会降低分选效率。因此,在跳汰分选过程中,需要将床层松散度控制在一定范围内。一般来说,床层松散度的大小与颗粒的形状、密度、大小以及床层高度等有关。为了达到最佳的分选效果,需要综合考虑这些因素,并通过调整床层的振幅和频率等来控制床层松散度。其中,整床能够达到的松散度Sv为:

其中,Sv0为密实期整床松散度;h0为整床厚度,h1与h2分别为整床上边界、下边界的高度。

操作参数对于分选效果的影响非常重要。虽然操作参数有很多,但是通过跳汰过程分析和人工操作经验,可以确定一些关键的操作参数来实现调控,其中排料量、浮标配重等非常重要。排料量可以控制床层中颗粒的密度和松散度,从而影响分选效果。而浮标配重则可以控制颗粒的上升速度和停留时间,从而影响分选精度和品质[2]。因此,在跳汰分选过程中,需要精确控制排料量和浮标配重。

此外,床层松散度还会受到许多其他因素影响,如跳汰频率、风阀周期、给料量等。其中,跳汰频率可以影响床层中颗粒的运动情况,从而影响分选效率和品质;风阀周期可以影响颗粒的干燥程度和流动性,给料量则可以影响颗粒的密度和松散度,从而影响分选效果。

为了实现最佳的分选效果,相关工作人员需要整理并分析实时参数采集数据,以选择最优的操作参数组合来控制床层的松散度,进而判断当前分选过程是否符合要求,并及时调整操作参数,以实现最佳的分选效果。

2 构建松软度测量模型

2.1 LS-SVM 算法

LS-SVM(Least Squares Support Vector Machines,最小二乘支持向量机)算法是SVM(Support Vector Machines,支持向量机)算法的一种衍生算法,属于回归算法类型。与常用的各种神经网络算法(Neural Network)相比,LS-SVM 的优势在于训练结果随机性低、训练时间短。因此,本次研究中,工作人员在构建松软度测量模型时引入LS-SVM 算法。

设模型训练样本集合为(xi,yi),将一个非线性映射量φ(x)引入该模型,利用φ(x)完成向量输入空间Rd到特征向量空间的映射,并在特征向量空间中计算最优函数:

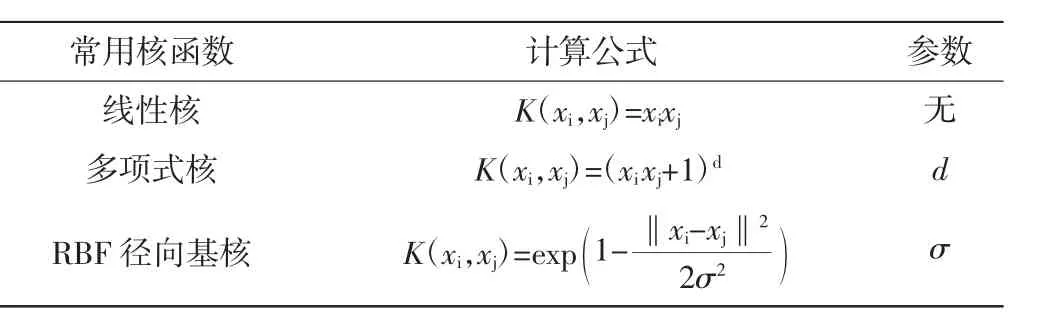

LS-SVM 算法采用了很多的核函数,包括多项式核、RBF(Radial Basis Function)径向基核等(表1)。在实际使用过程中,需要根据具体需求以及使用场景灵活调用[3]。

表1 LS-SVM 算法常用核函数

在本次研究中,考虑到松软度测量实际需求,工作人员采用RBF 径向基核函数(Radial Basis Function,RBF kernel),给定该函数中的参量σ 及正规化参数c,在给定σ 与c 初始值之后,其他参数可以通过模型的线性求解得到。

2.2 构建LS-SVM 模型

跳汰过程中,原煤的质量和数量、跳汰周期、风阀周期是影响分层效果的关键操作变量。研究人员为了更好地控制排料,使用浮标装置,该装置会随着床层一同运动并参与分层过程。基于这一特点,研究人员通过分析浮标装置的运动轨迹,就能够判断物料在交替水流中的分选状况[4]。因此,研究人员收集浮标装置发送的信号,判断含床层松散度具体参数并建立床层松散度LS-SVM 模型:

该模型的工作流程如图1 所示。

2.3 床层松软度测量实现

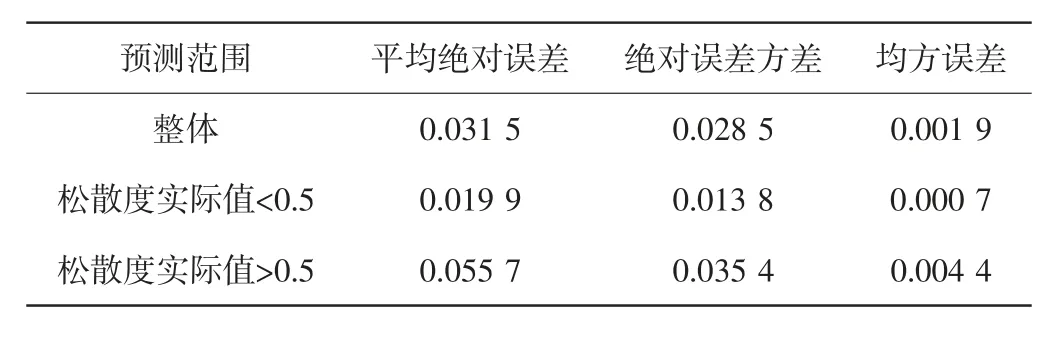

本次研究中,工作人员使用Sklearn 工具包创建LS-SVM 床层松软度测量模型,使用85%的样本数据对模型进行训练,剩余15%数据则作为测量数据对该模型分析精准性进行验证,其结果如表2 所示。

表2 LS-SVM 床层松软度测量模型预测结果误差分析

由表2 可以发现,当床层松散度小于0.5 时,模型的预测值与实际值之间的拟合度较好;当床层松散度大于0.5 时,预测值的残差扩大,且样本拟合度下降。

3 跳汰过程检测信息融合

3.1 信息融合体系

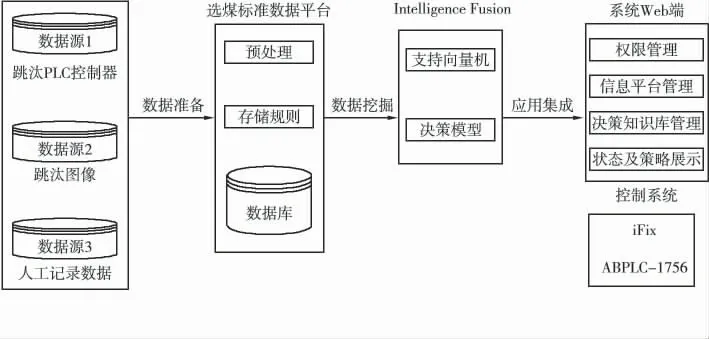

跳汰检测信息融合是一个针对生产过程的控制系统,其基于生产过程数据,结合离线数据、监控图像等多种结构化数据,借助床层松散度模型融合数据信息,能够准确诊断生产过程的状态并对跳汰过程中出现的异常进行评价,实现智能控制与智能诊断,提高跳汰检测效率。具体而言,该系统可以通过综合分析各种数据源得到更加准确和全面的生产过程状态信息,并根据这些信息进行决策和预测,最终帮助企业实现更好的生产管理和控制(图2)。

图2 跳汰生产过程中检测信息融合体系

3.2 数据采集系统设计

在进行跳汰过程数据采集工作之前,工作人员需要先进行勘察,对现场工况以及重要参数进行采集与整理。在此基础上,研究人员基于OPC 协议以及工控系统PLC 控制器实现数据的实时传输。在跳汰过程中,变量数据通过传感器检测后,按照4~20 mA 信号接入到PLC 控制器,并根据检测需求对信号进行转换,通过这种方式将电信号转变为变量数据。最终,这些数据通过以太网、光纤等方式与上位机的连接。设计该系统过程中,研究人员为了确保数据的实时性与准确性,基于OPC 协议设置数据采集标签,确定PLC 控制器地址。需要注意的是,一些企业使用iFix 组态软件,这样可以直接使用iFix 服务器设置数据标签,无需额外购买OPC 服务器软件。通过这些步骤,跳汰过程数据将被准确地采集并用于后续的分析和处理[5]。

本次研究中,工作人员基于.NET 平台开发设计数据采集客户端。该客户端主要包含以下5 个功能模块:

(1)显示模块。用于实时显示当前系统成功读取数据次数。

(2)采集模块。点击按钮即可启动计时器,系统会自动读取相关数据。

(3)参数配置模块。该模块的主要作用是配置数据参数,主要包括OPC 服务器、SQLServer 服务器配置参数。在存储设置中,用户可以根据跳汰周期过程检测实际需要,灵活设置标签采集频率。

(4)初始化模块。对各模块数据进行初始化处理,为数据采集做好准备。

(5)自动采集模块。设置自动采集功能,提高数据采集效率。

通过这些功能模块,数据采集客户端可以实现对跳汰过程数据的快速采集,并且具有灵活的参数配置和自动化操作优点,使数据采集和处理变得更加高效和便捷。

4 结束语

跳汰过程中的检测信息在选煤厂智能化生产中的应用,可以有效提高生产效率与产品质量。通过传感器采集和处理煤炭的物理和化学参数,实现对煤质的在线检测和分析,从而及时调整工艺参数,优化生产流程。同时,利用人工智能算法对数据进行分析和预测,可以实现故障预警、生产计划优化等功能,进一步提高生产自动化水平和管理效率,为企业带来更好的经济效益和社会效益。