叉车车轮螺栓定位设计优化方案

夏柳荫,许定锋

(杭州润德车轮制造有限公司,浙江杭州 311407)

0 引言

车轮是通过螺栓、螺母垫圈等螺纹紧固件与车桥/轮毂连接的。通常采用两种连接定位方式,一种是螺栓定位,另一种轮毂定位。轮毂与车轮之间所有扭矩(加速和刹车)的传递都通过紧固件的摩擦力来实现。螺栓定位用的螺母有两种,分别是球面螺母和锥面螺母,此两种结构的螺母都是通过螺栓孔上的球面或锥面与螺母的球面或锥面的摩擦力来实现锁紧连接。而采用平面螺母的轮毂定位方式,此连接靠轮辐的中心孔与轮毂定位用螺母的平面与轮辐的平面锁紧。

1 螺栓孔故障现象分析

目前国内叉车的保有量在不断提高,叉车的作业时间也在不断延长,部分使用时间在每天20 h 以上。由于部分使用厂家不重视叉车的维护保养,特别是车轮螺母在使用中没有做到按时锁紧,产生松动从而造成螺栓孔开裂变形。从国内主要叉车生产产家退回的三包件来看,有50%以上的故障是由螺栓孔问题引起的。如螺栓孔变形、开裂,或由此问题造成车轮断裂。开裂的车轮全部采用的是螺栓定位产品,因此分析认为这种定位方式存在一定的风险。螺栓定位方式的螺栓孔上的球面或锥面与螺母的球面或锥面之间的配合公差要求非常高,如有细小的加工误差都会造成配合面产生间隙造成不贴合的现象,从而减小了摩擦力,造成螺母松动,引发一系列质量问题。采用螺栓定位连接方式对车轮的安装要求也较高,如果安装时螺母没有对称均匀拧紧,都有可能造成配合面偏心。配合偏心会对螺栓造成较大的扭力,在使用过程中螺母松退问题造成了螺栓断裂或螺栓孔变形。而叉车中有很多车轮配用的是实心轮胎,实心轮胎和充气轮胎在行驶过程中对车轮的缓冲是不一样的,实心轮胎会加速螺母偏心问题对螺栓造成的损伤。而采用轮毂定位的产品,市场反馈的不良现象极少。可见两种不同的定位方式存在明显的优缺点。本文通过FEA 模型——简单螺栓连接,分析两种连接定位方式的区别。

2 FEA 模型——简单螺栓连接方法

2.1 不同螺母定位工装模型和载荷结果

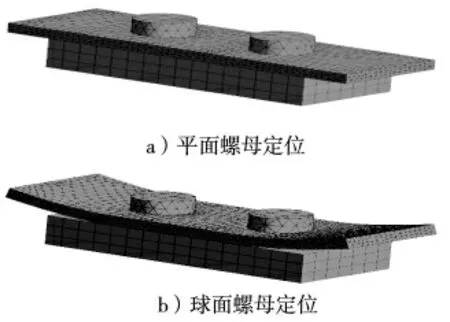

通过建立一个简单的分析模型来研究两种定位方式的区别,用螺栓将一块普通的板(轮辐)固定在另一个板块(轮毂)上,一种采用平面螺母固定,另一种是球面螺母固定。垂直方向对板的每一边施加一定的力,观察固定件和板的应力变化,采用平面螺母定位的板没有变形,而采用球面螺母定位的板发生了一定的变形(图1)。再通过计算分析,两种定位方式的应力在螺栓孔中非常相似,但是在螺栓孔四周,特别是球形固定件产生了高拉伸应力。

图1 两种螺母定位模型施加力后发生不同变形

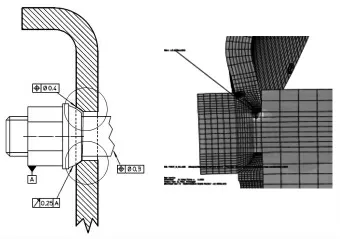

2.2 螺栓定位累计公差效应

采用该计算方式,首先要考虑到每个部件的公差,要将球面或锥面螺母和轮辐球面或锥面孔间的关系联系起来。球面孔的位置:0.4 mm,球面螺母的球面部分:0.25 mm(DIN 标准),螺栓的位置:0.3 mm(估算),配合最不理想的情况如图2 所示,球面孔中心:向上0.2 mm,螺栓中心:向下0.15 mm,螺母偏心度:向下0.125 mm。这些都可能导致螺母下的辐板产生塑性变形(轮辐材料一般比螺母柔软),变形的后果是降低了螺栓预紧力和螺栓的使用寿命,还将使螺栓变形弯曲,再次降低螺栓使用寿命,常见的表现为螺栓断裂、车轮轮辐开裂、螺栓孔球面变形失圆。

图2 定位配合示意

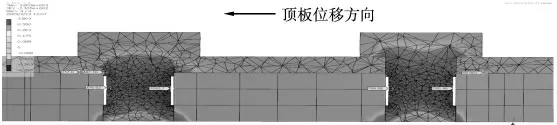

为了证明螺栓定位累计公差效应,可以将顶板位移0.2 mm(相对于下面板块),再用计算机模似分析得出位移后螺栓的应力变化值(图3)。通过分析可知,平面螺母由于存在空隙,位移不影响螺栓,而球形螺母通过顶板位移进一步证明了螺栓定位中的高应力问题(图4)。

图3 螺栓定位累计公差效应

图4 螺栓预载荷和顶板位移0.2 mm

通过两种不同定位方式模型应力分析可以判断出,采用平面螺母的轮毂定位方式优于球面螺母的螺栓定位方式。

3 两种不同连接定位方式的弯曲疲劳测试

根据GB/T 5909—2009《商用车辆车轮性能要求和试验方法》,对两种使用不同螺母的产品进行弯曲疲劳试验。按国家标准转动6 万次为合格。

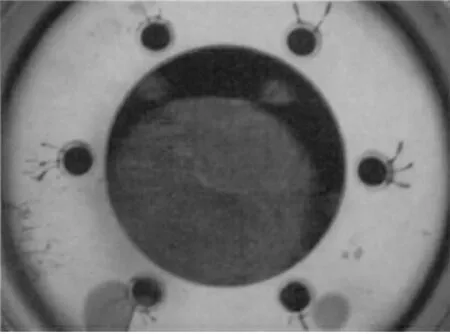

轮辐被连接到试验台架上(相当于轮毂上),该台架适用于轮辐本身旋转的弯曲以模拟来自侧向载荷的转弯,用来了解平面螺母与球形螺母的失效模式和区别。在15679 N·m 试验载荷下对球面螺母产品完成35376 转后,偏移增量超过了初始偏移量的15%停机失效。对失效件进行PT 检测发现螺栓孔球面出现裂纹,且是多个螺栓孔出现相同问题(图5)。对使用平面螺母的产品在相同的试验载荷下完成12 万转后,偏移增量末超过初始偏移量的15%。对产品进行PT 检测没有发现不良的质量问题,测试结果合格且超过2 倍国家标准,螺栓孔完好(图6)。

图5 球面螺母疲劳测试螺栓孔开裂

图6 平面螺母疲劳测试螺栓孔完好

4 组件测试

4.1 建立测试轮辋

创建一个特殊的轮辋,目的是模拟公差组合导致的偏心。3 个螺栓被定位在分布圆335 mm(螺栓命名为1-5-7),并在安装过程中已被用在中心定位,其他7 个螺栓被定位在分布圆335.2 mm 上,以模拟累计公差效应(命名为2-3-4-6-8-9-10)。其中3 个用平螺母式H-DIN(命名为2-6-10)固定,2 个用原来的单片螺母固定(命名为4-9),2 个(命名为3-8)用扁平螺母加球形垫圈(B 型DIN)固定,具体数据见图7。实施测试和在所有螺母上实时测量扭矩(在前5000 次循环后重新拧紧和不再进行),更换坏掉的螺栓并继续进行试验,直至使用平头螺母的螺栓出现第一次故障为止。由于转动质量和轴挠度引起的离心力产生一个通过连接轮毂传递到辐板的旋转弯矩,模拟车轮转动时受到的循环弯矩。

图7 不同螺母定位分布

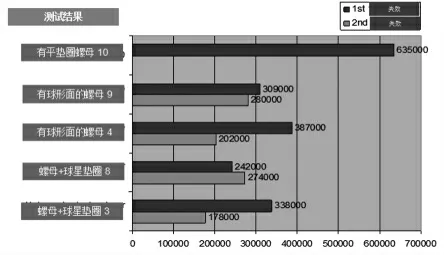

4.2 测试建立得出不同数值

测试中螺栓失效数值见图8,螺栓断裂面见图9。从组件测试结果的数据来看,当使用平面螺母时,寿命比球形螺母长1.9~3.5 倍,因此推荐使用轮毂定位,即平面螺母/垫圈定位方式。

图8 螺栓失效数值

图9 螺栓断裂面

5 结论

从模型分析和实物测试的结果来看,在设计和制造中采用螺栓球面螺母定位的产品,主要靠螺母的球形座和螺栓孔的球面贴合锁紧,而在实际生产过程中两者之间做不到100%同心,即便各个部件都做到各自的最小公差范围,也能在螺栓中产生显著的弯矩应力,而这些弯曲应力会引起螺栓的早期疲劳失效。由于螺母和轮辐的材料硬度及热处理工艺不同,扭矩也会导致轮辐在重力作用下产生压痕,从而导致扭矩松弛和降低螺栓和轮辐的寿命。球形座也会在螺栓孔球面周围产生高拉伸应力,对轮辐的疲劳性能有一定的负面影响。从以上分析和实物试验以及市场反馈的不良现象可以得出,螺栓定位不是将车轮固定在车桥上的最好方法,此方法对螺栓和螺栓孔有一定的不良影响。更好的方法应是轮毂定位,此方法对螺栓和螺栓孔的受力影响最小。实际生产中,各大叉车主机厂为了解决螺栓孔开裂和螺栓断裂的问题,大吨位叉车(8~10 t)已经开始使用轮毂定位方式,采用平面螺母固定在车桥上的方法,减少了车轮与轮毂相连产生的诸多问题。