大跨度平板闸门滚轮的养护与改造

俞 翔

(常州市船闸管理中心工程技术科,江苏常州 213017)

0 引言

常州丹金船闸所采用的闸门长度为23 m,是江苏省交通系统跨度最大的升卧式平板钢闸门。由于该闸门结构复杂,使用环境恶劣,在运行数年后每次启闭均会造成闸门滚轮的异常啸叫。为了能解决此问题,在长期的养护工作中不断进行总结,同时结合相关技术资料,对闸门滚轮及附属主轴的日常养护及改进提出相应建议,为今后同类型闸门的设计、制造及养护提供参考。

1 工程概况

丹金船闸是连接苏南运河和芜申线的重要三级干线航道——丹金溧漕河的重要通航建筑,位于常州市金坛区白塔镇,基本尺寸为180 m×23 m×4 m(闸室长×宽×槛上水深),在紧靠船闸一侧为通航孔并兼做节制闸。工程设计主要包括船闸、通航孔水工建筑、闸门金属结构及启闭机、电气工程、房建工程、其他附属设施等。其中,平板钢闸门承受的是上游单向水头作用,最大设计水头差为1.71 m,校核水头2.0 m。输水采用闸门下输水,工作闸门为升卧式平板钢闸门,采用升卧式平板钢闸门能满足动水启门,门底输水,静水闭门的功能;平水期开通闸运行,有水位差时通航孔作节制闸用。启闭机则采用双吊点卷扬式启闭机。

整个闸门由闸门主体结构、两侧及下部止水橡胶、运动滚轮及主轴、闸门锁定爪和配套的预埋件等部分组成。闸门结构由前部面板、主横梁、次梁、纵梁、辅助结构支持组成,传力模式是通过前部面板将水压力依次传给次梁、纵梁、主横梁,再由主横梁传给端柱,最后由主轴传给4 个运动滚轮,运动滚轮再将力传到混凝土结构。闸门结构材料为以CCS-B 为主,型钢采用Q235B,主横梁及主滚轮布置按最不利工况等荷载原则进行布置。闸门面板及吊耳布置在迎水面,闸门卧倒方向为下游,主梁间距4.88 m,端柱处厚度0.9 m。设计闸门的尺寸为22.94 m×8.33 m×l.9 m(宽×高×厚)。

2 技术分析

2.1 工作原理

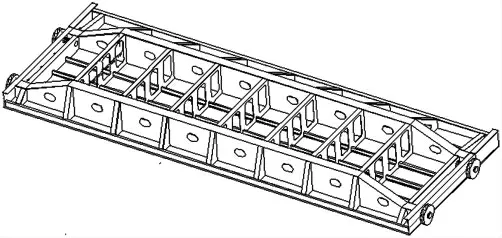

该闸门设置了4 个悬臂式主滚轮作为支承,运动滚轮的直径为1000 mm,材料为铸钢ZG310-570,表面淬火;轴套材料为具有自润滑功能的高强度材料;运动滚轮主轴材料为40Cr,调质处理,轴的大、小头分别固定在闸门叶端柱的腹板上。这种结构型式的滚轮,通常适用于的闸门承重大、运转速度较低的平板钢闸门(图1)。

图1 丹金船闸闸门主体结构

滚轮的轴端突出闸门两侧,上、下各一对。闸门进行升卧运动时,滚轮、轴套、限位挡圈、紧固螺栓一起绕主轴进行转动。单个闸门质量约54.5 t,加上两头水位差行成的水压力,载荷更大,靠滚轮承载,将荷载传递至滚轮轨道。同时主轴承受相对滑动的摩擦力影响,摩擦力会逐步导致轴承磨损,轴承磨损到一定程度就需进行维修,通常是更换易磨损的轴承。

2.2 存在的问题

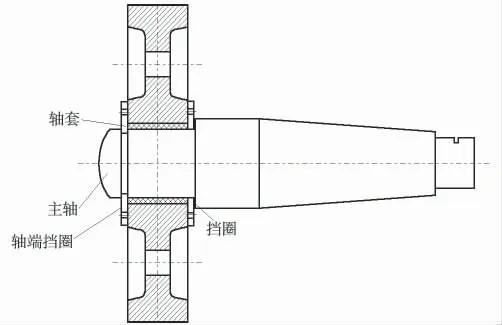

在实际运行中,闸门的主轴和轴套、挡圈产生干摩擦,长时间后引起门体振动,发出金属摩擦的啸叫声;由于丹金溧漕河通航量连年增加,导致航道中的含沙量较高,加之闸门前部有门槛设置,由于闸门下部经常进入水中,河水中的泥沙极易进入零件的间隙,加剧主轴和配套的轴套、挡圈的磨损,而且零件之间的间隙过增大后,还会导致滚轮行走摇摆、间隙越磨越大,会使闸门走偏、出现卡阻(图2)。另外滚轮还会发生轴向游走,滚轮前后的挡圈也会被磨损掉,极易发生安全事故。

图2 闸门滚轮及主轴装配关系

图2 中的轴套材料为FZB053,是铝黄铜—铜合金镶嵌自润滑轴套,基体为耐磨铜合金;铜合金镶嵌自润滑关节轴承,其静载承载能力、耐磨性能较高,但价格昂贵。丹金船闸闸门的轴套厚15 mm,属于易损件。尽管设计单位认可其耐磨性高,且具有自润滑功能,但使用数年后,该轴套的实际自润滑性能不够理想。另外丹金溧漕河改线段近年来船舶流量加大,沿线工业企业不断增加,水域含沙量上升。如果未及时更换损坏的轴承,一旦轴承外侧的自润滑材料被磨掉,骨架钢板就会发生硬碰硬的情况,对主轴和滚轮轴孔造成恶性磨损,这种情况下仅仅更换轴承已经无法处理,需要彻底更换主轴和滚轮,不仅维修成本、施工难度会大大增加,还会影响船只的正常通行。

目前丹金船闸的闸门滚轮及主轴的缺点主要有4个:①滚轮及传动装置为敞开式,污水和泥沙极易进入轴套、主轴、滚轮间隙中对其造成损坏,需经常进行拆卸清洗,耗费人工且有安全隐患;②闸门尺寸为全省范围最大,同时与周围配套建筑结合紧密,技术改动空间极小;③闸门动载荷、静载荷大,相关零部件改动空间小;④养护人员日常工作强度大,且具有一定危险性。

3 解决方案说明

由于受限于船闸大修时间的限制,所以解决此问题必须进行闸门主体大修,在此之前只能进行预防性的养护措施。

滚轮的前后挡圈为螺栓连接,只需要适当松开一下螺栓,将前后挡圈与滚轮分离,然后用高压水枪冲洗泥沙,再倒入润滑油即可(图3)。此方案简单快速,在经过数个月时间的实践运行后,闸门滚轮运行正常、平稳、无振动、无啸叫,实际效果良好。但是保养时间间隔短,需工作人员经常进行现场作业,而船闸闸门的高度在13 m 以上,属于高空作业,存在安全隐患(图4)。

图3 闸门润滑作业

图4 现场部分作业区

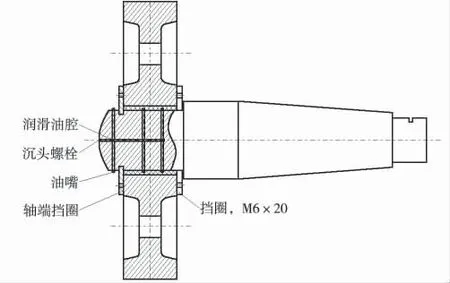

船闸进入大修阶段,则可对闸门滚轮及主轴进行技术改进。目的是设计出一种适用于丹金船闸大跨度平板闸门的滚轮,解决滚轮及轴承易磨损的问题,减轻养护人员工作强度,确保闸门安全运行。所采用的技术方案是,在主轴增加润滑油通道,减少轴套与主轴的磨损,提高使用寿命;同时在前后挡圈增设密封圈,减少泥沙的进入(图5)。通过改进,轴套与主轴直接一直处于润滑状态,保证滚轮运行状态良好,减少零件间的互相磨损,使滚轮运行平稳、减少振动及噪声。

图5 改进后的主轴与滚轮装配示意

3.1 设计思路

(1)根据闸门现有工况,设计方案要做到控制成本、切实可行。尽可能保留可用部件,尽量不对闸门主体进行更改,改进后的滚轮及其主轴尺寸必须和原尺寸一致,避免与滚轮轨道干涉。

(2)新的设计必须将滚轮及传动副尽可能密封,有效阻止泥沙和污水进入导致零件磨损。

(3)易磨损的部位必须能加注润滑油,为零件的摩擦面提供润滑,避免内部干摩擦,提高零部件的使用寿命、降低养护成本。

3.2 改进原理

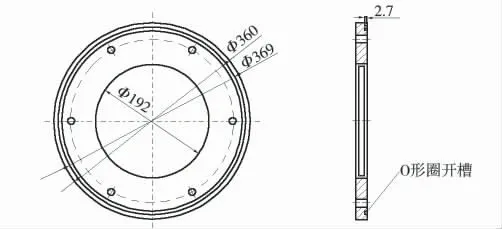

(1)在前后挡圈与滚轮之间增设O 形圈,以阻止泥沙污垢进入(图6)。

图6 轴端挡圈

(2)O 形圈的装配应考虑后续使用过程中的自然老化,要便于船闸养护人员拆卸更换。所以设计在固定螺栓外侧。

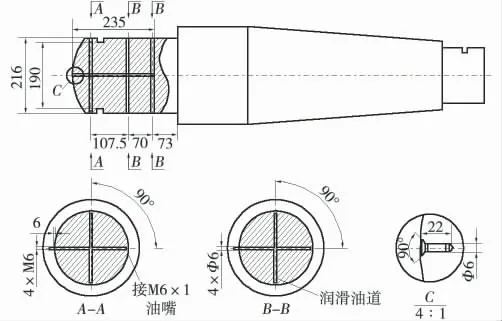

(3)在主轴前端钻孔作为润滑油腔,同时要增加专用油嘴和封堵口,便于加油换油。为增加润滑油的流动性,考虑在主轴前端上设4 个加油孔,与轴套配合部位增设出口,确保轴套与主轴之间隙的润滑空间(图7)。

图7 主轴

4 新型滚轮结构的优点

(1)在主轴部位增设润滑油腔,确保滚轮、轴套、挡圈的润滑效果,减轻零件磨损,延长零件的使用寿命。

(2)避免了泥沙污垢进入滚轮内部,避免零部件损坏。

(3)密封圈便于后续拆卸更换。

(4)降低闸门系统维修率,节约运行成本,减小工作人员的劳动强度。

5 项目实施

相关设计方案应进行有限元分析,提供详实的数据参考并组织专业设计、施工单位进行论证后实施,建设单位应派员全程参与组织图纸设计,监督零部件加工、拆装,参与调试等工作。

(1)加工制作注意事项。零件加工须保证精度,关键配件之间的配合公差应请专业技术人员进行核算,并在机加工环节保障质量。

(2)保养维护注意事项。工作人员应定期检查闸门滚轮运转情况,使用高压水枪清洗零件表面;检查油腔内油量,保证油量保持在2/3 腔;定期打开主轴顶部螺栓,排出污油、注入新油。

6 结束语

船闸机电设备养护技术人员在工作中,发现闸门机电设备存在设计缺陷时应积极主动思考解决方案,应注重实际效果,降低成本及工作强度,提升船闸安全运行条件。此项改进为同类型的船闸未来的设计、使用、养护等提供了有效的解决方案。