集装箱自动码垛机器人控制系统研究

鹿业勃

(德州职业技术学院,山东德州 253000)

0 引言

机器人系统中共有3 个部分组成,分别是机器人驱动系统、机器人控制系统以及机器人本体结构,其中控制系统为根本,同时其开发更困难、开发成本更高。对于码垛机器人而言,想让其在工作中发挥更佳的效果,需要在其速度、精准度以及稳定性上有更高的要求。纵观研发的码垛控制器,成本较高且性能与国外有一定的差距,基于这样的状况,国产运动控制器占有比例并不理想。

1 控制系统总体设计方案

控制系统对机器人的重要性不言而喻,其直接决定了码垛机器人的作业效率以及质量,控制系统在运作的过程中需要在专业操作人员的操控下完成码垛作业,控制系统主要由集成电路芯片、微处理器以及外部的接口电路组成。所以说控制器上信号与通信接口非常重要,需要在控制器上安装足够,从而确保机器人在作业过程中能够精准的完成指令、完成编码器的信号反馈。

对于工业机器人实时监控控制系统而言,在系统运行过程中,是现代运动控制系统应用的一个分支,其需要满足以下基本要求:运行速度:机器人的码垛装车要求在6~8 s 内完成,则分配机器人的时间为X 轴运行1.5 s,Y 轴运行0.5 s,伸缩臂运行2 s,手爪抓取与卸载1 s,输送机运行2 s,另外预留出机器人启动时间为0.5 s,总体运行时间不超过8 s。安全预警:现场采用手动紧急自动措施,对机器人运行系统设置报警系统,监控设备运行,异常时及时预警,防止出现严重安全事故。电源:采用晶体管型PLC 输出驱动伺服电机和步进电机,DC 24 V、0.5 A 开关电源为PLC 供电,系统采用直流电源。

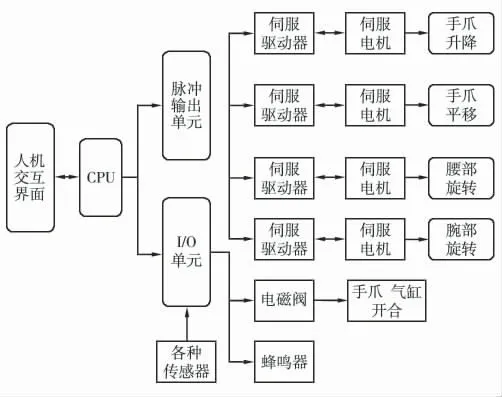

针对集装箱自动码垛机器人在作业过程中的特点,在对集中控制方式进行选取与确定之后,对其硬件系统展开设计,控制系统的基本功能如下:在4 轴控制协调正常同时通过人机界面对机器人参数撑场设置的前提下,让机器人在运行过程中实现抓取、送料等操作功能;实现机器人自动返回出发点、连续工作等功能与操作;对机器人状态进行及时的监督,出现意外状况第一时间发出警报;示教再现等(图1)。

图1 控制系统总体框架

人机交互界面、伺服驱动器及伺服电机、PLC、电磁阀、蜂鸣器、传感器构成了系统硬件。在整个系统当中,主控制器为PLC,是控制系统的核心,具有不可替代性。人机交互界面不仅对PLC 功能给予了很好拓宽,同时也发挥了良好的延伸作用。同时,码垛机器人运动控制单元是由伺服电机和伺服驱动共同组成的,其主要的功能在于在作业过程中对机器人的位置、工作的频率与运作的节奏进行及时的操控。

2 控制系统硬件设备选型

性能指标是集装箱自动码垛机器人控制系统搭建过程中的根本与关键,性能指标是决定码垛机器人工作质量与效率的关键因素。在设计的过程中,第一要规划模块,进而对各个模块展开设计,在各个板块的设计中,要注意各个板块不可取代的特点,避免重合,为后期的系统的升级以及功能的扩展奠定基础。伺服系统模块、核心控制板、传感器、显示器板块是控制器研究中必不可少的4 个模块。

2.1 PLC 控制器

在整个控制系统当中,处理器具有不可替代性,与整个控制系统的性能的好坏有着直接的联系,处理器的应用主要体现数据信息中数学运算与逻辑运算。在PLC 选择中,需要具备以下特点:首先是I/O 处理能力要强、脉冲出端口速度要高,同时人与机器控制与交互的能力要强,同时考虑到数字量输入信号灯多方面的因素,欧姆龙CP1H 型PLC 成为码垛机器人在主控制器的首要选择。但由于该型号的PLC 主机的输入、输出端口不足以满足控制系统的要求,因此需要通过添加I/O 的方式让CPM1A-8ED 得到扩展,从而实现码垛机器人作业要求。

2.2 工业触摸屏

数据的显示、自动化控制模拟等功能都是需要工业触摸屏功能实现的,与此同时,工业触摸屏还可以降低开关、仪表等使用频率,同时还能够有效的将PLC控制器的功能进行有效的延伸,最终实现系统结构更简化、工作开展更高效。通过对码垛机器人的测评与对比发现,欧姆龙NB7W-TW00B 型触摸屏为最佳选择,该设备适用范围广,串行、USB 等接口连接均可使用,同时也能实现与打印机、PLC 等设备的连接,从而让码垛机器人作业更加方便,其中与PLC 的通信采用RS232C接口。

2.3 伺服系统

伺服系统的主要功能为对机器人所有轴运动的控制,在机器人当中扮演执行的角色,位置控制在机器人本体与控制系统当中。通过伺服系统的运作与设定,让码垛机器人作业的路径进行精准的确定,让作业的开展顺利高效。因此,伺服系统对码垛机器人作业能力具有举足轻重的作用。在自动化领域当中,伺服电机和伺服驱动器共同组成的驱动设备是目前比较常见并被广泛运用的,伺服电机在运作的过程中可以通过自带编码器对电机轴转动的角度进行实时的反馈与监督,进而组成半闭环工作系统,最终控制转矩、定位以及调速都得到最终的实现。结合实际情况,在码垛机器人伺服系统中,松下MSME102G1 型竖直与水平电机、松下MSME022G1 型电机、松下MDME152G1 型电机为腰部电机、上海浩祯PLS115 型减速器、上海浩祯PLS70型减速器为最佳选择。

2.4 传感器

结合码垛机器人控制特点和要求,在传感器开关选择亚德客CS1-M 型磁性开关、欧姆龙E2B 非屏蔽型接近开关、中国沪工集团E3F1-3DN1 光电开关。

3 控制系统软件设计

实现用户登录、机器人状态检测、机器参数呈现等功能的人机界面系统软件设计与实现码垛机器人在作业中持续工作、搜索功能、实时位置的呈现、危险报警提醒功能的PLC 软件为码垛机器人控制软件设计的两个部分。

3.1 软件设计整体要求

在软件系统开发前期规划当中,系统运行的支持系统以及关于系统方面的技术要求都要有清晰明确的目标,在目标清晰的前提中,设计的方向与结果才能够更好的实现码垛机器人高效运行。在设计与研究中,对软件系统的设置在技术的要求如下:①在软件系统的设计中,对机构要设置可修改与升级权限;②要充分考虑到如何有效提升机器作业时间,保证系统运行的平稳性;③在机器人轨迹规划中,要充分考虑到当机器面临被干涉的应对措施,同时保证机器各个模块运作过程中的安全性。

3.2 连续运行程序

连续运作程序指的是机器人可以自动延续重复作业,连续运作程序的运行中需要预先对机器的速度、位置移动轨迹、加速度等均严格按照机器预设参数。

3.3 位置示教程序

在欧姆龙CP1H 存储器内部中,共计有15360 点用于对寄存器展开辅助工作,进而对PLC 工作过程中的状态进行及时的存储。利用8 个通道输出脉冲数实现码垛机器人位置示教功能。当程序进入之后,位置示教程序会对机器进行精准的定位,如果位置发生偏移,则会第一时间发出警报。当检测到机器人在正确的位置上,控制机机器人则会按照预先设置完成放料、取料等示教。

3.4 原点搜索程序

连续运动与位置示教模式开展之前,为了让水平、竖直、腰部、腕部伺服电机达到原点,需要开展原点搜索。通过借助分布在各个关节接近传感器,才能实现该功能的运作。在原点搜索的过程中,各轴在作业中会达到极限的位置,当极限位置达到危险的因素会上升,发生意外的概率会增加,因此需要各轴单独依次开展原点搜索。

3.5 报警处理程序

气缸卡住、电机极限、货物掉落以及机器人非原点启动等是码垛机器人报警信号发出的主要4 个原因。报警信号发出之后,机器会立即停止作业,并第一时间触发触摸屏和蜂鸣器相应报警信号。

在依据控制系统的功能区分进行了模块化设计的基础上,让主控制系统软件的编译与调试工作得以圆满的完成。在软件系统中,主要采用C 语言进行程序的编写,该编写方式在修改上、任务多少的控制上都非常灵活,同时设计难度也得到了一定程度降低,各种故障联合发生的概率也会有效降低。

码垛机器人控制程序在完成最后一个环节、形成成功的闭环之后,会将其在受控对象自由度圆柱坐标机器人上得到应用,进而对控制系统的安全性、科学性以及准确性进行全方位的验证,确保运行结果正确。问题都是在落地的调试过程中发现的,发现之后对问题进行针对性的解决,进而让控制系统更加的完善。对于码垛机器人而言,其作业过程比较特殊,对重复以及绝对定位的精度要求很高,这就需要在该方面的设计中较高的严谨性。

经过零点复位验证、示教模式验证、再现模式验证、避障模式验证,在仅对控制系统考虑的前提下,末端执行器重复定位误差要控制在0.6 mm 以内。从所涉及的机器人来看,完全满足其要求,控制也能达到预想的效果。