矿用自卸车燃油箱的自顶向下设计

郑 勇,于 涛,黄 伟

(1.国能宝日希勒能源有限公司,内蒙古呼伦贝尔 021000;2.内蒙古北方重型汽车股份有限公司,内蒙古包头 014030)

0 引言

目前,新产品的设计主要是由产品的功能定位到二维图纸的实现,然后通过样件生产、样机的装配等一系列流程,对设计的新产品进行检验,通过检验发现新产品存在的问题,然后对新产品进行重新设计或更改不合理的零件和结构。这种设计模式不仅效率低、难于操作,而且开发周期长,成本也较高。

随着科学技术的不断发展以及三维建模软件和分析软件的进一步推广应用,新产品的设计模式发生了很大变化。新的设计模式下,建模软件中的零件实体建模及装配校核、分析软件中的模拟分析在很大程度上减少了新产品的开发成本、缩短了研发时间,但在整体协调、并行设计、系列产品开发等方面还存在很多问题。例如,通过功能校核或模拟分析,需要对某一部件进行更改,而传统设计中的改动过程无法与其他零部件关联起来,这就可能造成工作的重复和低效。

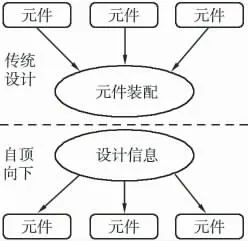

在这种背景下,逐步形成并发展起来一种新的设计方法——自顶向下(TOP—DOWN)设计。所谓自顶向下设计就是将产品的设计过程分为3 个阶段,即概念设计、参数化设计和详细设计,从全局和整体设计入手,对整个设计过程进行控制,实现各零部件在总体约束下的并行设计。传统设计与自顶向下的设计理念如图1 所示。

图1 传统设计与自顶向下设计理念

自顶向下设计具有以下优点:

(1)符合产品设计由抽象到具体的过程,即符合由产品功能定位到结构实现的设计过程。

(2)可实现并行设计。根据部件功能、安装配合关系等划分系统,进行任务分配,从而实现多任务的协同工作。但对于关键约束、主要零部件接口等,需要在全局设计中进行控制。

(3)通过详细设计对全局控制中传递的基准、约束等进行评价,为面向装配(Designfor Assembly,DFA)和面向制造(Design for Manufacturing,DFM)的设计提供条件。

(4)另外,自顶向下设计可以根据设计意图实现模型的快速更改,大大缩短系列产品的开发时间。

自顶向下设计方法大大提高了新产品研发效率、减少系列产品的设计周期,将逐步成为行业新产品研发的主要设计手段。本文基于Pro/E 设计软件,以某矿用自卸车燃油箱作为研究对象,旨在通过对燃油箱自顶向下设计方法及过程的研究,为矿用自卸车其他部件乃至整车的自顶向下设计提供思路和参考。

1 燃油箱自顶向下设计

对于复杂的装配产品来说,自顶向下设计方法的关键点是正确使用参照原则,如果前期设计参照混乱,将造成后期数据修改困难。本燃油箱设计过程遵循的参照原则为:第一,设计燃油箱时关键尺寸只参照骨架;第二,燃油箱零件之间无关的配合处尽量不直接参照,以减少零件之间的网状父子关系;第三,当零件之间存在参照时其主次关系要明确,尽量不产生循环参照。

数据重用对于变形设计非常重要,同时也可避免数据库中同样零件的重复仿制而浪费空间资源。为方便变型设计,燃油箱的设计主要使用两个方法:一是将骨架作为一个独立于装配树外的部件,各模块的设计必要信息分别参照此部件;二是可在基本模型的基础上进行产品改型、变更,然后将需要变更的零件重新命名。

燃油箱的设计包括结构件的设计、外购件的选型等,具有自顶向下设计的典型性,对整车及其他部件实现自顶向下设计具有指导意义。

完整的自顶向下设计主要包括布局(LAYOUT)的设计、产品组件结构的定义、骨架(SKELETON)模型的建立、设计信息的传递、产品的优化等内容。通过总体控制、任务分配等,实现各部分的并行设计。本文仅建立产品的主体结构,不进行卡带、盖板等附属零部件结构的详细设计。

1.1 布局

布局用于表达设计意图,定义设计参数。通过布局可以描述产品部件位置和装配关系,提供全局布置的关键尺寸、主要参数及关系。布局设计是整个产品设计的起点,通过总体布局可实现对全局及后续设计的控制。布局中可以直接绘制草图,也可以读入DWG、DXF 等文件,把二维CAD 软件绘制的设计草稿等导入布局中。

Pro/E 是一款机械设计中常用的三维设计软件,其所具有的骨架模型、关系式、尺寸约束、特征参照等为参数化设计方法的实现提供了可实现工具。

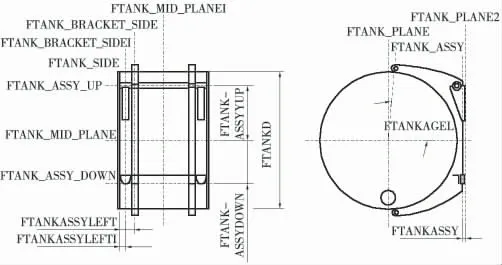

通过对燃油箱功能要求、安装要求等的分析,明确设计意图,确定主要设计参数,包括外形尺寸、安装尺寸、控制燃油箱容积的功能尺寸等。建立燃油箱布局如图2 和表1 所示,其中燃油箱的轴向宽度FTANK_SIDE及燃油箱中面FTANK_PLAE 到纵梁面FRAME_RAIL2的距离由整车布局控制。

表1 燃油箱布局说明

图2 燃油箱布局示意

图2 中的参数基本上涵盖了燃油箱的总体尺寸,可以直观地体现设计要求。例如,可以通过调节FTANKD参数值调节燃油箱的容积,并通过后续设计中的基准参照关系及添加的参数关系,驱动相关零部件的更改,快速实现燃油箱的系列化,减少重复设计工作。

1.2 产品组件结构

根据产品设计意图及零部件间相互关系,初步建立产品结构。在产品开发的这个阶段,不需要创建几何或放置约束。预先定义产品结构可帮助组织规划装配设计,便于全局控制和任务分配,有利于项目协调与实施。

创建的燃油箱组件结构,包括总体骨架模型、子组件、子组件骨架、子组件中的零部件等。在创建组件结构之前,需要首先对骨架模型、组件、零件的命名方式进行统一规定,避免在后续并行设计时出现同名零部件的现象(图3)。

1.3 骨架模型

骨架及产品的三维布置图,主要表达各个系统的空间需求和安装位置。建立骨架所用的一般是基准特征,如基准点、坐标系、基准面、草绘线,构建主要零部件的空间需求、位置关系,提供组件之间、主要零部件之间的接口,并为下一级提供设计框架。将总体骨架模型中对应的设计信息以“发布几何”和“复制几何”的形式传递到相应子组件的骨架中,用以子组件中零部件创建的参照。这样便实现了在总体控制下、各分系统间相对独立的并行设计。

在新产品的自顶向下设计过程中,还可根据子组件中零部件的复杂程度及整体设计的选择,按照相应组别,再创建下一级的骨架模型,如此层层递进,自上而下依次创建。简单零部件的骨架模型相对简单,方便设计,而搭建复杂模型正确的骨架模型,能够大大节省工作时间、提高工作效率,对于新产品的设计具有重要意义。

1.4 设计信息传递

自顶向下设计本质上就是数据传递和管理的过程。产品设计过程中所需要的各类信息主要是依靠骨架模型实现信息从总体到部件的层层传递,即对产品设计中各个零部件进行详细设计。对于新产品的设计研发来说,在零部件详细设计阶段,应严格以产品骨架模型传递的基准参照等信息作为设计的主要依据,尽量避免各零件之间特征的直接参照建模。

根据总体骨架模型及子组件骨架模型,创建燃油箱及支架的主体结构。

根据燃油箱功能及使用要求,对零部件结构进行逐步细化,最后对标准件、视窗螺母等外购件进行直接装配。在各零部件详细设计阶段,总体进行全局控制,可以实时对整个产品的装配、运动干涉等情况进行检查,将更改信息及时传递给相关部件工程师。

通过将零部件设计到布局,可以将布局中的参数传递到模型中,再通过添加参数关系使模型中的参数与布局中的参数关联起来,由于在布局中各参数的功能比较直观,这样便可以实现修改布局中的参数值直接驱动模型的改变。另外,通过添加关系限定参数的变化范围,可有效避免参数值调解时超出设计范围,导致模型再生失败。

1.5 产品优化

自顶向下设计中对产品的优化,既包括对所设计产品结构等的分析与校核,也有利用相关分析软件辅助零部件设计并对整体结构进行的校核,优化产品结构、验证可靠性。

在20 世纪40 年代,就已经出现“有限元”的概念。有限元仿真分析具有周期短、成本低等特点,通过有限元仿真可以很逼真地模拟不同工况下燃油箱的受力情况。

网格单元类型通常根据计算对象的形状进行选择,四面体单元和六面体单元是有限元网格单元的两种形式。其中,六面体网格计算规模较小,适用于动力学分析,也适用于形状规则且结构简单的模型;而四面体网格对于形状复杂的模型具有良好的适应性,可以快速生成网格,但在同等情况下较六面体网格具有计算量大、收敛速度慢等缺点。合理的网格划分有助于生成质量较高的求解矩阵,同时减少计算分析时间和提高计算速度。

本文通过对燃油箱进行网格划分,利用ANSYS 进行有限元分析,校核了所设计燃油箱的可靠性,同时为设计过程提供有效参考。

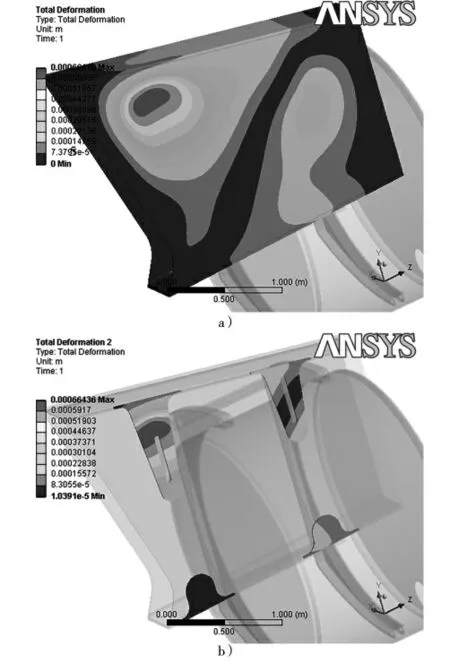

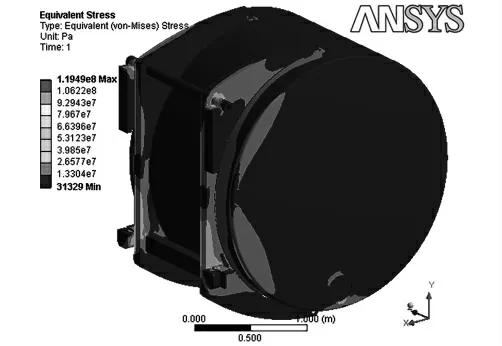

图4 为焊接过度垫板设计时的辅助分析,图5 为燃油箱主体结构应力分析过程中的应力分布云图。

图4 焊接过度垫板辅助分析

图5 燃油箱主体结构应力分析

2 结束语

本文基于Pro/E 设计软件,以某矿用自卸车燃油箱结构自顶向下设计为例,对自顶向下设计方法和过程进行探讨和研究,为矿用自卸车其他部件乃至整车的自顶向下设计提供了设计思路和依据。