旋转机械振动系统的深层LSTM 残差神经网络分析

王明珠

(大庆石化建设有限公司,黑龙江大庆 163714)

0 引言

旋转机械在工业、农业、军事、医疗等领域中广泛应用,一旦发生失效,将会造成巨大的经济损失,严重时可能危及到人身安全。摩擦和腐蚀等损伤因素会导致转子和滚动轴承等转动构件失效,进而影响装备本体的正常使用。由于机械自身的复杂性,使得故障诊断的难度很大。常规的手工检测需要耗费大量的时间和费用,根据振动信号来对旋转机械的故障进行分析是目前行之有效的方法之一。

随着现代信息技术的快速发展,传统的基于经验的故障检测向基于信号检测的故障诊断转化。目前,科研人员致力于对旋转机械进行精确的损坏和组合故障检测。本文在此基础上,利用基于LSTM 的深层残差神经网络对系统进行快速、精确的辨识。该系统包括3 个部分:原始数据处理层、SP-LSTM 残差网络中的信号检测层、基于GAP-ELM 模型的故障识别层。通过对原始数据进行深度挖掘,通过LSTM 单元中的“记忆”和“遗忘”两个逻辑单元对故障信息进行存储和处理,获得其在时间序列中的微小变化。另外,所使用的GAP-ELM 网络可以避免常规Softmax 算法在分类精度方面存在的不足,因此可以高效地进行故障诊断。

1 研究基础

1.1 LSTM 元解析

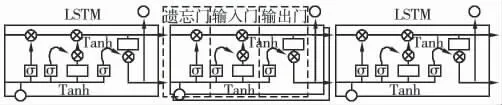

LSTM 元构建是RNN 的一种变形,具有时间相关特性,可以通过栅控模式来调节LSTM 元间的数据传输,以防止RNN 的数据丢失和数据爆发(图1)。LSTM基元通过结合遗忘、输入和输出来对各自的LSTM 基元进行修改和发送,并可以对有关的数据发送进行调整。遗忘门可以判定时间(t-1)的元状态xt-1 可以被存储到时间(t-1),并且将时间(t-1)转化为目前的输入xt。该方法能够识别LSTM 的元状态是否发生了变化。在遗忘与输入门发生变化时,通过激活模型Σ()可以识别LSTM 元的输出。

图1 LSTM 元构造

1.2 残差网络解析

残差神经网络以元分析为主,能够较好地解决深度神经网络随着层次增加性能下降的问题。用式(1)描述剩余元素的模式:

其中,xc表示模型的输入,yc表示模型的输出,F表示模型的剩余相关性,Wc表示模型的剩余元参数。

残差网络模式不是以此层次的隐性关系H(XC)为代表,而是以残差关系H(xc)=F(xc)+xc为代表。并且,将xc转化为输出的关联,并将其表达为一种跳关联,这种关联能够更好地实现梯度的转移,从而在提高网络性能的前提下,对深度网络的训练进行了合理的处理。

2 深度LSTM 残差网络的旋转机械故障诊断

本文利用LSTM 深层残差网对旋转机械进行故障诊断,该方法包括3 个部分:原始数据处理层、SPLSTM 残差网络信号检测层和GAP-ELM 网络故障识别层,该方法是基于LSTM 深层残差网的旋转机械故障识别。首先,基于LSTM 的深度学习残差网络实现对原始数据的深层次挖掘,并通过LSTM 单元内的“记忆”和“遗忘”两个逻辑单元对失效数据进行存储和处理,实现对失效信息在时序上的微小改变。另外,所使用的GAP-ELM 网络可以避免常规Softmax 方法在分类精度上较低的缺陷,因此可以高效地进行故障诊断。

2.1 初始数据处理层

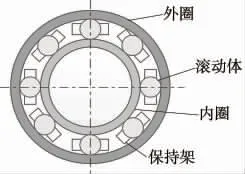

滚动轴承是一种能够确保旋转机械正常运转的重要部件,通常由外圈、滚动体、内圈与保持架组成(图2)。当轴承构件产生裂纹时,其工作状态下会产生振动激励,振动激励的强度与损伤深度、转速、采样频率等因素有关。所以,本文首先对故障轴承的振动信号进行采集,然后经过初始数据处理层,对其数据进行进一步处理。

图2 滚动轴承结构

采用传感器对支座进行数据采集。选择相应的一维卷积模式,可以保证对信号进行直接的分析,从而有效地规避了高维度转换,提高了数据预处理的效率。在最初数据处理层,可以对深度网络的计算进行简化,加快收敛速度,同时还可以减少信号噪声,这样就可以将采集到的振动信息进行归一化的预处理。但是,在处理庞大的一维信息时,容易出现过拟合的情况,所以需要在其中加入BN 层。

2.2 SP-LSTM 残差网络信号诊断层

本文提出的SP-LSTM 网络模型包括了信号处理层和参数修改层,可以从两个不同的角度得到原信号的特性,所以可以得到更全面的数据序列。与对应权重参数相关联的偏离修改层,基于之前的输出信息调整当前的参数。

针对随着网络深度的持续增大,网络容易出现渐变、渐变等问题,引入残差模型可以有效抑制以上问题,进而达到最优的学习速度,有利于提高系统对信号的处理能力,提高算法的整体性能。但是SP-LSTM 网络可以高效地获得信号的参数,本文将残差网络和SPLSTM 网络相结合,实现了对轴承的故障信号的采集,并将其融合到BN 和dropout 两个层面。

2.3 GAP-ELM 网络故障分类层

GAP-ELM 网络层可以利用GAP 将经过处理的信号数据传输到ELM 分类设备。本文提出了一种基于GAP 的信息处理方法,它可以降低系统参数,避免系统的过度匹配,从而实现系统的信息处理。由于ELM方法具有较高的学习速度和推广性能,使得ELM 方法的训练速度大大提高。ELM 分类设备可以以合理的隐含层神经元数为基础,随机获取相应的参数,并利用正则法来获取输出层的权重。

使用xi表示输入信息,t()表示隐藏层的激活形式,wi表示输入层和第一个隐藏层之间的权重参数,bi表示第1 个隐藏层的偏差,则第2 个隐藏层的输出hi()如下:

3 实验与分析

3.1 轴承故障数据集解析

本文选取了凯赛西储大学科研人员研制的转动机器仿真实验平台(CWRU 组)进行了实验,实验平台包含1500 W 功率电机,并在电机驱动侧、风机外侧和地面上设置了传感器和控制器等。以6205 JEM 球形故障轴承为研究对象,并将其应用到电机主轴上,检测负载为0 kW、0.75 kW、1.5 kW、2.25 kW 状态下的故障轴承振动信息,并将其与1797 r/min、1772 r/min、1750 r/min、1730 r/min 的电机转速相对应。轴承的故障类型主要有:正常(ZC)、内圈型损伤(NQ)、外圈型损伤(WQ)与翻动体损伤(GD),其中外圈型损伤可进一步分为3 点钟、6 点钟与12 点钟,点蚀凹坑深度分别为0.175 mm、0.35 mm、0.525 mm。在此基础上,选取了8640个样本点,并以3∶1 的比例进行实验。上述所有信号数据都采用10 s 的取样时间和12 kHz 的取样频率。

3.2 轴承故障识别准确率对比

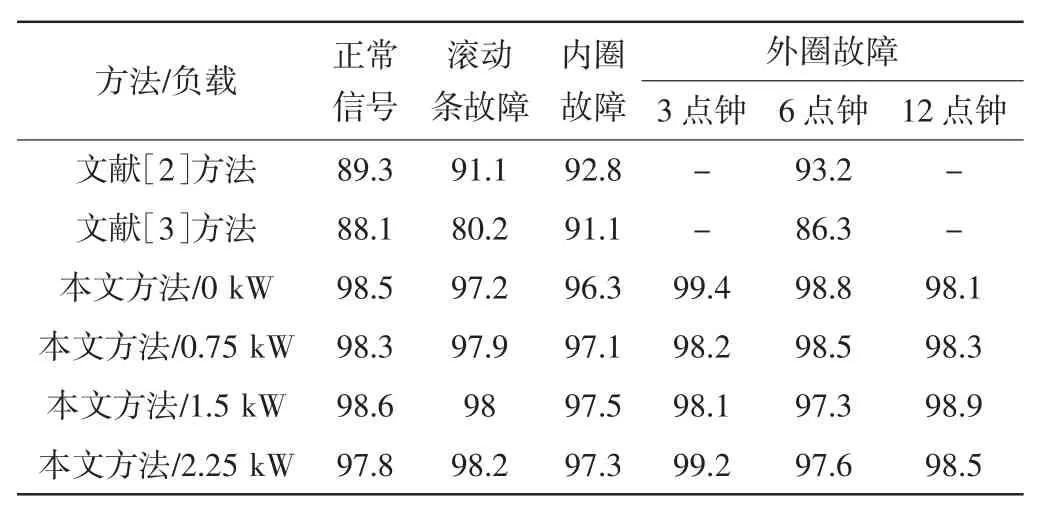

为了对本文提出方法的有效性进行检验,将本文方法与文献[2]、文献[3]方法的轴承故障识别准确率进行对比(表1)。从表中数据可以看出,本文方法诊断出的正常信号、滚动体故障信号与内外圈的故障信号准确率都高于两种文献方法。本文提出的基于SPLSTM 残差网络的信号诊断算法,可以获得更完备的数据序列;而GAP-ELM 网络则可以降低网络参数,避免过拟合,从而提高了故障诊断结果的可靠性。而两种文献中采用的与小波算法相结合的方式来获得振动信号的峰值,这种方法在实践中可以更精确地判定出故障的部位,但是受噪声影响比较大,故障辨识精度不高,对于特定故障的辨识结果不理想。

表1 轴承故障识别准确率对比 %

4 总结与分析

本文构建的深层LSTM 残差网络3 个部分组成:初始化数据处理层、SP-LSTM 残差网络信号检测层、基于GAP-ELM 的故障识别层组成。其中,最小二乘矩阵单元可以结合遗忘和输入、输出,对每一种状态进行修改和传递,并且可以调控相应的信息传递;残差网络则可以对残差元进行分析,从而可以解决深度神经网络随着层次增加而性能下降的问题。同时,该算法还可以避免常规的Softmax 算法在识别精度上的不足,实现对系统的高效识别。

为了检验本文提出的算法的正确性,利用CWRU集合对本文提出的算法进行了检验,并将其进行了比较。试验结果显示:本文提出的算法具有很好的稳健性,对滚动体及内环及外环的正常信号、以及滚动体及内环的诊断效果都要好于两种已有算法。实验证明,本文提出的算法能达到稳定性要求,并且精度高于两种已有算法。但随着epoeh 的增大,本文所提出的计算模型所得到的损耗数值呈递减趋势。

本文所采用的研究方法有以下3 个方面的创新:

(1)在最初的资料处理层面上,可以实现对所收集振动信息的规格化预处理,以减少深层网路的运算量,加快收敛性和减少信号噪声,同时避免了对一维混合数据的过拟合。

(2)基于LSTM 的深度学习残差网络可以实现对原始资料的深层次挖掘,并通过LSTM 单元中的“记忆”和“遗忘”闸来获得随时间推移而发生的微小改变。

(3)SP-LSTM 网络可以从两个不同的角度得到原始信号,从而得到更全面的信号序列信息,并且它的偏移校正层可以在之前的时间点上与对应的权重相匹配,对目前的参数进行调整。