石油钻杆摩擦焊接与焊缝热处理研究

马韦华,韩 雄,贺毅龙,王西华

(1.渤海能克钻杆有限公司,河北沧州 062658;2.河北华新检测技术服务有限公司,河北沧州 062658;3.河北华油一机图博涂层有限公司,河北沧州 062658)

0 引言

目前我国在新疆地区进行大量的石油勘探和开采,该地区地质条件复杂,钻井作业难度大,且大多数是6000 m 以上的深井、超深井、定向井或水平井。钻杆失效带来的损失非常大,有的可能是巨额的打捞费用,也有可能造成一口井的报废。因此,钻具的安全性显得尤为重要。在新疆地区钻井作业时,仅仅符合API(American Petroleum Institute,美国石油学会)标准的钻杆已经无法满足需求,急需一种高强度、高韧性、性能稳定的钻杆。

在钻杆的焊接过程中,为了降低焊缝处失效的概率,目前最好的办法就是选择合理的焊接工艺参数以及采用焊后热处理的方式来完成。这样不仅能够有效提高钻杆焊缝的抗拉强度和硬度等性能指标,同时也可以使得钻杆具有良好的韧性,延长钻杆的使用寿命,因此需要采取有效措施对其进行处理。

为了延长钻杆的使用寿命,需要确保其具有良好的塑性、韧性以及疲劳性能等。在进行石油钻杆焊接时,首先是通过摩擦焊接方式将钻杆管体和工具接头焊接在一起,然后进行淬火加回火的调制处理,保证其具有一定的抗拉强度和韧性。但是,由于受到各种因素的影响,目前我国生产的钻杆质量并不是非常理想。下面将主要针对如何提高钻杆焊缝的质量展开讨论分析。

1 石油钻杆摩擦焊接处理工艺

1.1 焊前处理

在对石油钻杆进行焊接之前,必须要做好相应的准备工作。首先是要将钻杆管体和工具接头进行调制热处理,得到想要的材料力学性能;其次就是通过机械加工的方式将管体加厚端和工具接头加工成最终的几何尺寸:①车削管体的加厚区内、外表面和端面,去除氧化皮,使其符合焊接内径和外径;②工具接头在完成螺纹加工、刻印及磷化处理后,还需要用平面砂轮打磨焊接面,为的是去除锈迹、油污等杂质。最后则是需要选择使用正确的工装和设备参数,从而为后续的摩擦焊接提供良好的条件。

1.2 焊接过程

由液压夹具将管体夹持在焊接台上,工具接头由卡盘工装夹持在主轴中心。焊机主轴带动工具接头高速旋转,转速达到设定值后,焊机向管体移动,通过摩擦焊机的液压系统产生的摩擦压力将工具接头的压在管体的端面端面。两个端面相互摩擦产生的大量摩擦热,此热量使两个焊接端面迅速升温并塑性化,当摩擦时间到达设定值,主轴快速停止旋转,然后在顶锻压力作用下变形层被挤出焊接面,形成内、外毛刺。顶锻压力需要保持一定时间,使塑化的金属材料相互扩散,从而形成可靠的焊接接头。

1.3 焊接工艺注意事项

为提高钻杆的整体质量水平,在对石油钻杆进行摩擦焊接时需要做好以下两个方面的细节处理:

(1)保证两个工件的压接端面整洁。通常情况下管体端面采用车削的方法,工具接头端面采用砂轮打磨的方法。使用砂轮打磨时可能造成偏磨,这样在摩擦压接时会发生摩擦不均匀的情况,还有可能在表面存留砂轮碎屑,或者氧化皮、磷化层、油污等清除不彻底。最好是管体和工具接头的压接端面均采用车削的方法,可将杂质去除干净。而且最好能在车削后尽快完成摩擦焊接,减少储存和转运过程中对端面的污染。

(2)保证石油钻杆焊缝的同轴度符合要求。在生产调试阶段,注意管体夹持中线和旋转主轴的对中,摩擦焊机夹持工具接头的旋转轴线和管体轴线的对中。在试生产时测量焊接后管体和工具接头的平行偏差和角偏差,如不符合标准要求,及时调整焊机工装。在批量生产过程中,要持续关注焊接的同轴度,发现同轴度偏差过大应立即调整。

1.4 工艺要点

为了保证优异的焊接质量,对石油钻杆进行摩擦焊接时需要严格控制以下4 个重要参数。

(1)转速和摩擦压力。是最主要的参数,当工件直径一定时,转速代表摩擦速度。一般将达到焊接温度时的转速称为临界摩擦速度,为了使界面的变形层加热到金属材料的焊接温度,转速必须高于临界摩擦速度。

(2)摩擦时间和摩擦变形量。当摩擦变形速度一定时,摩擦变形量和摩擦时间成正比,因此常用摩擦变形量代替摩擦时间来控制加热过程。

(3)停车时间。停车时间对摩擦扭矩、变形层厚度和焊接质量有很大影响,因此应根据变形层厚度正确选择该参数。

(4)顶锻压力和变形量。顶锻压力的作用是挤碎和挤出变形层中的氧化金属及其他有害杂质,并使焊接处的金属在压力作用下得到锻造,促进晶粒细化,从而提高焊缝的力学性能。大小取决于焊接工件的材料、焊接温度及分布、变形层厚度,此外还决定于摩擦压力的大小。

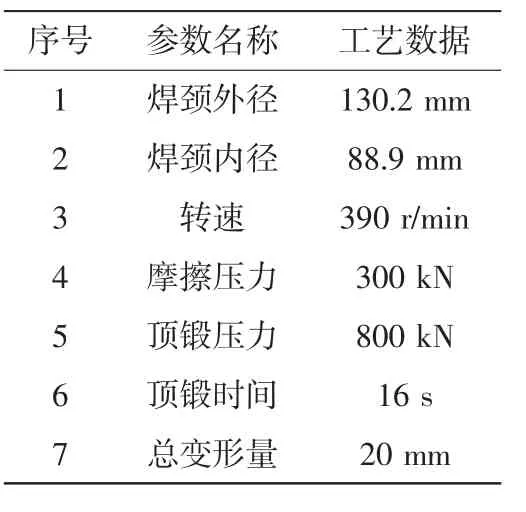

本文根据实际应用情况,设计了一组5″(12.7 cm)S135 钻杆+NC52 工具接头的摩擦压接焊工艺参数(表1)。

表1 新工具接头摩擦焊工艺参数

2 石油钻杆焊缝的热处理

根据API Spec 5DP—2020《钻杆规范》要求,焊后热处理应贯穿整个壁厚,并从焊缝到超出由于焊接过程工具接头和管体材料流线改变方向的范围内进行。焊缝应奥氏体化,在转变温度之下冷却,并应在593 ℃(1100 ℉)及以上的温度工况回火。因此,在热处理的升温过程中,采用中频感应加热可以有效覆盖需要调质的范围且热影响区不会过大,同时还有升温速度快、节能环保的特点。

2.1 淬火工艺

在去除摩擦焊的内外毛刺之后,就可以开始进行淬火处理:采用中频感应加热,使温度迅速升高至920 ℃,保温时间30 s,使整个壁厚都能够热透。目的是将钢加热到相变温度,得到奥氏体组织。然后外淋水基淬火液,内孔吹高压空气,达到急速冷却的目的,使组织转变为马氏体。这样形成的组织强度高、硬度高,但是韧性差,还需要进一步的回火处理。

2.2 高温回火工艺

淬火结束后,硬度很高,内应力很大,必须及时进行回火处理。采用中频感应加热,温度680 ℃、保温时间3 min,目的是消除淬火时产生的组织内应力。通过高温回火还能将马氏体转化为回火索氏体,提高材料的韧性。这种组织具有较好的机械性能,也是希望得到的金相组织。

需要注意的是,回火区域一定要将淬火区域全部覆盖,这样才能保证组织的完全转化为回火索氏体。当达到规定的时间之后,就可以停止加热,然后再冷却一段时间,这是为了让钻杆得到充分的回火,使接头处的性能更加稳定和可靠。

3 石油钻杆焊缝力学试验

为了检验本文设计的工艺是否满足需求,应进行力学试验进行验证。根据API Spec 5DP—2020 的要求,需要做拉伸试验、冲击试验、硬度试验、侧弯试验,另外还应通过金相试验,观察热处理后的显微组织,验证热处理结果是否理想。

3.1 拉伸试验

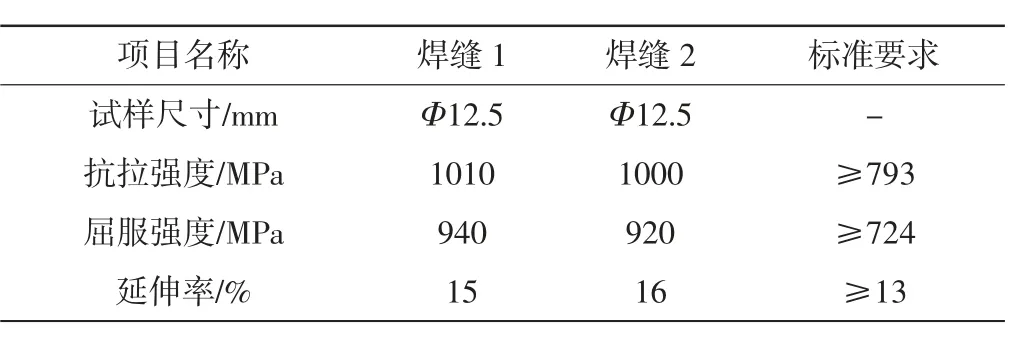

通过拉伸试验,测试金属材料的抗拉强度、屈服强度、伸长率,采用的试验标准为ASTM A370—2021《钢产品机械性能测试的方法和定义》,测试结果见表2。

表2 摩擦焊缝拉伸试验数据

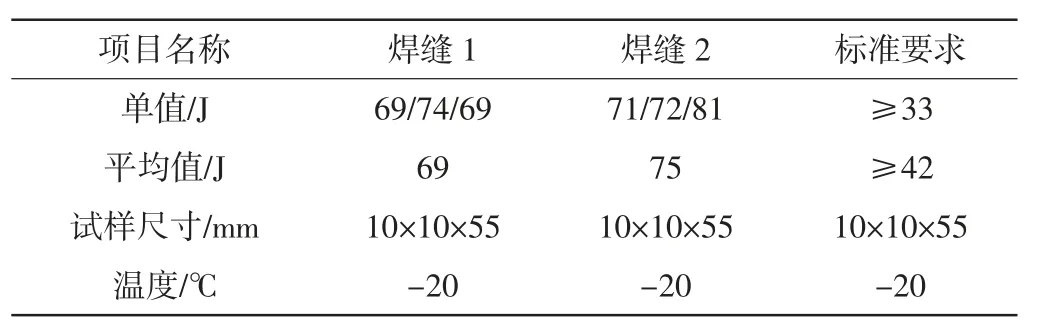

3.2 冲击试验

冲击试验可以反映出金属材料的韧性,吸收的冲击能量值越高韧性越好。在低温环境下,材料容易变得脆性,因此试验在-20 ℃下进行,要求满足API Spec 5DP—2020 中的-PSL3 等级,这也是现有的各种标准中的最高要求。使用的试验标准为ASTM E23—2018《金属材料缺口试样标准冲击试验方法》,测试结果见表3。

表3 摩擦焊缝冲击试验数据

3.3 弯曲试验

API Spec 5DP—2020 要求:试样两翼在载荷下形成的角度不大于40°,弯曲之后凸面上任何方向测量的焊区外露缺陷不应超过3 mm。为了检验焊缝的高韧性,将试验条件设定为弯曲平行180°。测试后试样表面没有任何缺陷(图1)。

图1 摩擦焊缝弯曲试验

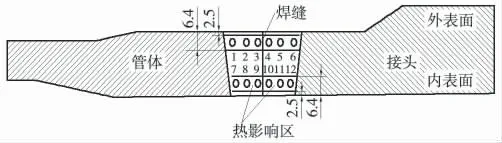

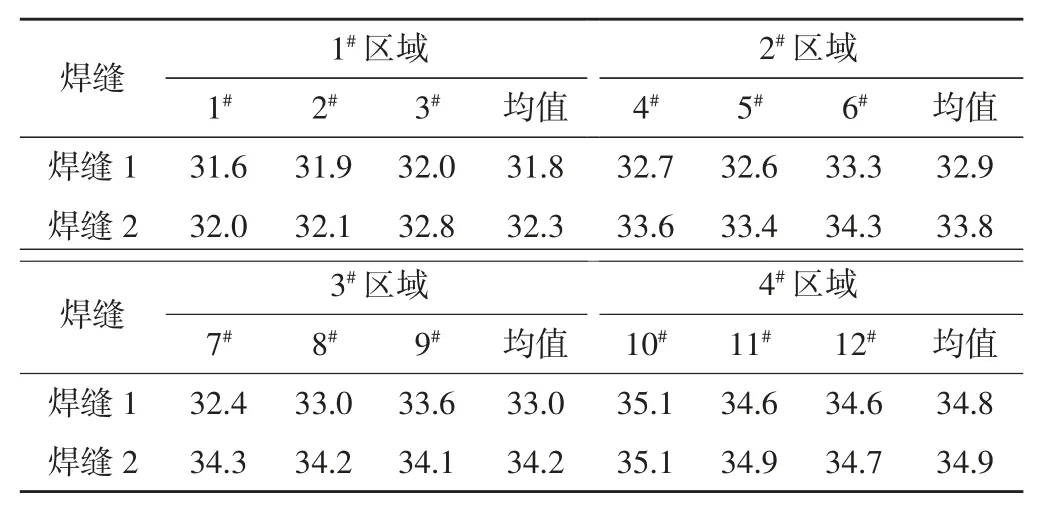

3.4 硬度试验

API Spec 5DP—2020要求,硬度值不得超过37 HRC。SY/T 5561—2014《钻杆》还要求,焊区同一部位沿壁厚方向的硬度差不大于5 HRC 或35 HV。本次试验采用的标准为ASTM E18—2020《金属材料洛氏硬度的标准试验方法》,测试位置见图2,测试结果见表4。

图2 石油钻杆焊区硬度测试部位示意

表4 摩擦焊缝硬度试验数据 HV

3.5 金相组织

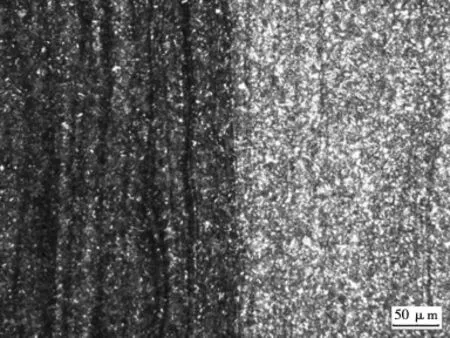

(1)焊区的显微组织显示,钻杆管体和工具接头融合良好,无裂纹、夹杂、未熔合等缺陷(图3)。

图3 焊缝融合处200×金相组织

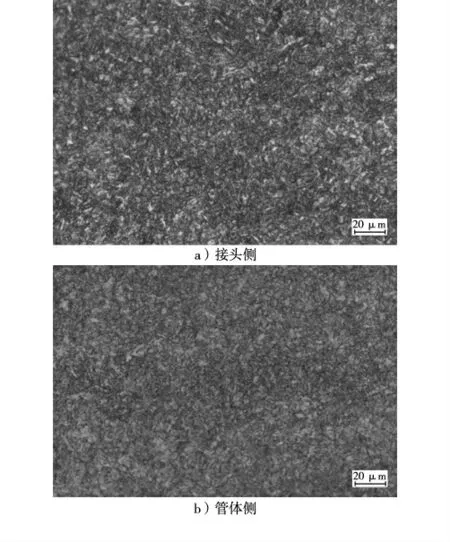

(2)热处理后得到的组织为回火索氏体,其500×的影像如图4 所示。

图4 焊区500×的金相组织

4 结束语

本文通过对石油钻杆摩擦焊接和焊缝的热处理的探讨,设计出一套可行的制造高韧性石油钻杆焊缝的工艺,同时提出制造过程中应注意的关键点和细节,希望能够为相关人员提供一些帮助,让他们了解到更多的此类知识,未来可以更好地完成相关工作。