房屋建筑工程钻孔灌注桩施工技术应用研究

吕东鑫

(中国土木工程集团有限公司,北京 100038)

1 引言

钻孔灌注桩是桩基础的一种常见形式,因其具备占地少、承载力大以及施工速度快等优点, 广泛应用于各类建筑工程中。 在实际施工操作中,钻孔灌注桩施工包括测量、混凝土制备与灌注等工作,并且极易出现桩位偏差、孔底沉渣、桩体混凝土夹泥与断桩等质量问题, 导致了房屋建筑往往出现难以满足相关规范要求的问题。 因此,在实际施工中,尤其要把握钻孔灌注桩施工技术的步骤和实际应用, 在此基础上加强施工准备,把握好各环节的施工质量控制,确保钻孔灌注桩的成桩质量。

2 钻孔灌注桩施工技术的基本机理和步骤

钻孔灌注桩是一种基础结构。其基本原理是通过增加地基的承载力和稳定性来提高整体地基结构的稳定性。 钻孔灌注桩的施工步骤通常为:确定桩的位置和数量,然后进行钻孔,安装钢筋和桩笼,最后进行混凝土灌注。 这一过程需要严格控制钻孔的深度和直径,以及钢筋和混凝土的密度和质量。

3 钻孔灌注桩施工技术的应用与效果

3.1 在房屋建筑中的应用案例

钻孔灌注桩可以用于提高地基的承载力, 确保建筑物安全稳定。 钻孔灌注桩施工时,先进行钻孔,然后将钢筋笼置入桩孔中,再将混凝土灌入孔中,形成一根钻孔灌注桩。 一般来说,钻孔灌注桩的直径为30~120 cm,长度也可达到100 m 以上。 钻孔灌注桩不仅可以提高地基的承载力,还能提高地基的稳定性和抗震性能。 在建造重要的城市基础设施和大型建筑物时经常使用此方法。 钻孔灌注桩具有较好的抗震性能和稳定性,可用于抵御地震和地质灾害。 在地震中,建筑物受到地震力的冲击,会产生振动和位移,这就需要地基具有足够的抗震能力。 钻孔灌注桩可以通过提高地基的承载力和强度提高建筑物的抗震性。 钻孔灌注桩还可以用于地下水的控制、土壤的加固、边坡的防护等方面,以在面对地质灾害时保护建筑物的安全。

3.2 钻孔灌注桩施工技术的效果评估

钻孔灌注桩的抗震性能和结构稳定性是施工效果评估的两个关键指标。 抗震性能是指建筑物在地震中抵抗破坏的能力,而结构稳定性是指建筑物在不同环境下的结构稳定程度。经考察,使用钻孔灌注桩的建筑物具有较好的抗震性、稳定性和耐久性。在施工过程中,质量是首要考虑的问题。 钻孔灌注桩的质量受到多种因素的影响,如混凝土的配合比、混凝土骨料的质量、施工设备的品质等。 施工后,钻孔灌注桩的耐久性也需要考虑,使其寿命应能够满足建筑物的使用年限。 经过耐久性测试, 使用钻孔灌注桩的建筑物具有长久的稳定性和耐久性。 在施工过程中,成本和效益也是需要考虑的因素之一。钻孔灌注桩的施工成本受到多种因素的影响,如围岩类型、钻孔深度、孔径大小、混凝土骨料的质量、施工设备等。 钻孔灌注桩的效益主要体现在可以提高建筑物的抗震性能、 稳定性和耐久性,减少后续事故的发生。 因此,施工钻孔灌注桩具有长期的效益[1]。

4 钻孔灌注桩施工技术的要点

4.1 施工工作的准备

4.1.1 钻机

根据房屋建筑施工中成孔方法与钻孔出渣的基本特征,钻机主要可以分为:正反循环回转钻、螺旋钻、冲抓冲击钻以、钻头钻等类型,在房屋建筑工程中需要根据地质地貌择优选择。

4.1.2 场地准备

房屋建筑工程施工现场需要确定桩基设计平面尺寸、钻机数量以及移位要求、施工方法。

4.1.3 测量放样

测量放样是钻孔灌注桩施工前的关键工作。 施工测量主要采用单个导线点的方式进行放样, 结合定点校准一次性完成桩位的放样, 通常需要严格控制桩位放样误差不超过5 mm;表桩桩位直径50~70 mm,下桩深约为30 cm,用红漆区分标注[2]。

4.2 钻孔灌注桩施工技术的要点分析

4.2.1 钻孔工艺

钻孔一般分为螺旋钻几成孔、正循环回转法成孔、反循环回转法成孔、冲击钻机成孔。

1)螺旋钻机成孔

螺旋钻机成孔主要分为长螺旋与短螺旋钻机成孔两种工艺方法。 长螺旋钻机成孔的施工过程主要为:钻机就位后使用电动机带动钻杆转动螺旋叶片旋削土,经过出土器排出孔外,测深标尺测量深度,达到预定钻孔深度要求后提起钻杆,反复测量孔深与虚土厚度。 短螺旋钻孔与长螺旋钻孔一样,区别在于钻进时切削下来的土块需要提钻反转甩落在地。

2)正、反循环回转法成孔

正循环回转法主要是通过电机动力带动空心钻杆转动,将扭转的动力传送至钻锥, 当钻锥受到重压时进行泥沙的切削。 钻进时,当钻进刃脚1 m 后,按照土质钻进,当护筒外侧的土层松散时,需要提起钻锥往孔中倒入黏土,同时放下钻锥倒转,使胶泥挤入孔壁堵住漏浆的孔隙,进一步稳住泥浆继续钻进[3]。 每钻进2 m 需观察地层的变化情况,在泥浆槽中取样钻渣并记录。 无论采用正循环回转法还是反循环回转法钻孔,为避免出现扩孔率较大现象,一般都采用减压钻进的方式,通常选择钻压直径1.1 mm 标准孔最大钻压为20 kN。 反循环回转成孔方法亦同理。

3)冲击钻机成孔

主要是在埋好的护筒以及护壁泥浆黏土施工完成后,将钻机对准桩孔中心钻进, 施工过程中需要不同土层的特性选择符合实际需要的冲程,一般遇到岩石类土层时,宜采用高冲程(100 cm);遇到砂类土层时,宜采用中冲程(75 cm)。 遇到松软土层时,为防止斜孔以及塌孔等发生,选择十字形钻锥冲击钻进,掏渣应勤防止事故发生[4]。

4.2.2 混凝土灌注要点

混凝土灌注施工工艺主要包含为:清孔、钢筋骨架制作与就位、混凝土配制、混凝土灌注的方法。

1)清孔

清孔是通过抽浆与换浆的方法清孔, 抽浆主要是利用钻机反循环系统的泥石泵吸孔底沉渣5~15 min;换浆是将钻锥在离孔底20 cm 距离时上提, 将通过将高纯度的泥浆灌入把钻孔沉渣泥浆换出,从而更好地保障混凝土的灌注质量。

2)钢筋骨架制作与就位

钢筋骨架一般采用箍筋成型法制作,要求保护层厚度为6~8 cm,焊接钢筋耳朵的方法设置保护层。

3)混凝土的配制

参照JGJ 106—2023《建筑桩基技术规范》,一般选择粗骨料碎石、细骨料中砂;水泥标号不低于425(强度为42.5 MPa),用量≥350 kg/m3;混凝土含砂率一般为40%~50%,水灰比为0.5~0.6。

4)灌注方法

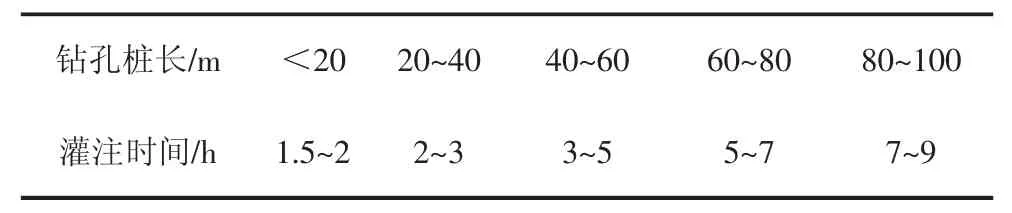

目前,在房屋建筑的实际要求下,混凝土灌注施工主要采用直升导管法灌注[5]。 参照JGJ 106—2023《建筑桩基技术规范》规定,在不饱和黏性土、风化岩砂土等中灌浆压力3~10 MPa;在饱和土中则需要灌浆压力在1.2~4 MPa,选择强制式混凝土拌和机,根据施工经验,一般灌注时间按照桩长度而变化,具体见表1。

表1 灌注时间表

根据表1 中的灌注时间, 在灌注前需要对孔底沉渣进行最后一次测定,符合施工要求然后再灌注首次混凝土,观察混凝土下降的情况,保证成桩的效果。

4.2.3 成孔质量控制

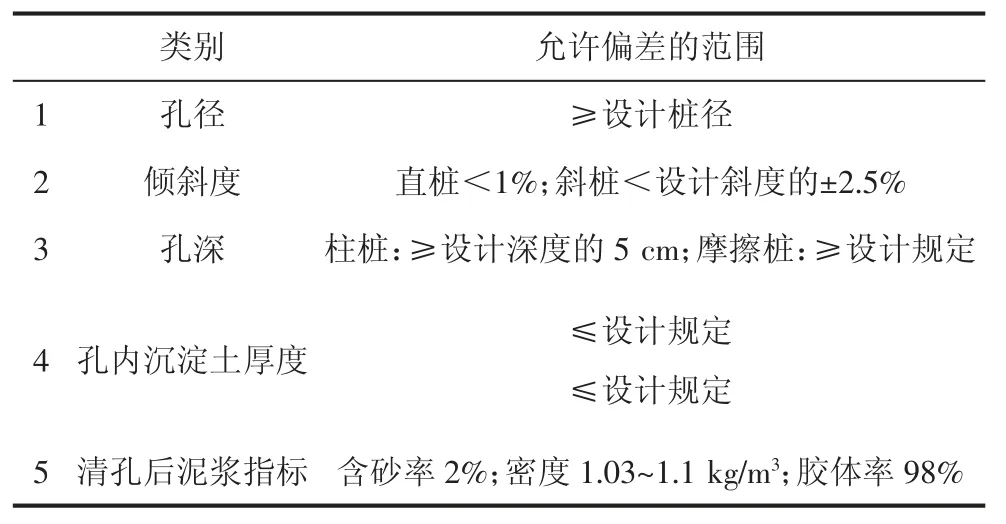

由于在实际施工中,允许钻孔灌注桩成孔质量存在偏差,但是,需要将偏差控制在相关规范的允许范围内。 钻孔灌注桩成孔质量允许偏差范围见表2。

表2 钻孔灌注桩成孔质量允许偏差范围

5 结语

钻孔灌注桩施工技术是房屋建筑领域中一种重要且不可忽视的技术。 它在地基处理、抗震性能、结构稳定性以及工程质量和耐久性方面都发挥着重要的作用。 随着新材料、新技术的不断出现,钻孔灌注桩施工技术也在不断创新和发展。 在未来,随着人们对建筑物安全和稳定性要求的不断提高,钻孔灌注桩施工技术将有更广阔的应用前景, 为工程建设提供更安全、稳定、环保的施工条件。