海上油田大斜度井缆控智能分层注聚技术研究及应用

张乐,刘长龙,寇磊,陈征,张璐,徐元德,王胜,薛德栋

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海油能源发展股份有限公司工程技术分公司,天津300452)

目前,国内外针对缆控智能分层注聚技术还未开展相关的室内研究及矿场试验,但海上油田由于大斜度井、水平井居多等特点,其研发的缆控智能分层注水技术已累计应用90 多口井,缆控智能分层注水工艺通过地面系统远程控制井下分层测调注水工作筒,实时获取注入井单层注入量、温度及压力,同时可根据配注方案快速调整各层注入量,满足油藏需求[1-5]。该技术在实现不同注入参数长期动态监测条件下,有效降低了注入井测试的成本。鉴于此,开展海上油田缆控智能分层注聚测调技术研究,研发新型智能注聚工具实现大斜度井的分层注入,利用地面控制系统通过电缆传输相关注入配注参数,控制井筒内的缆控智能注聚工作筒边测边调[6],从而提高注聚井测调效率和油藏配注达标率,为海上油田高效开发提供技术支撑。

1 海上油田聚驱技术现状

1.1 海上油田聚驱潜力研究

国内外针对水驱提高采收率技术的研究越来越深入,已经形成了多种分层注入工艺技术,其配套的井下工具也已完成系列化研制[7-9]。但是注水不能很好地解决大井距深部高渗突进等非均质性问题。海上油田目前有1 000 多口注水井,且注水井还在日益增多,水驱产量占总产量的94.3%。大多数产量比例达70%的主力油田已进入高含水期,海上油田稳产增产急需有效的稳油控水技术[10]。聚合物驱是在注入水中加入少量水溶性高分子聚合物,通过增加水相黏度和降低水相渗透率来改善流度比、提高波及系数,从而提高原油采油率[11-14]。

1.2 海上油田分层注聚存在问题

海上油田注聚工艺以单管分层注聚工艺为主,但仍存在以下问题:

1)测调作业需要占井口,海上油田作业量大,作业窗口少,单井调配次数受限。

2)无法在线实时监测井下配注参数,缩短配注策略响应时间,提高决策效率。

3)现有配注工艺没有管柱外压力监测功能,无法直观判定井下地层注入情况。

因此,需要开展海上油田大斜度井缆控智能分层注聚技术研究,实现注聚井单层流量、压力、温度等参数的实时监测及流量控制,提高流量测调效率,保障聚合物黏度保留率,为提高海上油田采收率提供技术支撑[15-16]。

2 缆控智能分层注聚工艺

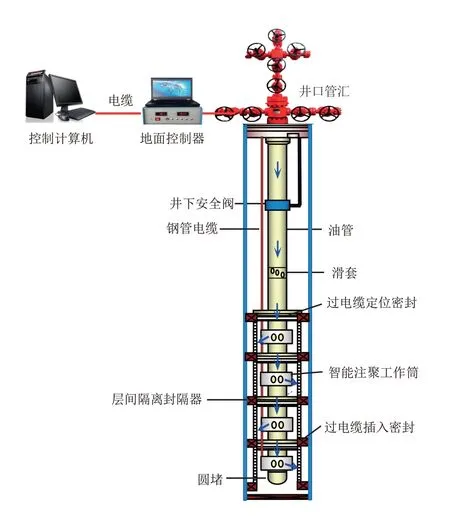

2.1 缆控智能分层注聚系统的组成

缆控智能分层注聚系统由地面设备和井下工具组成,地面设备:中控室的控制计算机、电缆、地面控制器及井口管汇;下井工具:井下安全阀、滑套、层间隔离封隔器、过电缆定位密封、过电缆插入密封和智能注聚工作筒等组成见图1。

图1 缆控智能系统分层注聚测调系统Fig.1 Layered polymer injection and testing system of cable control intelligent system

2.2 缆控智能分层注聚工艺原理

工艺原理:按照作业目标井分层数准备相应数量的电动注聚工作筒,完井时随分层注水管柱下入,同时下入单芯钢管电缆与各级井下电动注聚工作筒连接,地面系统通过电缆完成井下智能注聚工作筒开度调节,同时反馈实时流量、压力、温度等监测数据,实现分层注聚量自动调整。

2.3 缆控智能分层注聚配套工具创新性

1)智能注聚工作筒:根据油藏需求,对注入井的各层段安装缆控智能注聚工作筒,各层段由层间隔离封隔器、过电缆定位密封、过电缆插入密封隔开,其内部主要组成部件为高效保黏的摩阻管(摩阻管开度调节机构实现各层注聚量调配)、实现井下参数在线监测的传感器(包含流量、压力、温度)、电缆系统。

2)地面监控系统:在地面条件下,利用控制计算机实时记录各注入层段重要参数。当油藏配注方案进行调整时,地面上位机通过地面控制器与井下缆控智能注聚工作筒双向通信改变注入量,满足油藏需求。

3)数据采集:温压检测电路设计,采用∑-Δ模数转换芯片,对温度和压力传感器数据进行量化,精度更高,稳定度更好。

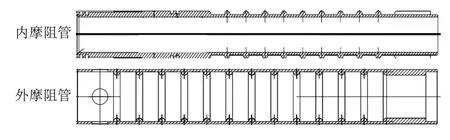

4)流量调节模式:采用内外2个摩阻管设计,通过电机带动丝杠转动,实现滑动块的移动,从而带动中心摩阻管道移动,调节智能注聚工作筒的聚合物流道大小。聚合物溶液流经环形连续扩缩环空后,从智能注聚工作筒的出口流入当前层位。

2.4 缆控智能分层注聚技术特点

1)适用于防砂完井和套管完井。

2)能够实现井下流量、压力、温度等参数的实时监测,并可实现管柱在线验封、单层流量在线调配功能。

3)最大适用井深4 000 m,不受井斜限制。

4)地面控制器指令匹配平均单井2~3 h,不占用海上平台作业窗口。

3 关键工具结构设计研究

3.1 缆控智能注聚工作筒

3.1.1 缆控智能注聚工作筒创新结构设计

缆控智能注聚工作筒主要结构为:上接头、下接头、流量计、电路板、电机、中心管等组成。流量调节方面与常规的注水工具不同,采用摩阻管通道设计实现注聚流量调节,确保大流量聚合物流经调节通道后黏度。流量计选型方面由于注聚合物具有大分子和高黏度等性质,井下常用的超声波、差压、涡轮、多普勒等成熟的流量计量方式不再适用,针对聚合物的特性研制专用电磁流量计进行计量[17]见图2。智能注聚工作筒与常规智能测调注水工作筒的结构对比见表1。

表1 注水与注聚工作筒结构对比Table 1 Comparison of structure of water injection and polymer injection working cylinders

图2 缆控注聚工作筒结构示意图Fig.2 Schematic diagram of structure of cable control polymer injection pipe

3.1.2 智能注聚工作筒技术指标

智能注聚工作筒材质上优选双向不锈钢,保证机械部分不生锈,而且具有耐冲蚀特点。

智能注聚工作筒技术参数:①外径114 mm,内径44 mm;②最高耐压60 MPa,最高耐温120 ℃;③单层最大流量600 m3/d;④流量测试精度大于等于95%;⑤保黏率大于85%。

3.1.3 智能注聚工作筒结构特点

1)智能注聚工作筒选用了电磁流量计,对电磁流量计进行了二次密封结构设计:一次密封采用高硬度绝缘材料+O 圈,防止中心通道高压液体进入电磁流量计内部;二次密封采用耐腐蚀金属+O 圈,防止一次密封失效后,液体入侵工具内部,破坏工具其他电路模块,影响工具寿命。解决了普通电磁流量计井下密封困难的问题,保证仪器可靠性。

2)流量计电路选用正弦波励磁,通过高共模抑制比差动放大器信号放大,并利用高精度模拟乘法提取流量电信号,测量范围宽、精度高,能够实现精细化聚合物流量测量。

3.2 摩阻管结构设计

摩阻管为由内摩阻管与外摩阻管组成,摩阻管保黏结构设计时,实现大注入量、高保黏的同时,保留大中心通道(内径44 mm)见图3。

图3 保黏结构示意图Fig.3 Schematic diagram of adhesive retaining structure

3.3 地面控制系统

3.3.1 主要功能及技术参数

控制器采用防爆设计,内置计算机及测控软件可与有缆注聚工作筒配套使用,为工作筒提供可靠配套工作电源,操作指令控制有缆智能配聚器配套使用测量和控制功能。同时控制工作筒实时显示注入参数,并完成单层流量控制,自备多种过载断电保护功能[18]。地面控制器技术参数:①工作环境温度:-45~+85 ℃;②供电电压:AC220 V±15%,50 Hz;③输出电流:0~1 A;④最大通讯距离:4 000 m。

3.3.2 技术创新性

与常规缆控智能注水地面控制器对比:①优化信号载波传输方式,增强信号抗干扰能力;②改进信号滤波电路参数,提高滤波处理能力;③增设隔离式安全栅,提高系统的抗干扰能力;④改化输出继电器,提高输出超载保护反应速度及线路承载能力。

3.4 缆控智能分层注聚系统性能测试试验

3.4.1 流量计精度测试试验

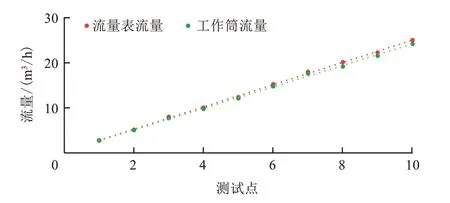

为了提高分层注聚井井下各层流量测试精度,开展电磁流量计在聚合物溶液中的流量精度测试试验,通过测试结果对在用电磁流量计相关参数进行修正,进而降低其测量误差,达到准确计量各层注入量的目的[19-20]。

在聚合物中精度测试流量点设计:3、5、8、10、12、15、18、20、22、25 m3/h 时共10 个流量点。注聚工作筒水嘴开度分别设计为100%开度下进行测试试验(图4)。

图4 流量计精度测试试验Fig.4 Accuracy test of flowmeter

在聚合物溶液中测试结果:最大误差为4.79%,最小为1.56%,平均误差为2.97%,精度测试误差范围在5%以内,可以用于注聚过程中的流量计量。

3.4.2 工作筒保黏测试试验

聚合物为常规的聚丙烯酰胺,测试质量浓度为1 500 mg/L,配液温度为45 ℃,平均黏度45 mPa·s。设置流量为3、10、15、20、25 m3/h,实验过程中取样并记录摩阻管前后压力、黏度值数据(图5、图6)。

图5 不同开度、不同流量下保黏率测试试验Fig.5 Test of viscosity retention rate under different opening and flow rate

图6 不同开度、不同流量下节流压差测试试验Fig.6 Test of throttle pressure difference under different opening and flow tate

保黏率测试试验结果:缆控智能注聚工作筒在不同流量不同开度条件下,形成节流压差小于4 MPa,保黏率大于85%,性能较好。

4 现场应用

缆控智能注聚系统目前已经在海上油田大斜度试验井做了相关的试验,试验中智能注聚工作筒调节工作稳定,流量、压力数据测试正常,配注量满足地质要求,该系统达到了设计的要求。

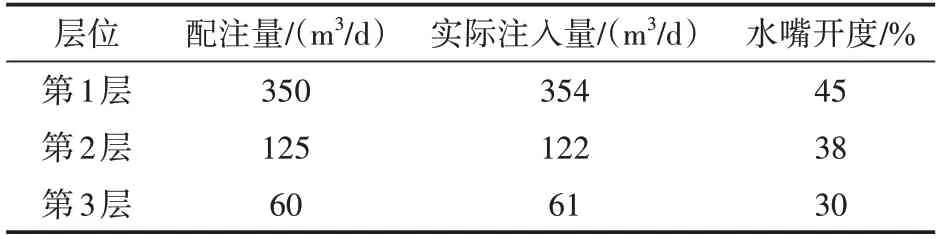

2023年7月,该工艺在M 井实施,该井最大井斜69.7°,属于大斜度井。分注层段为3 层,管柱下入后分注正常,具体配注量见表2。

表2 H油田M井缆控智能注聚系统测试数据Table 2 Test data of cable control intelligent polymer injection system for Well-M in H Oilfield

5 结论

1)缆控智能分层注聚技术有效解决了目前海上油田分层注聚井测调配注效率低、适用井斜小于60°、占用平台作业窗口等问题。

2)创新研制了缆控智能注聚工作筒及配套地面控制器,实现了海上油田注聚井的单层流量、压力、温度等参数的实时监测及流量控制。

3)采用的电磁流量计最大误差为4.79%,最小为1.56%,平均误差为2.97%,精度测试误差范围在5%以内,可以用于注聚过程中的流量计量。

4)研发的缆控智能注聚工作筒在不同流量不同开度条件下,形成节流压差小于4 MPa,保黏率大于85%,性能较好。

5)缆控智能分层注聚技术减少了注水井常规聚驱、验封测试的成本,具有广泛的应用前景。