2219铝合金CMT电弧增材熔滴过渡行为

倪允强,杨健楠,方学伟,3,张长春,李春旭,王健,卢秉恒,3

(1.潍柴动力股份有限公司,潍坊,261061;2.西安交通大学,机械制造系统工程国家重点实验室,西安,710054;3.国家增材制造创新中心,西安,710117)

0 序言

随着航空航天、国防领域的零部件向着高性能,低成本,长寿命,轻量化方面发展,典型特构件越来越多的采用整体结构,而金属增材制造可以实现传统制造方法难以实现的高度复杂金属构件一体化制造[1].其中,电弧熔丝增材制造技术(wire-arc directed energy deposition,wire-arc DED)是以丝材为原料,通过电弧将丝材逐层熔化堆积形成致密金属零部件的过程,适于铝合金构件一体化制造,且具有高沉积效率和材料利用率等特点[2].

根据wire-arc DED工艺热源特性的不同,分为熔化极气体保护焊(gas metal arc welding,GMAW),钨极气体保护焊(gas tungsten arc welding,GTAW)和等离子气体保护焊(plasma arc welding,PAW).冷金属过渡(cold metal transfer,CMT)是GMAW的一种创新与变型,与传统GMAW相比,焊接过程热输入低且可控,通过数字化控制与机械回抽的方式控制送丝过程的往复运动[3].Al-Cu二元合金是具有代表性的2系可热处理强化合金,广泛应用于航空航天领域.然而,目前针对2系Al-Cu合金研究主要集中在基础工艺探索阶段.Eimer等人[4]作为wire-arc DED技术发展的引领者,针对2219合金的wire-arc DED成形工艺参数,气孔分布缺陷以及力学性能进行了分析;Fang等人[5-6]针对2219铝合金系统地开展了CMT成形基础工艺研究,确定了成形2219铝合金的最佳模式和工艺参数,发现采用CMT和交流脉冲模式下2219铝合金抗拉强度较高,并利用气动锤击和激光冲击等外场辅助手段进一步实现了强韧性同步提升.目前铝合金CMT电弧增材制造中,气孔是成形件的主要缺陷之一,存在包括丝材质量,成形工艺等众多影响因素[7].不同电弧模式下实际热输入和熔滴过渡形式均有明显的差异,进而导致成形形貌和力学性能[8-9].鉴于CMT电弧模式对增材成形2219铝合金有着非常显著的影响,该文基于单道沉积工艺试验与高速摄影结果,研究CMT电弧模式对2219铝合金电弧增材制造熔滴过渡和熔池流动行为的影响规律,为后续的工艺参数优化提供指导.

1 试验方法

1.1 试验设备

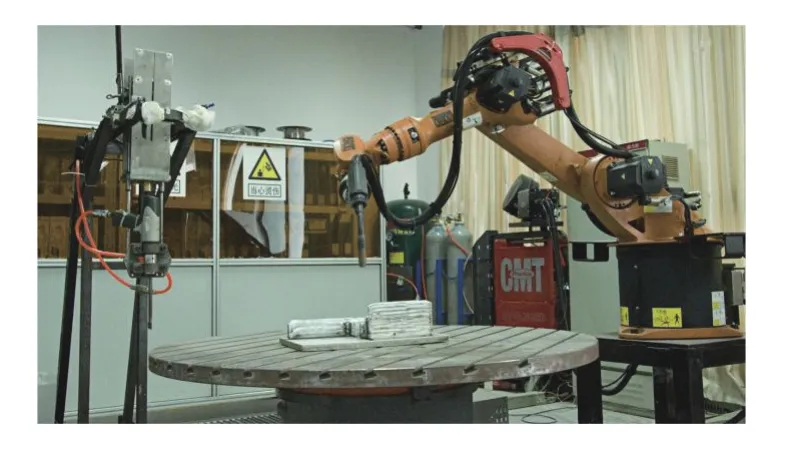

冷金属过渡增材制造系统硬件组成实物如图1所示,FRONIUS-CMT Advanced 4000 R 焊机作为成形系统热源,配套选用FRONIUS-VR-1550送丝装置.焊机包含CMT,脉冲CMT(pulse CMT,CMT+P),变极性CMT(advanced CMT,CMT+A)和脉冲+变极性CMT(pulse advanced CMT,CMT+PA)共4种不同的模式,可以同时满足多种焊接要求.运动执行机构采是德国KUKAKR16六自由度机器人,可以灵活匹配以满足应用需求,机械臂及关节由伺服电机驱动.焊枪由专用连接装置固定在机器人末端执行器上,CMT焊枪随机器人移动完成数字模型中的预设轨迹逐层累加成形.在焊接过程中持续供应纯度大于99.99%的氩气,气流量约为20 L/min,成形过程中隔离和保护熔池,保证高质量稳定堆焊成形.

图1 CMT增材制造系统硬件组成Fig.1 CMT additive manufacturing system

高帧率的工业摄像机用以捕捉和研究不同模式的焊接成形过程中熔滴过渡形式,其型号为Phantom VEO410L.为获得高锐度的焊丝末端熔滴过渡过程图像,摄像系统选用日本尼康原厂200 mm定焦微距镜头.同时为最大程度上减小强烈电弧光的干扰,规避无关波段光谱影响,镜头前部安装专用特定810 nm窄带波长滤光片,高速摄像机使用过程实物如图2所示.

图2 熔滴过渡形式高速数据采集系统Fig.2 Physical setup of high-speed data acquisition system

焊接过程的电信号参数主要指焊接电流以及电弧电压,不同的焊接模式对应不同焊接电流和电弧电压波形.其硬件组成如图3所示,从CMT焊接电源分别接出两路,1路接电压传感器,将成形过程中电弧电压转化成0~ ±10 V的NI可采集信号;焊接地线接霍尔电流传感器,地线从霍尔电流传感器中间孔穿过,成形过程线源中存在的电流信号被传感器转化成0~ ±10 V的电压信号.

图3 CMT成形过程电信号采集单元Fig.3 Electrical signal acquisition device for CMT molding process

1.2 材料与方法

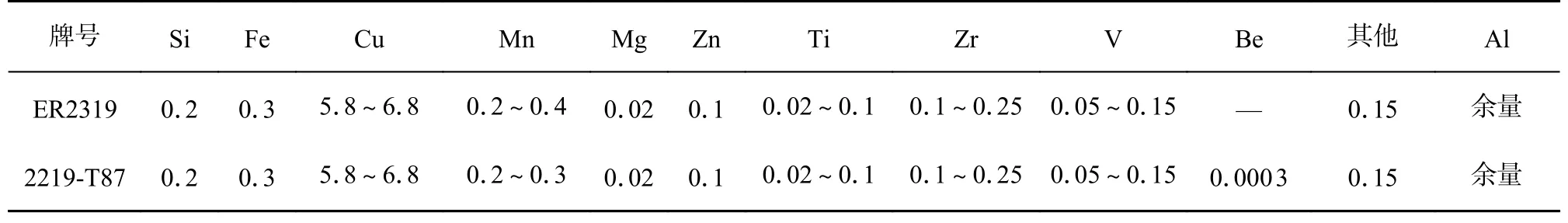

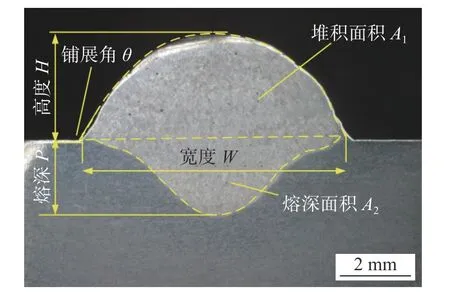

试验采用ER2319铝合金焊丝作为沉积原材料,焊丝直径1.2 mm,采用2219-T87轧制态铝合金板材作为成形基板,基板尺寸500 mm ×500 mm × 30 mm.焊丝和板材的成分如表1.试验前,基板表面采用砂轮机打磨光亮,并用无水酒精擦拭后烘干.对单层焊道试样使用线切割沿垂直于成形方向切开获得的单层焊道横截面,经打磨、抛光和腐蚀后采用体视显微镜观测其宏观形貌,单道单层截面的几何形状定义如图4所示.图4单层焊道试样稀释率为

表1 2319铝合金焊丝和2219铝合金基板成分表(质量分数,%)Table 1 Chemical compositions of 2319 wire and 2219 plate

图4 单道单层几何形状定义Fig.4 Geometry definition of single pass

式中:A1为堆积面积;A2为熔深面积.

2 结果与讨论

2.1 CMT电弧模式对熔滴过渡与熔池流动行为的影响规律

2.1.1 CMT+P模式熔滴过渡理论分析

焊接模式CMT+P是将CMT过渡和脉冲过渡相结合,在脉冲段采用较高的电流以快速熔化焊丝形成熔滴并高频过渡至熔池,同时CMT段保留了低热输入的特点[10].下面以送丝速度vW为6 m/min,焊接速度vT为0.5 m/min为例,对波形及熔滴过渡过程进行详细研究如图5所示.CMT焊接周期的输出电压反映了电流输出与负载电阻动态变化的共同作用,因符合欧姆定律而不可单独设定与控制.脉冲段主要包括脉冲段基值信号和脉冲段峰值信号,0 ms是上个周期的短路过渡的结束,也是下个周期的开始.起始阶段电流略高于脉冲基值电流,在电流达到峰值前焊丝末端在大热输入下快速熔化形成熔滴.当5.6 ms时,电流达到峰值弧光强度最高,在电磁收缩力和重力的促进作用下熔滴逐渐脱离固态焊丝尖端[11];当7.2 ms时,脉冲信号结束,熔滴即将脱离焊丝尖端,此时弧长最短,输出电压降至脉冲段最低值.此后电流信号处于基值,电弧强度有所增加,对焊丝加热作用较小,焊丝端略有熔化,前个熔滴与焊丝尖端脱离至熔池;当8.4 ms时,下个脉冲信号开始.1个脉冲会产生1个熔滴,以射滴过渡的形式过渡到熔池中,过程稳定可控[12-13].CMT段主要包括CMT段基值信号和短路信号.当91.5 ms时,CMT段开始,电流下降到CMT段基值电流,电弧继续燃烧焊丝前伸;当94.5 ms时熔滴产生且尺寸在不断增大,但增长速度较慢,能保持熔滴不与焊丝尖端脱离而出现射滴过渡;当98.3 ms时,熔滴与熔池接触导致短路,短路电流有所降低而电压几乎降为0,短路段热输入几乎为0,降低了整体的热输入值,熔滴短路过渡在低热输入下发生,焊丝在机械作用下回抽;当104.4 ms时熔滴与熔池脱离接触,CMT段结束从而进入下个周期[14].

图5 CMT+P模式电流电压波形图及熔滴过渡高速摄影图像Fig.5 Current-voltage waveform and high-speed photography of droplet transfer in CMT+P mode

2.1.2 CMT+PA模式熔滴过渡理论分析

CMT+PA模式在单独CMT基础上增加脉冲信号和交流信号.1个CMT+PA周期主要包括正极性(electrode positive,EP)阶段和负极性(elecrode negative,EN)阶段两个阶段[15].EP段与CMT +P模式的脉冲段相似,多个高频脉冲信号熔化焊丝,熔滴以射滴过渡形式进入熔池,而EN段转变了电源正负极性,多个负值CMT信号使得熔滴以短路形式过渡,下面以送丝速度6 m/min,焊接速度0.5 m/min为例,对波形及熔滴过渡过程进行详细研究,如图6所示.

图6 CMT+PA模式电流电压波形图及熔滴过渡高速摄影图像Fig.6 Current-voltage waveform and high-speed photography of droplet transfer in CMT+PA mode

EP段的电流信号为正值,均为脉冲信号,包括脉冲段峰值信号和脉冲段基值信号两部分.焊丝抽离熔池,结束短路过渡并起弧,新周期在42.2 ms开始.起始阶段电流略高于脉冲基值电流,有利于从EN段短路电流到脉冲电流的顺利过渡,脉冲信号的高能量,高频次迅速熔化焊丝;在48.2 ms达到EP段峰值电流,熔滴逐渐与焊丝尖端分离,当50.3 ms时熔滴即将与焊丝尖端分离,脉冲信号结束,电压降至较低值.此后,在脉冲基值信号阶段燃弧状态保持,熔滴逐渐进入熔池[16].与CMT+P模式脉冲段相同,1个脉冲信号起弧1次,出现1个熔滴.EP段提供大的热输入并实现熔滴过渡过程的稳定控制.

当EP段结束后EN段开始时,EN段焊丝作为阴极,电弧在焊丝端处燃弧,电弧会沿焊丝“上爬”,清理焊丝表面氧化膜,焊丝端被包裹在电弧中[17].EN段熔滴与熔池接触发生短路,电源正负极性转变,此时焊丝端为阴极,基板为阳极,电流信号变为负值;包括EN段峰值信号,基值信号和短路信号3部分.EN段在104.1 ms开始,首先是熔滴以短路过渡进入熔池电压降至几乎为0,在机械力作用下焊丝回抽帮助熔滴稳定过渡,促进熔滴与熔池分离,即刻开始起弧[18].114.0 ms达到EN段峰值电流,熔滴形成电流降低到基值,熔滴尺寸不断增大并随焊丝前伸.直到121.0 ms熔滴与熔池接触,短路阶段开始.短路信号电流绝对值先降低再增大到基值信号同等值,这是为了增加开始燃弧的能量,保证焊接过程稳定,而焊丝回抽熔滴与熔池分离,短路信号结束之后开始下个负值CMT信号.

2.2 CMT+P模式下熔滴过渡与熔池流动行为

2.2.1 不同送丝速度对CMT+P模式熔滴过渡行为的影响

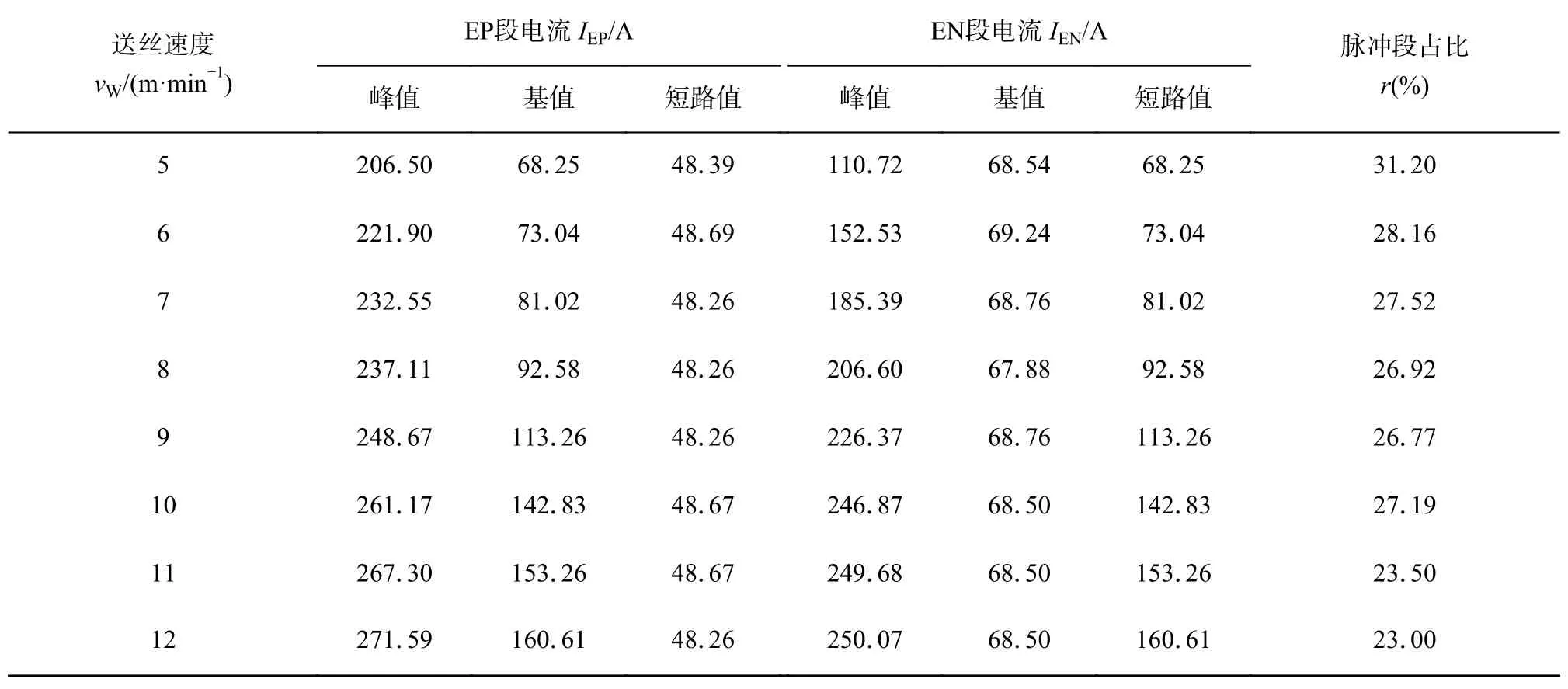

由于采用了一元化焊接模式,当送丝速度改变时,焊机通过调整电流输出波形和送丝速度以提供较为合适的熔滴过渡方式,保障焊道成形质量.在CMT+P模式下,选择3组不同送丝速度,分别为5 m/min,7 m/min和9 m/min,用以分析送丝速度对熔滴过渡行为和成形质量的影响,当焊接速度为0.5 m/min时对应的电流电压曲线实测结果如图7所示.由图7可知,送丝速度从5 m/min增大到9 m/min脉冲段占据整个周期的比例均在80%以上.分别统计不同送丝速度1个周期两个阶段的特征电流如表2所示.

表2 特征电流参数统计Table 2 Statistical results of characteristic current parameters

图7 不同送丝速度电流电压波形图Fig.7 Current-voltage waveforms at various wire feeding speeds.(a) vW=5 m/min;(b) vW=7 m/min;(c) vW=9 m/min

当送丝速度增大时,脉冲段峰值电流和CMT段短路电流几乎不变,而脉冲段基值电流和CMT段基值电流一直在增大,导致熔滴直径不断增大.根据表2可知,当送丝速度从5 m/min增加至7 m/min时,脉冲段基值持续时间缩短,即脉冲信号的数量由18个持续增加至33个,而当送丝速度由7 m/min增加至9 m/min时,脉冲信号的数量保持不变,脉冲基值电流却有大幅度增加.焊接过程中的热输入Q计算公式为

式中:Q为时间t1~t2之间的热输入;Ui和Ii为瞬时电压和电流;v为焊接速度.

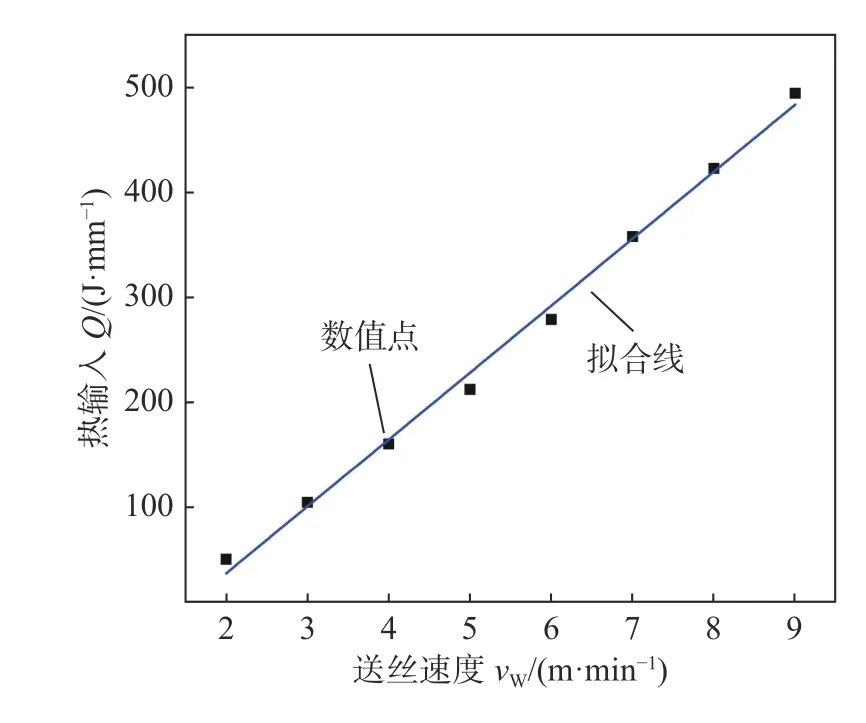

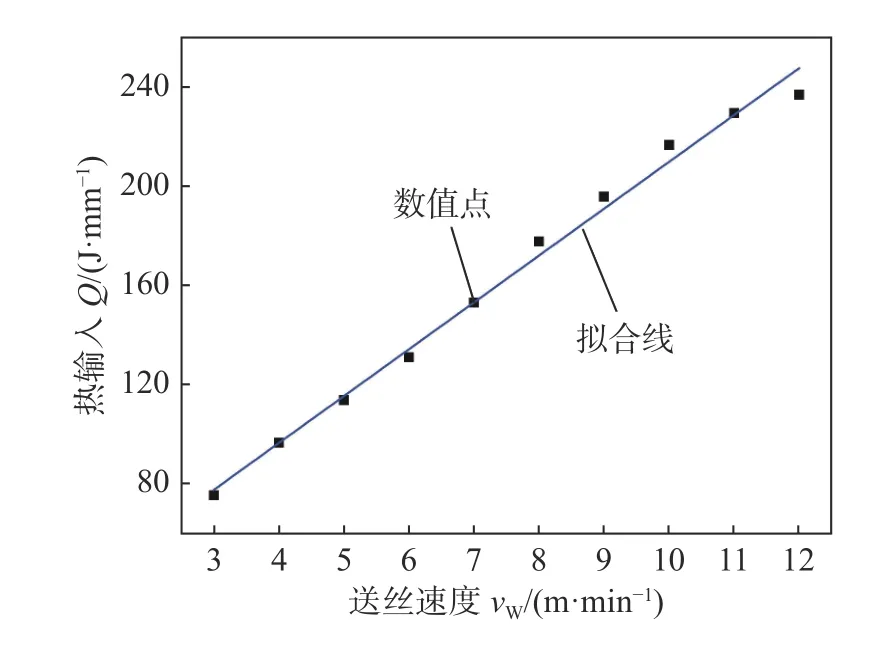

根据式(2)可知,当基值电流增加和脉冲数量增加均会导致热输入增加.由式(2)计算得到热输入与送丝速度的关系,焊接速度均为0.5m/min,如图8所示.

图8 热输入Q与送丝速度vW的关系Fig.8 Correlation between Q and vW

图8中热输入值Q与送丝速度成高度线性关系,即为

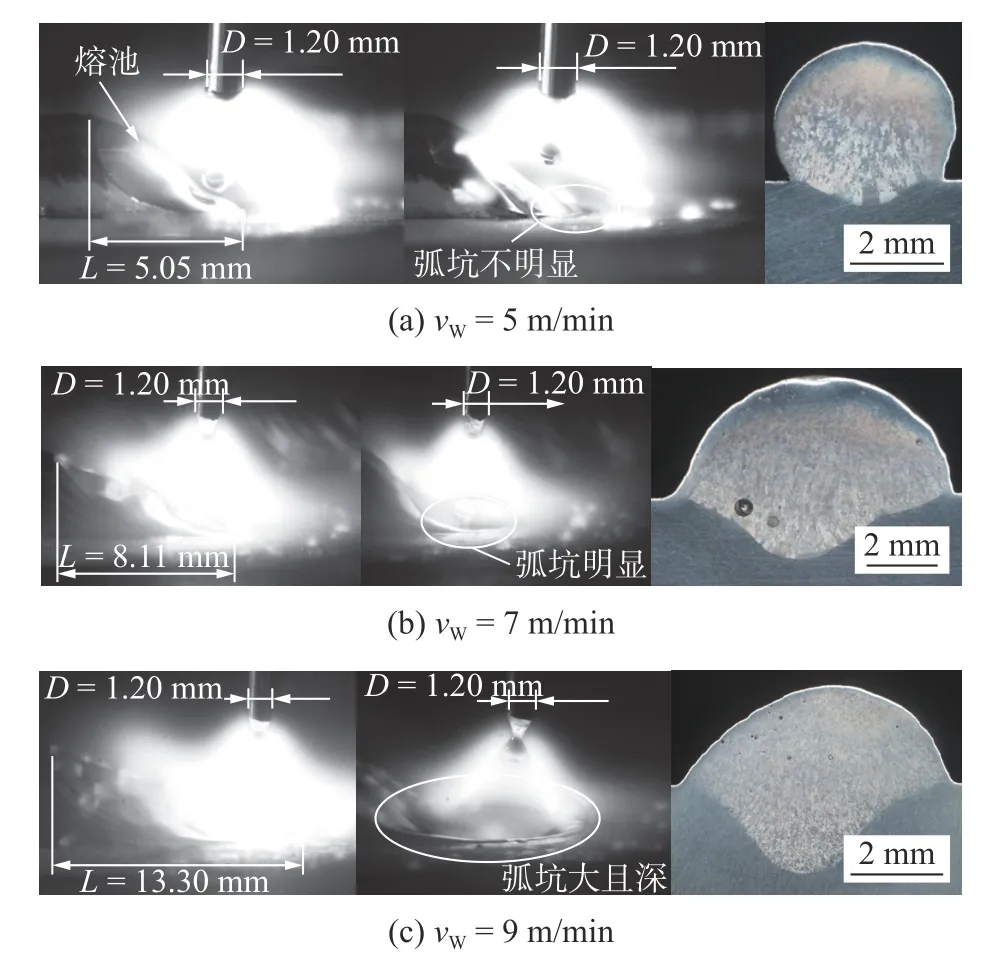

相关系数值大于0.99,当送丝速度增加时,热输入值也不断增大,给定送丝速度可计算对应的热输入值.当焊接速度为0.5m/min时不同送丝速度熔池形貌及单层焊道横截面如图9所示,熔池长度的测量以焊丝直径为参照.

图9 不同送丝速度熔池形貌及横截面Fig.9 Molten pool shape and cross contour at various wire feeding speed.(a) vW=5 m/min;(b) vW=7 m/min;(c) vW=9 m/min

随着送丝速度的增加,热输入的不断增加使熔池长度L不断增加,不同送丝速度下的熔池长度差异非常明显.当送丝速度vW为5 m/min时熔池长度L仅为5.05 mm,而送丝速度vW为9 m/min时L达到了13.30 mm.由于送丝速度增加导致基值电流和峰值电流增加,电弧力也随之增加,这导致基板上产生较大且较深的弧坑,单层焊道横截面表现为较大熔深,如图9(c)所示.进一步统计单层焊道的横截面几何形状特征值如表3所示.

表3 CMT+P模式单层单道几何形状特征Table 3 Geometry characteristics of single pass in CMT +P mode

随着送丝速度的升高,铺展角,熔深和稀释率均增加.当送丝速度为9 m/min时熔深可达2.88 mm,可达焊道高度的89.71%,稀释率可达37.44%.因此可选用在较大送丝速度进行多层打底,以保证成形件与基板具有更好的冶金结合.

2.2.2 修正系数对熔滴过渡行为和成形的影响

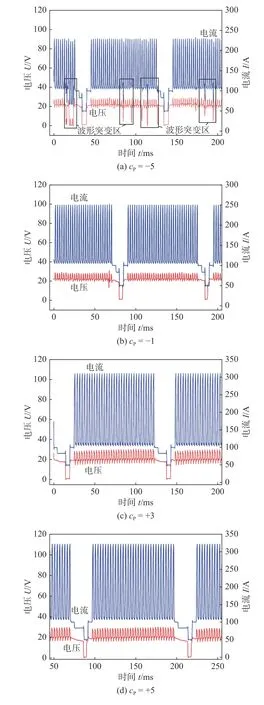

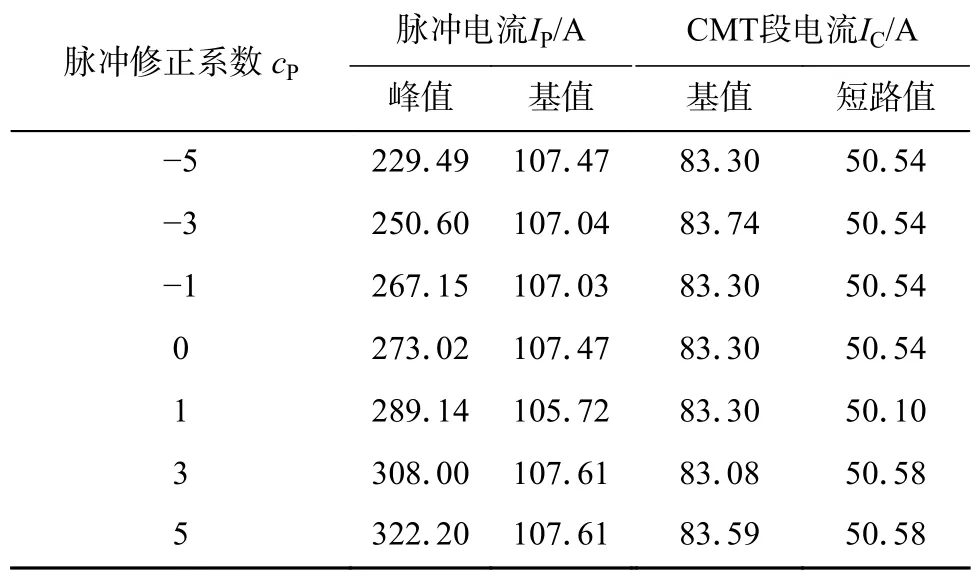

在CMT+P模式下,改变控制面板上的修正系数,研究其对熔滴过渡行为和成形质量的影响.通过前期的试验发现弧长修正对熔滴过渡行为及成形影响较小,主要集中分析脉冲修正系数对熔滴过渡过程及成形影响,送丝速度固定设置为7 m/min,焊接速度固定为0.5 m/min,只改变脉冲修正系数.脉冲修正系数的调节范围为-5~ +5,采集不同脉冲修正系数时电流电压信号波形如图10所示.

图10 不同脉冲修正系数的电流电压信号波形图Fig.10 Current-voltage waveforms at various values of pulse correction coefficient.(a) cP=-5;(b) cP=-1;(c) cP=+3;(d) cP=+5

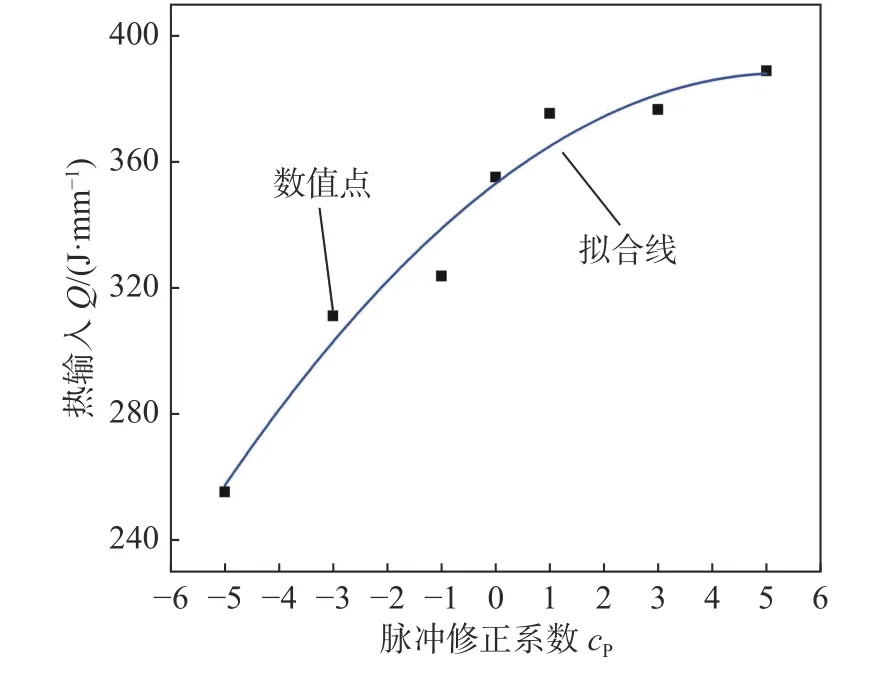

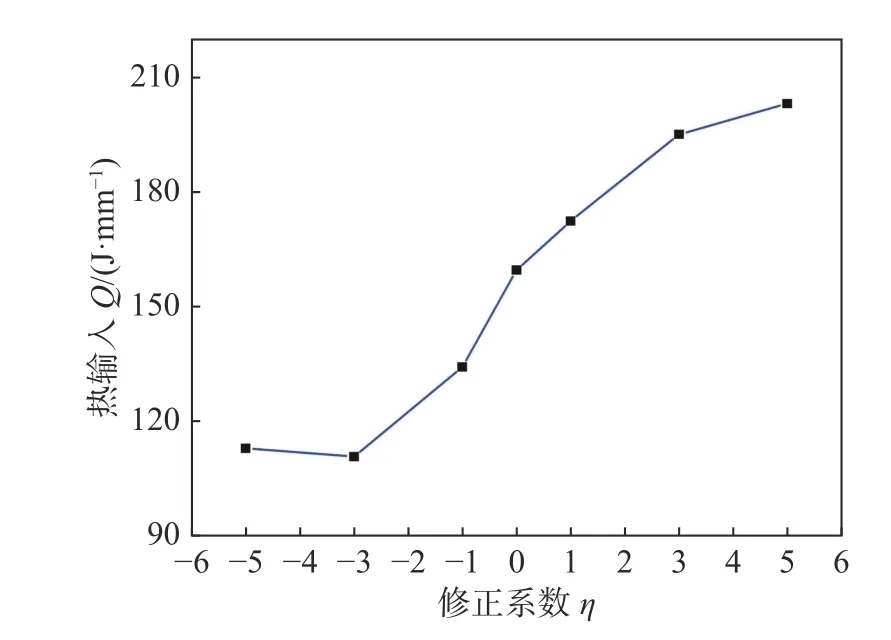

整体对比信号波形发现1个周期内的脉冲数量没有发生变化.当脉冲修正系数为-5时,部分区域发生了波形突变,脉冲段电压下降到0 V附近,脉冲段电流也大幅度降低,这是熔滴过渡不稳导致的.分别统计不同脉冲修正系数脉冲段和CMT段的特征电流如表4所示.当脉冲修正系数从-5增加到+5时,脉冲段基值电流和CMT段电流信号不发生变化,仅脉冲段峰值电流增大.当脉冲修正系数为-5时脉冲段电流由229.49 A提高到脉冲修正为系数+5时的322.2 A,增幅达到40.5%,脉冲修正系数主要改变脉冲段的峰值电流.根据式(2),可计算当送丝速度设置为7 m/min,焊接速度设置为0.5 m/min时,不同脉冲修正系数对应的热输入如图11所示.图11中热输入Q与脉冲修正系数cp成二次关系式为

表4 不同脉冲修正系数下电流特征参数Table 4 Statistical results of characteristic current parameters at various values of pulse correction coefficient

图11 热输入Q与脉冲修正系数cp的关系Fig.11 Correlation between Q and cp

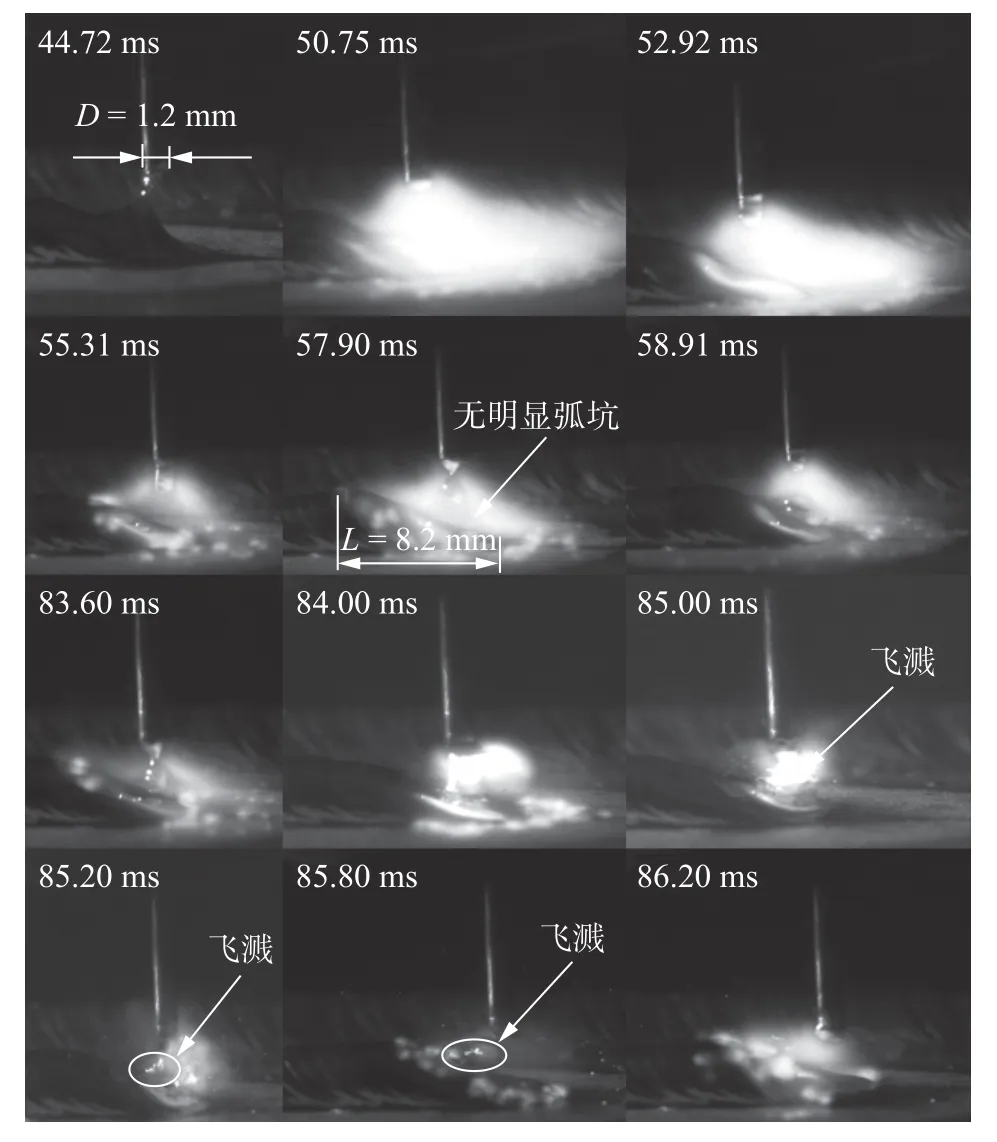

当脉冲修正系数从-5增加到+5时,热输入在不断增加,采用二次函数拟合热输入Q与脉冲修正系数cp的关系,曲线拟合的相关系数大于0.95.利用二次函数式估算不同脉冲修正系数对应的热输入值,脉冲修正系数为+5的热输入为-5时的1.5倍.在不改变设置的送丝速度的条件下,通过调节脉冲修正系数改变热输入值.进一步分析脉冲修正系数对熔滴过渡行为的影响,图12为当送丝速度固定设置为7 m/min,焊接速度固定为0.5 m/min,脉冲修正为-5时熔滴过渡的高速摄影图像与图10的电流电压波形图相对应.44.72 ms为CMT段结束后开始脉冲段,改变脉冲修正系数脉冲峰值电流减小,金属熔滴所受电弧力随之减小.熔滴未及时脱离焊丝,且基本不能形成弧坑导致熔深较浅.当58.91 ms时熔滴经过3个脉冲信号才脱离焊丝进入熔池,不能形成1脉1滴说明熔滴过渡不可控.当84 ms时熔滴不能及时与焊丝分离,在脉冲段出现熔滴与熔池接触造成电流电压突变下降的现象,此后的脉冲信号导致85 ms时熔滴开始向四周飞溅,熔滴过渡不稳定.图13为当送丝速度设置为7 m/min,焊接速度设置为0.5 m/min,脉冲修正系数分别为-1和5时单个周期的熔滴过渡捕获图像,与图10的电流电压波形图对应.

图12 脉冲修正系数为-5熔滴过渡高速摄影图像Fig.12 High-speed photography of droplet transfer behavior when pulse correction coefficient is -5

图13 单周期熔滴过渡高速摄影图像Fig.13 High-speed photography of droplet transfer behavior in one cycle.(a) cP=-1;(b) cP=5

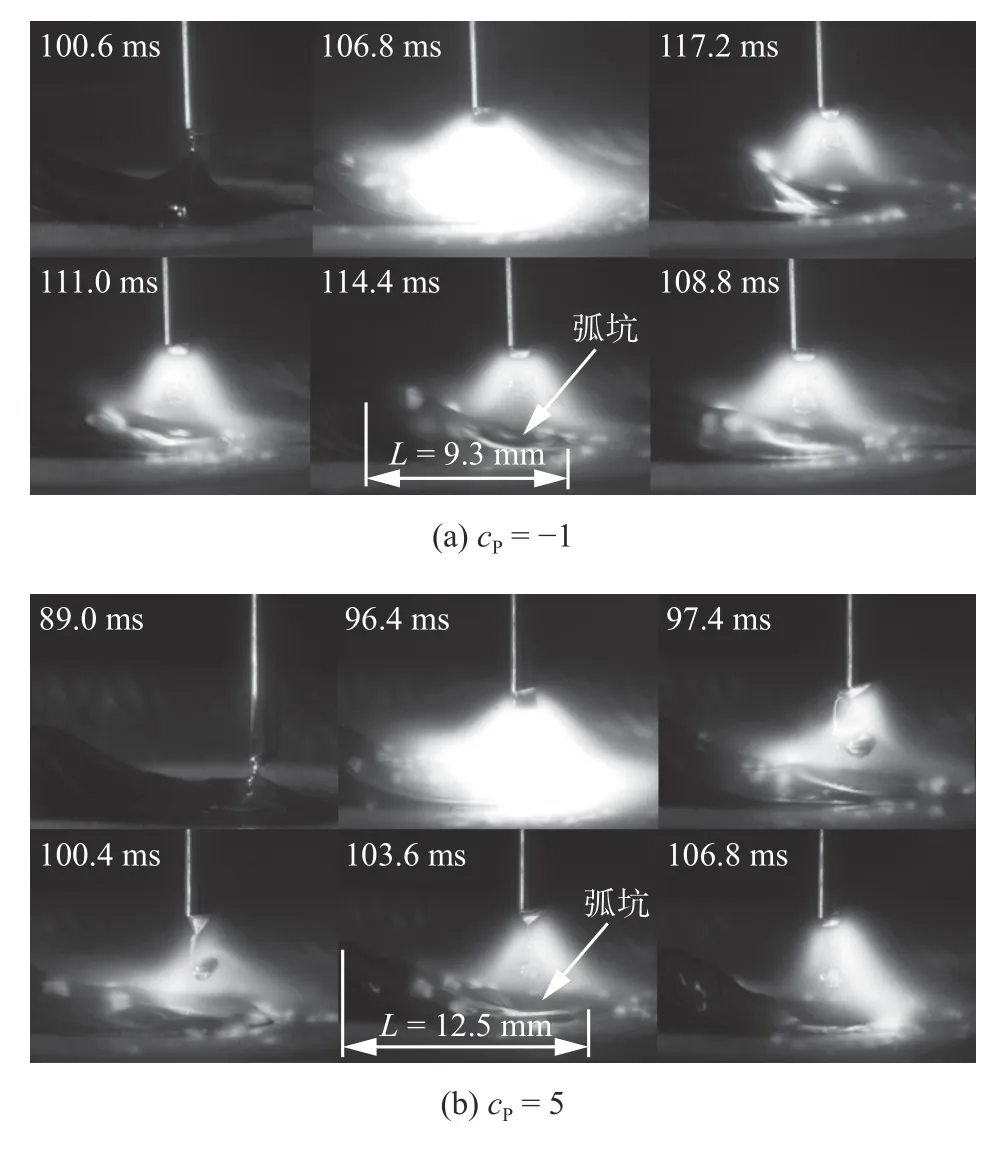

由图13(a)可知,100.6 ms为CMT段结束后开始脉冲段,每个脉冲信号对应1个熔滴,熔滴过渡稳定可控.与脉冲修正系数为-5时相比,因脉冲峰值电流增大,导致电弧力增加促进了熔滴过渡,实现1脉1滴的过渡形式.由图13(b)可知,当脉冲修正系数为5时,脉冲阶段熔滴过渡仍为1脉1滴的形式,随着脉冲峰值电流进一步增大,热输入和电弧力随之增加,熔池长度也进一步增大,且形成更大更深的弧坑,出现大的熔深,而当脉冲修正系数为-5时基本无明显弧坑.

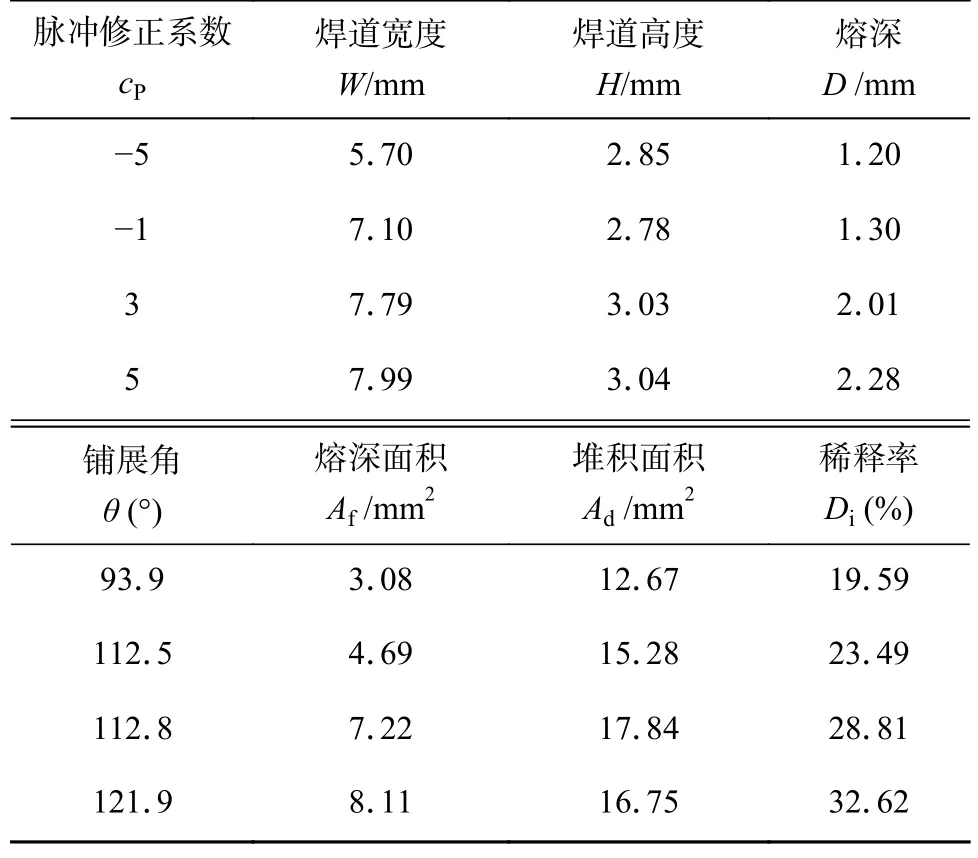

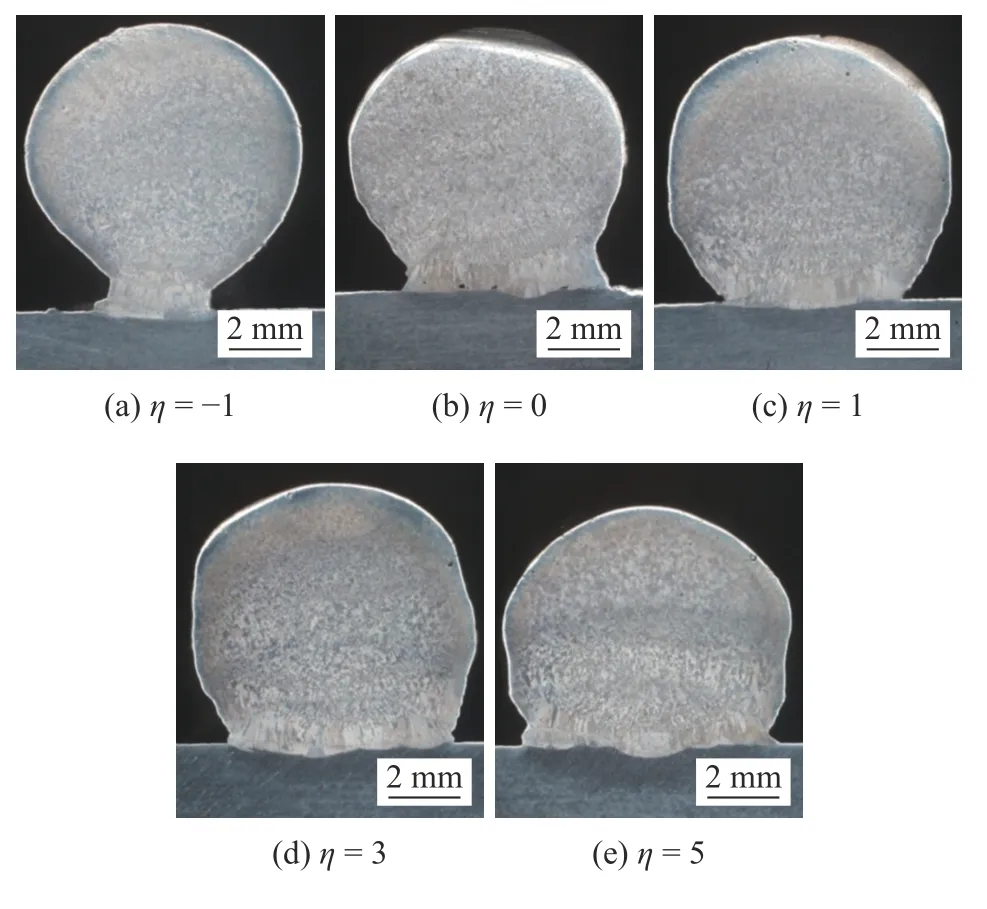

当送丝速度固定设置为7 m/min,焊接速度固定为0.5 m/min时,不同脉冲修正系数下单道截面形貌如图14所示.不同脉冲修正系数下单道截面几何形状特征参数如表5所示.堆积面积基本呈递增趋势,可见随脉冲修正系数的增加,不但能增加热输入及熔深,而且能提高实际送丝速度,增加焊道宽度,焊道高度、熔深、稀释率、铺展角.因此可以选择-1~ 5之间的脉冲修正系数值来达到控制热输入值,获得不同熔深的目的.

表5 不同脉冲修正系数的单层单道几何形状特征Table 5 Geometry characteristics of single pass at various values of pulse correction coefficient

图14 不同脉冲修正系数的单道截面形貌Fig.14 Cross contour of single pass at various values of pulse correction coefficient.(a) cP=-5;(b)cP=-1;(c) cP=+3;(d) cP=+5

2.3 CMT+PA模式下熔滴过渡与熔池流动行为

2.3.1 不同送丝速度对熔滴过渡行为的影响

与CMT+P模式相同依然采用一元化焊接模式,调整送丝速度后,焊机会自动匹配相应的电流值实现更好的成形.CMT+PA模式下,选择4组不同送丝速度,监测的电流电压曲线如图15所示.分别为5 m/min,7 m/min,8 m/min和12 m/min,分析焊接速度固定为0.5 m/min时不同送丝速度对熔滴过渡行为和成形的影响,统计不同送丝速度下的特征电流及EP段所占的比例如表6所示.随着送丝速度增加,EP段和EN段均包含10个脉冲信号和10个CMT信号,两个阶段信号数量相同,但特征电流及EP段所占的比例均发生了明显变化,脉冲段所占比例在逐步减小.随着送丝速度增加,EP段峰值电流和基值电流一直在增大,EN段峰值电流先增大后趋于稳定,其他特征电流几乎不变.由式(2)可知热输入与瞬时电流成正比,因此EP段峰值电流,基值电流及EN段峰值电流增加会增加热输入,但EP段所占的比例为下降趋势,在一定程度上会抑制热输入过多地增加.计算CMT+PA模式下热输入与送丝速度的关系如图16所示.

表6 不同送丝速度下电流特征参数Table 6 Statistical results of characteristic current parameters at various wire feeding speed

图15 不同CMT+PA送丝速度电流电压信号波形图Fig.15 Current-voltage waveforms at various wire feeding speeds in CMT+PA mode.(a) vW=5 m/min;(b) vW=7 m/min;(c) vW=8 m/min;(d)vW=12 m/min

图16 CMT+PA模式热输入Q与送丝速度vW的关系Fig.16 Correlation between Q and vW in CMT+PA mode

通过对热输入Q与送丝速度vW进行数据线性拟合,相关系数值大于0.99,热输入Q与送丝速度vW成线性关系,关系式为

送丝速度增大,热输入量随之增加,但是当送丝速度到达12 m/min时,热输入值增加量较小.CMT+PA模式不同送丝速度下EN段熔滴过渡变化不大,都与CMT模式的熔滴过渡行为类似,因此,主要研究EP段熔滴过渡行为,当焊接速度固定为0.5 m/min时,不同送丝速度熔滴过渡高速摄影图像如图17所示.送丝速度为7 m/min时熔滴过渡的高速摄影图像如图17(a)所示,1个脉冲信号产生1个液滴,熔滴过渡过程稳定可控.当送丝速度为8 m/min时熔滴过渡的高速摄影图像如图17(b)所示,EP段熔滴过渡时产生飞溅,当送丝速度为12 m/min飞溅进一步增大,如图17(c)所示.由上文分析热输入增加值较小与送丝量不匹配,热输入不足导致单层焊道发生了不连续和球化的现象.EP段送丝速度过大时出现的飞溅也越大,可能的原因是CMT+PA模式下实际送丝速度比设置的大1~2 m/min,峰值电流相对CMT+P模式相同送丝速度时小,即电弧力相对CMT+P模式小;另一方面参与熔化的焊丝较多,熔滴的体积较大,电弧力不能使熔滴及时脱离焊丝,当熔滴脱离焊丝时容易发生较大飞溅,且送丝速度越大时飞溅越严重.选择CMT+PA模式时,应避免选择大于8 m/min的送丝速度.

图17 不同送丝速度熔滴过渡高速摄影图像Fig.17 High-speed photography of droplet transfer behavior at various wire feeding speed.(a) vW=7 m/min;(b) vW=8 m/min;(c) vW=9 m/min

焊接速度固定为0.5 m/min时不同送丝速度下单道截面形貌如图18所示.CMT+PA模式下成形的单道铺展角均小于90°,焊道宽度和高度相差较小.随着送丝速度的增加熔化焊丝量增多,堆积面积随之增加,焊道宽度和高度也在增加,但基本上没有熔深.CMT+PA模式与CMT+P模式虽然都存在脉冲信号,但是因CMT+PA模式增加了EN段,造成两种模式热输入值相差悬殊.当送丝速度为5 m/min时,CMT+P模式热输入为CMT +PA模式的1.86倍;当送丝速度为8 m/min时,CMT+P模式热输入为CMT+PA模式的2.38倍,因此在相同送丝速度下CMT+P模式熔深较大,而CMT+PA模式没有熔深,该模式一般不用于在基板上的成形.

图18 CMT+PA模式不同送丝速度的焊道截面形貌Fig.18 Cross contour of single pass at various wire feeding speed in CMT+PA mode.(a) vW=4 m/min;(b) vW=5 m/min;(c) vW=6 m/min;(d)vW=7 m/min;(e) vW=8 m/min;(f) vW=9 m/min;(g) vW=10 m/min;(h) vW=11 m/min

2.3.2 修正系数对熔滴过渡行为和成形性的影响

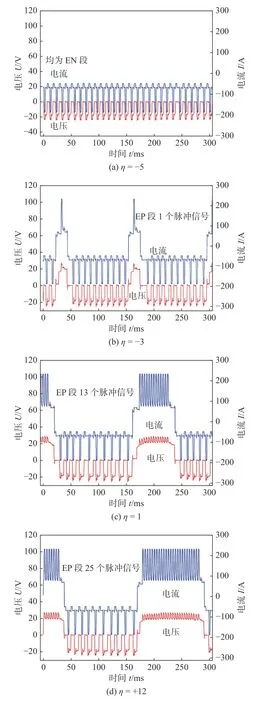

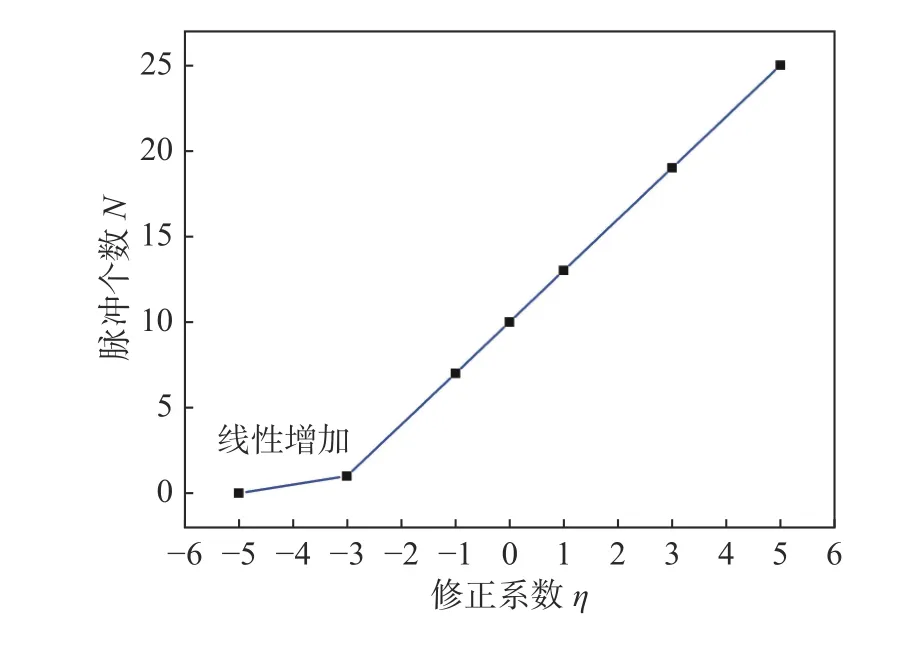

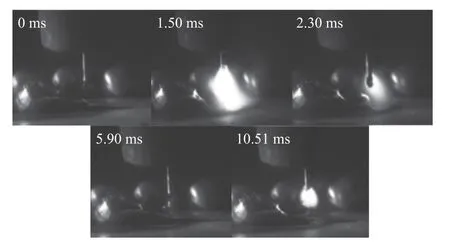

在CMT+PA模式下改变控制面板上的EP/EN修正系数ƞ,观察其对熔滴过渡行为和成形的影响.通过前期的试验发现弧长修正对于熔滴过渡行为及成形影响较小,该文主要集中研究修正系数ƞ对熔滴过渡行为及成形的影响,采集不同修正系数ƞ时电信号波形如图19所示.送丝速度vW固定为7 m/min,焊接速度vT固定为0.5 m/min,只改变修正系数ƞ.CMT+PA模式下修正系数ƞ的调节范围为-5~ +5,随着系数ƞ增大电流特征值无变化,EP段脉冲信号发生较大变化.当修正系数为-5时EP段消失,当修正系数ƞ为-3时EP段仅1个脉冲信号.送丝速度vW固定为7 m/min,焊接速度vT固定为0.5 m/min时,随修正系数ƞ增加而脉冲信号个数线性增加,修正系数ƞ为5时,EP段脉冲信号线性增加到25个,如图20所示.随着脉冲信号增加热输入值也会随之增加,如图21所示.进一步研究系数ƞ对熔滴过渡行为的影响,当系数ƞ为-5时,熔滴过渡图像如图22所示.

图19 不同系数ƞ的电流电压信号波形图Fig.19 Current-voltage waveforms at various ratio of ƞ.(a) ƞ=-5;(b) ƞ=-3;(c) ƞ=1;(d) ƞ=+5

图20 EN段修正系数ƞ与脉冲个数N的关系Fig.20 The relationship between ƞ and N in EN section

图21 修正系数ƞ与热输入Q的关系Fig.21 Relationship between ƞ and Q

图22 系数ƞ为-5的高速摄影图像Fig.22 High-speed photography of droplet transfer behavior when ƞ is -5

均为EN过程,热输入较低,在基板上不能连续成形.当系数ƞ为-1以上时,熔滴过渡行为相似,仅改变了EP段脉冲个数N,熔滴过渡稳定.不同系数ƞ下单道截面形貌如图23所示.当系数ƞ增大时,堆积面积减少即实际的送丝速度减小,热输入值不断增大,两者综合作用的结果导致焊道的铺展性变好,焊道的宽度增加,高度减小.

图23 不同系数ƞ的单道截面形貌Fig.23 Cross contour of single pass at various ratio of ƞ.(a) ƞ=-1;(b)ƞ=0;(c) ƞ=1;(d) ƞ=3;(e) ƞ=5

3 结论

(1)根据高速摄影结果及电信号参数波形图,系统的阐明了CMT+P模式下送丝速度及脉冲修正系数对熔滴过渡过程及单道成形形貌的影响规律.当送丝速度升高时,热输入基本呈线性增加,所形成的熔池和熔深也随之增大.而增大脉冲修正系数,脉冲段峰值电流随之增加,热输入增增加;当脉冲修正系数在-1~ 5之间时,熔滴过渡稳定.因此,可选择合适的脉冲修正系数控制热输入值,以获得满足要求的沉积形貌.

(2)根据高速摄影结果及电信号参数波形图,系统的阐明了CMT+PA模式下送丝速度及系数ƞ对熔滴过渡过程及单道成形性的影响规律.当送丝速度升高时,热输入基本呈线性增加;当送丝速度大于8 m/min,熔滴过渡过程飞溅严重,因此应避免选择送丝速度大于8 m/min进行成形.增大系数ƞ可使EP段脉冲信号个数线性增加,热输入随之增加,更利于熔池高温金属的铺展.