等离子电弧双丝增材制造Ti-48Al合金组织特征

王林,华学明,沈忱,张跃龙,李芳,周雯露,丁煜瀚

(上海交通大学,上海市激光制造与材料改性重点实验室,上海,200240)

0 序言

TiAl基合金密度低、比强度高、兼具良好的高温力学性能,作为航空航天发动机结构材料具有光明的应用前景,可替代650 ℃服役的镍基高温合金.然而,TiAl合金的本征脆性大,室温变形能力差.采用传统的制造技术加工复杂的TiAl合金零件成本高而效率低,这制约了TiAl合金的发展[1-5].因此,TiAl合金近净成形的技术的开发具有重要的意义.增材制造是灵活性好、材料利用率高、生产周期短、成本低的新技术,在TiAl合金加工制造领域具备优势而受到关注[6].目前,增材制造TiAl合金的研究主要集中在激光增材和电子束增材两方面,并取得了重要研究进展[7-12].

近年来,电弧增材制造(directed energy deposition-arc,DED-arc)作为一种创新技术,已经应用在TiAl合金的加工制领域.钛丝和铝丝通过两个独立的送丝机构,按照一定比例的送丝速度,同步进入电弧熔池中.电弧力将两者充分混合,逐层沉积原位制备TiAl合金成形件[13-18].与激光增材和电子束增材技术相比,电弧增材制造技术成本更低、生产效率更高、成形件致密度更大[19].Ma等人[14-16]采用钨极氩弧焊(TIG)成功制备了TiAl合金,研究表明电弧增材制造TiAl合金的组织不均匀,影响了力学性能.Cai等人[17]研究表明,沉积态TiAl合金存在明显的组织不均匀性,导致显微硬度呈现不均匀的特征.此外,刘齐等人[18]的研究结果表明,沿着沉积方向的沉积态TiAl合金的微观组织呈现明显的分层现象.增材制造TiAl合金不均匀的组织特征,不利于获得稳定优异力学性能,限制了应用推广.目前,对增材制造TiAl合金热处理工艺的研究十分有限.根据已有的研究表明,TiAl合金在不同的热处理温度下,具有近γ组织、双态组织、近片层组织以及全片层晶团组织等4种典型组织.其中,双态组织具有较小的晶粒尺寸,呈现优异的室温力学性能[3,20-22].然而,与TIG焊相比,PAW具有能量集中、电弧稳定性好、应力变形小等优点.等离子电弧的能量密度较高,能够增强熔池流动从而促进元素的混合,在提高TiAl合金沉积件组织均匀性方面具有明显优势.根据Kothari 等人[4]的研究,Ti-48Al合金具有较好的力学性能.因此以等离子电弧双丝增材制造制备的Ti-48Al合金为对象,研究其沉积态组织特征,并研究热处理对电弧增材制备TiAl合金的影响.

1 试验方法

1.1 试样制备

试验采用等离子电弧作为热源,以及如图1示意图中的等离子电弧双丝增材制造系统制备TiAl合金沉积件.

图1 等离子电弧双丝增材制造系统示意图Fig.1 Schematic of twin wire-plasma arc additive manufacturing system

采用尺寸为200 mm × 100 mm × 5 mm的纯钛板作为沉积基板.在沉积电流为95A的等离子电弧的作用下,将直径为0.8 mm的纯Ti (ER TA2)、纯Al(ER 1100)焊丝分别以115 mm/min、100 mm/min的送丝速度同步送进熔池,充分混合.以90 mm/min行走速度,逐层沉积制备Ti-48Al合金沉积件.为了防止N2,H2,O2等有害杂质对沉积合金的污染,使用尾随气体保护装置,采用气体流量为15 L/min的高纯氩气对沉积层进行保护.为了降低沉积TiAl合金的开裂倾向,使用加热装置对其进行持续加热处理,预热温度为500 ℃,以减小冷却速率,降低沉积合金的残余应力.最终沉积50层,获得长、宽、高分别约为160 mm × 10 mm × 50 mm的TiAl合金沉积件如图2所示.

图2 Ti-48Al合金沉积件Fig.2 As-deposited TiAl alloy component

1.2 热处理过程

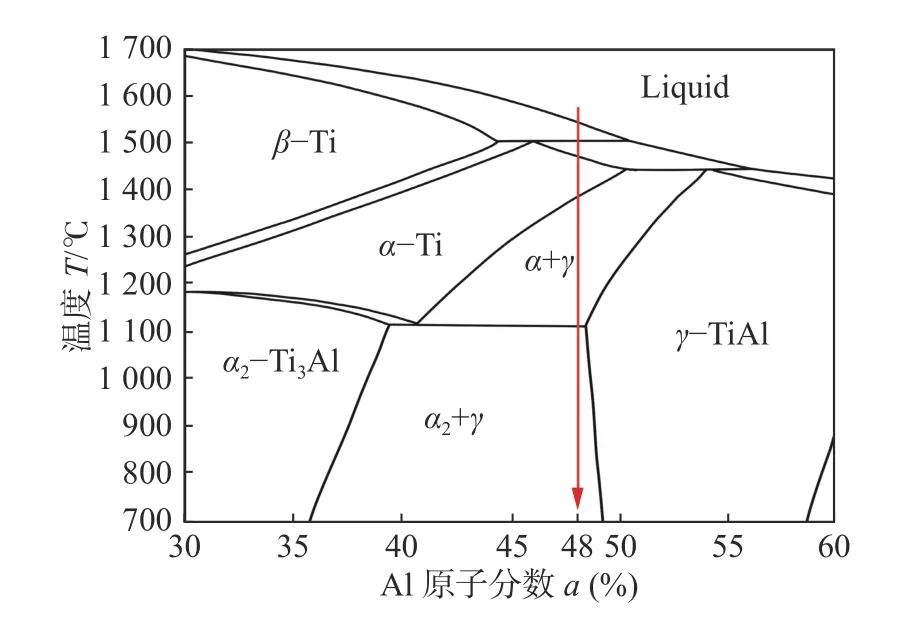

采用型号为ASK2-6-17TPC3真空管式炉对等离子电弧增材制备Ti-48Al合金沉积试样进行热处理试验.为了避免试样在热处理过程中氧化,在进行热处理试验前,先后多次反复对炉腔进行抽真空、充氩气处理,以降低炉腔内的氧含量.根据如图3所示Ti-Al二元合金相图,在α+γ相区选择热处理参数为1 340 ℃/10 h/炉冷,进行热处理试验,以获得目标组织.

图3 Ti-Al二元合金相图[23]Fig.3 Ti-Al binary phase diagram

1.3 组织表征

采用电火花线切割设备和MECATECH 334自动磨抛机制备金相试样.使用凯勒试剂腐蚀10 s,并使用ZEISS Axio Imager A2m光学显微镜、配置X射线能谱分析仪(EDS)的MAIA3 GMU扫描电镜(SEM)进行显微组织和元素组成分析.采用电解抛光方法制备电子背散射衍射(EBSD)测试试样,选择正丁醇、甲醇和高氯酸体积比为7:12:1的混合溶液为电解抛光溶液;电解电压为25 V、溶液温度为-30 ℃、抛光时间35 s.采用扫描电镜TESCAN MIRA3设备对试样进行EBSD分析,仪器参数为:加速电压20 kV,工作距离18 mm,步长1.2 μm.使用D8 ADVANCE Da Vinci多功能X射线衍射仪对试样进行物相鉴定,测试参数分别设置为电压40 kV,电流40 mA,步长0.02°,扫描速度2°/min,扫描范围20°-90°.

2 试验结果与分析

2.1 沉积态Ti-48Al合金的微观组织特征

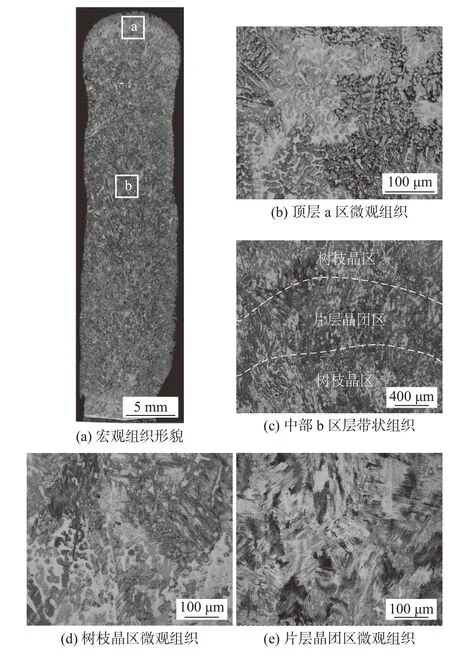

沉积态Ti-48Al合金的横截面(x-z截面)组织特征如图4所示.其中宏观特征如图4(a)所示,没有发现裂纹、气孔等缺陷,并且成分混合均匀,不存在宏观偏析现象.由图4可知,微观组织呈现近似的柱状晶形貌特征.

图4 沉积态Ti-48Al合金试样横截面(x-z)的组织特征Fig.4 Microstructure on the cross section (x-z) of asdeposited Ti-48Al alloy.(a) macrostructure morphology;(b) microstructure in the top a region;(c) the banded structure in the middle b region;(d) the dendritic grain microstructure;(e)the fully lamellar colony microstructure

增材制造技术具有逐层沉积的特点,在电弧增材制造Ti-48Al合金的过程中,每道沉积层具有相同的合金成分,相近的物相组成和组织形态.根据图3的Ti-Al二元相图可知,Ti-48Al合金熔池在凝固的过程中,液相发生相变形成固相α相.已有的研究结果表明,α相具有沿c轴择优生长[4].并且,电弧增材逐层沉积的特点,导致温度梯度沿着沉积方向最大,为组织的生长提供了较大的驱动力.因此结合以上两个方面可知,沿着沉积方向沉积态Ti-48Al合金形成了近似的柱状晶形貌的组织特征.除此之外,从图4(a)中还可以发现,沿着沉积方向呈现由不同特征组织交替分布的分层现象.为进一步观察电弧增材制造Ti-48Al合金沉积件横截面的组织特征,使用光学显微镜,在更高倍数下,观察分析沉积态Ti-48Al合金的微观组织特征.研究发现沉积态Ti-48Al合金横截面的顶层a区呈现树枝晶的形貌特征,如图4(b)所示.沿着沉积方向交替分布着b区层带状组织,如图4(c)所示.树枝晶组织和全片层晶团组织分别如图4(d)、图4(e)所示,为了描述方便,分别称为树枝晶区和片层晶团区.其中,树枝晶区由片层组织和枝晶间白色的析出相构成.

为了进一步鉴定枝晶间相化学成分,对其进行EDS面扫描测试如图5所示.结果表明,枝晶间存在显著的Al元素偏析现象.电弧增材制造沉积合金的顶层区域未经历后层沉积时产生的热循环过程,顶层a区微观组织能够反映增材制造TiAl合金的初始凝固组织特征.

图5 沉积态Ti-48Al合金树枝晶区能谱面扫描结果Fig.5 EDS in dendritic grain region of as-deposited Ti-48Al alloy

研究发现Ti-48Al合金沉积件的顶层a区是由树枝晶组织构成,推断其初始凝固组织为树枝晶,并存在枝晶间Al元素偏析现象.根据图3所示Ti-Al二元相图,Al原子分数为48%处的相变路径代表Ti-48Al合金凝固路径.该过程发生β+L→α的包晶反应,其中α相中的Al元素含量较少.因为PAW冷却速度较快而包晶反应速度较慢,所以在凝固的过程中会发生枝晶间Al元素的偏析现象.根据图3可知随着Al元素含量的增加,TiAl合金的凝固路径向相图的右侧移动,即发生γ相凝固.在冷却的过程中,具有较高Al元素含量的枝晶间区发生相变而形成γ相.在凝固的过程中,温度进一步下降,γ相从α相析出.增材制造过程的冷却速度较大,并且两相成分和晶格结构差异较大,典型的α→α2+γ共析反应因难以发生而被α→α2→α2+γ相转变取代.最后形成由枝晶间γ相和片层组织组成的具有树枝晶形貌特征的初始凝固组织.在随后的沉积过程中,再次形成的层沉积会对已经形成的沉积层产生两方面的作用.一方面再次沉积的过程中,已经形成的沉积层会发生部分重熔,组织仍然保留初始的树枝晶形貌特征;另一方面,对未重熔的沉积层产生热处理作用发生相变,微观组织由初始的树枝晶转变为全片层晶团,最终形成了由树枝晶和片层晶团交替分布的组织形态特征.

2.2 热处理态Ti-48Al合金组织特征

沉积态Ti-48Al合金微观组织呈现明显的不均匀性,影响材料的力学性能.为消除沉积态Ti-48Al合金的不均匀性需要对其进行热处理.根据文献[4]的研究可知,TiAl合金特征组织包括近γ组织、双态组织、近片层组织以及全片层组织.其中双态组织具有细小的晶粒特征,提高了室温力学性能.因为双态组织由近似等比例的片层晶团和γ晶粒组成,其两相含量近似相等,所以为了获得双态组织,在α+γ相区两相含量近似相等的温度1 340 ℃进行热处理.因为α晶粒和γ晶粒分别属于密排六方结构和面心正方结构,并且成分相差较大,所以α相到γ相的转变需要较长的时间.此外,因为沉积态TiAl合金的组织具有稳定性,所以选用10h的热处理保温时间.

如图6所示为沉积态Ti-48Al合金试样中部区经过1 340 ℃/10 h/炉冷热处理后的微观组织特征.结果表明沉积态组织中的枝晶间Al元素的偏析现象和交替分布的层带状组织特征完全消失,组织的均匀性获得明显改善.

图6 在1 340 ℃/10 h/炉冷热处理后的增材制造Ti-48Al合金的微观组织Fig.6 Microstructure of additively manufactured Ti-48Al alloy after heat treatment at 1 340 ℃/10 h/furnace cooling

树枝晶组织完全转变成了由γ晶粒和片层晶团构成的晶粒细小的双态组织.根据菲克扩散定律可知,在α+γ相区的高温条件下随着保温时间的延长,枝晶间富集的Al元素逐渐向贫Al区扩散,最终实现元素的均匀化.沉积态组织发生相变,形成α相和γ相构成的混合组织,由非平衡状态向平衡态转变.在热处理过程中,γ片层组织逐渐球化,形成晶粒尺寸细小的γ相晶粒.在保温的过程中组织不断长大,α相晶粒和γ相晶粒互相钉扎,两相晶粒的长大都因此相互抑制降低晶粒长大的速度.在随后的冷却过程中,α相发生共析转变而形成片层晶团,最终形成了由片层晶团和γ相组成晶粒细小的双态组织.

2.3 物相及晶体学特征

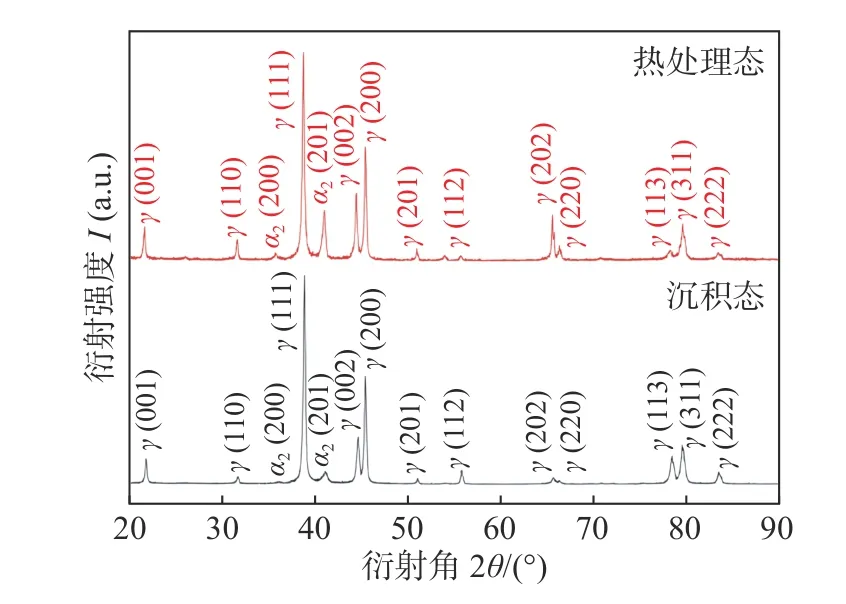

为了进一步研究热处理对沉积态Ti-48Al合金物相的影响,分别对热处理前后的试样进行X射线衍射分析(XRD),结果如图7所示.

图7 热处理前后增材制造Ti-48Al合金试样的XRDFig.7 XRD results of additively manufactured Ti-48Al alloy before and after heat treatment

XRD分析结果表明热处理前后Ti-48Al合金均由α2相和γ相组成.并且位于38.69°的γ(111)晶面衍射强度最大,表明热处理前后合金的基体相均是γ相.与沉积态合金相比,热处理态合金α2相位于40.84°的的主峰强度也明显增强,表明热处理态合金试样的α2相含量增加.采用Rietveld精修法对热处理前后Ti-48Al合金试样的XRD进行半定量计算.热处理前后的α2相体积分数分别为18%和47%,与上述分析结果相一致.在热处理的过程中,为了获得双态组织,在α+γ相区的两相体积分数近似相等的温度进行长时保温.热处理态组织因此达到近平衡状态,即两相体积分数近似相等.根据图3的Ti-Al二元合金相图可知,在随后的炉冷过程中α相发生共析转变,γ相从α相析出形成片层晶团组织,未转变的α相发生有序化转变形成α2相.在热处理保温过程中形成的γ相晶粒不发生转变.最终形成由γ相晶粒和片层组织混合构成的双态组织.因此,与沉积态Ti-48Al合金相比,热处理态合金中的α2相体积分数明显增加略低于50%.

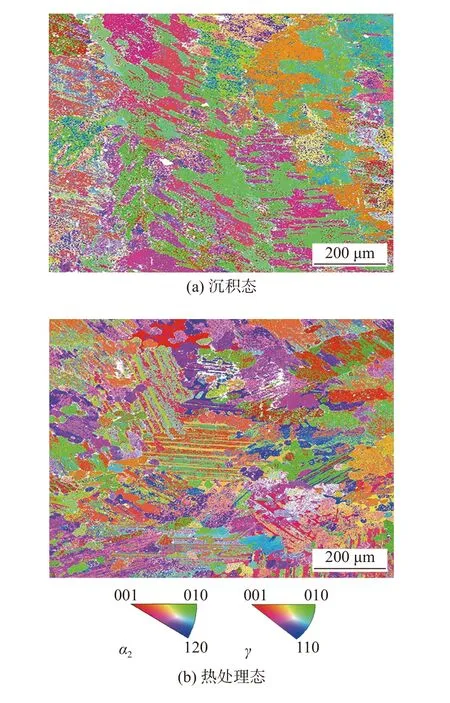

采用EBSD分析热处理前后Ti-48Al合金试样的晶体学信息.合金的取向分布如图8所示.在图8取向分布图中,不同的颜色代表TiAl合金组织不同的晶体学位向.从图8中可以看出,热处理前后试样取向分布图的颜色均没有明显的择优分布,表明热处理前后合金试样组织没有明显的择优取向.Ti-48Al合金主要通过γ相进行变形,γ相主要发生普通位错1/2<110]{111}滑移以及孪生变形1/6<112]{111}.为进一步研究其组织晶体学位向特征,对图9所示热处理前后试样的γ{111}晶面极图进行分析.研究结果表明与沉积态合金相比,热处理态Ti-48Al合金组织的织构强度略微减小.正如上述分析可知,凝固过程中合金组织生长具有择优取向特征.然而在电弧增材制造的过程中,逐层沉积导致已经形成的沉积层经受部分重熔和多次热处理的作用,形成沿沉积方向树枝晶与片层晶团交替分布的组织特征,导致沉积态组织的择优取向变弱.在α+γ两相区热处理过程中,因为沉积态合金的层带组织完全转变成近似平衡状态的双态组织,所以热处理态合金微观组织的择优取向进一步降低.

图8 热处理前后增材制造Ti-48Al合金试样的取向分布Fig.8 The orientation distribution of additively manufactured Ti-48Al alloy before and after heat treatment.(a) as-deposited;(b) heat-treated

图9 热处理前后增材制造Ti-48Al合金试样的γ相{111}极图Fig.9 The pole figure γ{111} of additively manufactured Ti-48Al alloy before and after heat treatment.(a)as-deposited;(b) heat-treated

3 结论

(1)等离子电弧双丝增材制造技术可以成功制备出Ti-48Al合金沉积件.

(2)等离子电弧增材制造Ti-48Al合金组织呈现明显的不均匀性,沿着沉积方向,沉积态组织呈现由树枝晶区和片层晶团区交替分布的层带状特征,并且在树枝晶区存在明显的枝晶间Al元素偏析现象.

(3)在1 340 ℃/10 h/炉冷热处理后,枝晶间偏析完全消除,交替分布的层带状组织特征完全消失,组织的均匀性明显改善,最终获得了由片层晶团和γ相组成的晶粒细小的双态组织.

(4) 沉积态和热处理态Ti-48Al合金均由α2相和γ相组成,并且均具有较弱的择优取向;与沉积态Ti-48Al合金相比,热处理态Ti-48Al合金含有更多的α2相,并且组织的择优取向更弱.