高效贴合鼓机箱成型机

李佳修 ,陈子杰 ,刘玲

(1. 杭州中策清泉实业有限公司,浙江 杭州 311400;2. 杭州朝阳橡胶有限公司,浙江 杭州 310018)

0 引言

1 研究背景

轮胎胎体鼓是将带状、片状胶料与胎圈制作成胎体半制品的装置。实际生产中,需要通过胎体鼓旋转与鼓板的涨缩两个动作完成生产需的求,现有的胎体鼓机箱内部传动形式复杂,采用单台电机带动胎体鼓的旋转与鼓板的涨缩是两个独立的动作,鼓体的旋转与鼓板的涨缩是两个独立的步骤,单靠一个离合器难以控制两个步骤的完成,离合器吸合时鼓体实现转动;离合器断开时鼓体内部丝杠转动带动鼓板相连的滚珠滑块滑动撑开鼓板,两个步骤无法同时进行,离合器吸合与断开来回调换步骤浪费时间,降低生产效率,鼓板撑开时内部的滚珠丝杠与丝母受力增强,造成丝杆、丝母、滑块破损几率提高,大大提高机器的故障率,胎体制品制作时胎圈无法自动预置需要人工手动预置,浪费时间,影响生产轮胎的产量。此外成型机贴合鼓机箱内控制贴合鼓的扩张收缩使用电机输出带动轴的旋转再使用联轴器连接丝杆来实现贴合鼓的扩张、收缩、旋转,其工作效率低下,机箱内部结构相当复杂,机箱整体笨重,所需准备的备件量大成本高。

2 高效贴合鼓机箱

2.1 贴合鼓鼓板

全钢成型机高效贴合鼓机箱由贴合鼓,胎圈预制器,贴合鼓机箱三个主要工作机构组成。剖析现有成型机贴合鼓,有八块环绕在胎体鼓外侧的鼓板,其整体在胎体鼓的外侧构成圆柱体状。

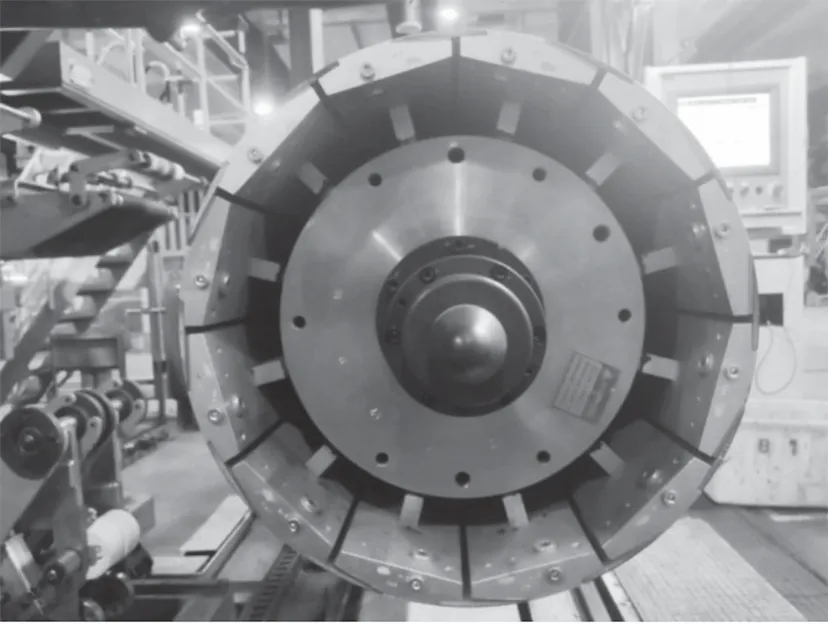

如图1 所示,改造后,设备贴合鼓鼓板增加至12块,组成的胎体鼓外侧圆柱面圆度更圆,12 块鼓板的前侧与后侧分别设置有前限位件和后限位件以限制鼓板的纵向位移,有效的提升了轮胎胎胚成品的圆度,增加工艺制品质量,减少设备的维修工作量。

图1 胎体鼓实物图

2.2 胎圈预置器

原成型机胎圈需要人工将胎圈放置在一个固定的胎圈预置器上,预置器上有6 个固定卡爪上,在切换规格时需要人工调节6 个固定爪,浪费时间,降低生产效率。

如图2 所示,连接板固定在外侧且可实现径向滑动,连接板组件至少有8 组,连接板组件包括设置在固定板上的连接板以及设置在每块连接板上的扩抓,扩抓撑开后扩抓的各个抓面处于同一圆周面,固定盘的盘面对应每块连接板处均镜像设有一个直槽,导向杆沿鼓机箱上的直线轴承座与固定盘、转动盘一同被上气缸和下气缸推动向外伸出,上下两根对角设计保证预置器与水平线的垂直度。

图2 胎圈预置器结构示意图

原胎圈预置器的扩爪只有6 个,改造后,此设备上的胎圈预置器卡爪增加至8 个,可实现自动撑起胎圈,使得胎圈预置器卡爪更接近胎圈的圆度,无需人工干预调节,适用更多规格的胎圈,降低人工劳动强度,生产效率大幅提高。

2.3 贴合鼓的旋转与扩张

在实际生产过程中,此全钢成型机高效贴合鼓机箱工作步骤可分为4 个步骤,图3 和图4 分别为成型机贴合鼓机箱内部结构图及实物图。

图3 贴合鼓机箱内部结构图

图4 贴合鼓机箱实物图

首先,贴合鼓涨缩伺服电机输出动力后带动同步带轮组传动,同步带轮组带动两组丝杆进行旋转,连接在丝杠上的推动盘带动推杆实现前后移动动作,推杆进一步带动滑块与鼓板的倾斜导轨滑动配合,由于鼓板右侧限位板的限位作用,推杆朝向右侧的推力受到弹簧压块的限制,使得多个鼓板慢慢向外撑开。

当系统发生复位或重同步时,接收端持续置低sync信号向发送端发起同步请求,发送端状态机会进入CGS状态且持续发送/K/字节。接收端则会利用这个特殊的控制字节对串行比特流进行码组定界,当连续收到4个正确的/K/字节后,认为达到码组同步,在本地多帧时钟(LMFC)下一个上升沿会将sync信号置高和撤销同步请求,反馈给发送端。发送端在检测到接收端撤销同步请求后,会在下一个LMFC上升沿跳转到ILAS状态。

贴合鼓涨缩伺服电机停止工作后,由于弹性复位件的提供复位动力,推杆自动复位至初始位置,鼓体内中心推杆与弹簧的巧妙配合,大大的节约扩张收缩时间。旋转伺服电机工作,带动齿轮转动,而齿轮与转动轮的齿条段啮合传动后带动转动轮转动,转动轮带动推杆转动,最终带动鼓板的旋转。

此设备中通过螺旋推杆机构、旋转驱动机构、推杆传动机构三部分机构代替了原有的复杂机构,螺旋推杆机构的加入可大大缩短轮胎胎胚制品的制作时间,降低故障发生率,提升轮胎产量。旋转驱动机构的加入可有效的解决旋转与扩张收缩两个步骤之间的干涉,大大节约缩短轮胎胎胚制品的制作时间,降低故障发生率,提升轮胎产量。推杆传动的加入将原本加工成本高昂丝杠改为加工成本低廉的光轴,成本节约2/3以上,工作效率提升15% 以上,结构更为简单,具有更高是经济实用性能。

3 高效贴合鼓机箱的工作步骤

高效贴合鼓机箱的具体工作过程如下:(如图5 所示)

图5 贴合鼓机箱内部结构示意图

步骤1 :第一伺服电机输出减速机后带动同步带轮组传动,同步带轮组带动第一丝杆和第二丝杆进行旋转,而与第一丝杆和第二丝杆螺纹配合的推动盘发生前移动作,推动盘接着带动与推动盘连接的第一推杆发生前移,而第一推杆进一步带动与之连接的第二推杆发生前移。

步骤2 :第二推杆利用锥状滑块座以及其上的滑块与鼓板的倾斜导轨滑动配合,由于鼓板右侧限位板的限位作用,且第二推杆的朝向右侧的推力受到弹性复位件(压簧)以及其后侧的弹簧压块的限制,多个鼓板慢慢向外撑开。

步骤3 :第一伺服电机停止工作后,由于弹性复位件的提供复位动力,第二推杆自动复位至初始位置,鼓体内中心推杆与弹簧的巧妙配合,大大的节约扩张收缩时间。

步骤4 :第二伺服电机工作,带动齿轮转动,而齿轮与转动轮的齿条段啮合传动后带动转动轮转动,转动轮与第一推杆转动配合,第一推杆进一步带动第二推杆转动,最终带动鼓板的旋转。

4 取得成效

成型机物联网在新成型机上的推广使用,极大推动了成型机产能产量,循环周期,设备步序信息日报,换料统计日报的自动管理工作。

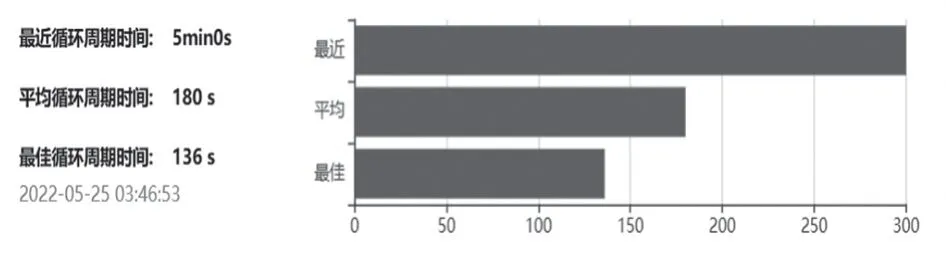

如图6 所示,成型机最近、平均、最佳循坏周期时间,最新的报警信息,设备的日报、月报,班产的月报及单胎生产节拍均可通过云平台进行监控。

图6 循环周期图

此设备可实现单人操作(图7),属于行业首创。相比原本设备胎胚生产时间单条节约12 s,班产可提升27 条,单台每年提升经济效益354.78 万元,目前我公司已投产使用5 台设备每年产生经济效益1773.9万元。

图7 单个工位节拍图

5 结论

全钢成型机高效贴合鼓机箱,通过编码器读取鼓的旋转位置信息,最后将测量数据和鼓旋转位置对应起来,最终可实现贴合制备。

全钢成型机高效贴合鼓机箱的研发成功后的投产具有明显的收益效果:

(1)经济收益增加1773.9 万元。

(2)单条轮胎胎胚生产节约12 s,单班增加27 条。

(3)备件投入金额减少1/3 以上。

(4)结构简单,维修时间明显减少。