热等静压对激光选区熔化成形GH4169 合金组织与高温性能的影响

赵海生,房立家,刘 欢,窦开沁

(1.中国航发北京航空材料研究院 焊接与塑性成形研究所,北京 100095;2.航发优材(镇江)增材制造有限公司 技术部,江苏 镇江 212132)

GH4169 是一种典型的沉淀强化型镍基高温合金(美国牌号为Inconel 718),具有良好的高温强度、优异的耐腐蚀性和焊接性能,被广泛应用于航空航天、管道运输、核能安全等领域[1],其往往面临高温高压、腐蚀介质等苛刻的服役环境。GH4169传统采用铸锻方式制造零部件,在加工过程中会产生大量损耗,不符合节约资源的工业发展趋势。增材制造(additive manufacturing,AM)在节约原材料、制造复杂结构零件方面具有独特优势。激光选区熔化技术(selective laser melting,SLM)是一种利用聚焦的高能激光束将粉末床中预置的金属粉末熔化并凝结成金属块的新型增材制造方法[2],该方法具有加工精度高、生产工序少、可实现个性化生产的优点,广泛应用于铝合金[3]、钛合金[4]、镍基高温合金[5]等工程合金材料的制造。

国内外学者对SLM 成形GH4169 合金的组织与性能进行了广泛的研究,报道了SLM 成形GH4169的激光密度等参数的影响[6-7],如较高的激光能量密度会形成细长且分布均匀的柱状枝晶,且成形零件具有较低孔隙率[8]。利用增材制造技术制备GH4169 试样易出现气孔、夹杂等缺陷[9],且扫描方向、沉积方向微观组织、力学性能具有各向异性,限制了GH4169 的实际使用场景,因此有必要对SLM 成形的GH4169 试样进行后续热处理。Yalcin 等[7]发现加入纳米级氧化物的GH4169合金经过1050 ℃/1 h 的固溶处理和650 ℃/5 h 的时效处理后,工件硬度增加了120HV,室温屈服强度达到1170 MPa。Ozer 等[10]使用1040 ℃/2 h 的固溶处理和700 ℃/8 h 的时效工艺,将SLM 成形GH4169 扫描方向、沉积方向室温抗拉强度分别提高了33.3%和32.1%,但断后伸长率有所下降。在众多热处理工艺中,热等静压(hot isostatic pressing,HIP)通过给试样同时施加高温与压力可有效减少试样中气孔数量,进而提高综合力学性能,被广泛应用于增材制造工件的热处理中[11-14]。Tillmann等[13]认为热等静压温度对试样微观组织的影响大于压力,且对于SLM 成形的GH4169 合金,热等静压温度应高于1150 ℃,压力应高于100 MPa,以明显减少气孔。同时,该报道称即使在最佳参数的热等静压处理后,也无法获得100%致密的零件。石磊等[15]使用(1165±10)℃/160 MPa/2 h 的热等静压+标准固溶双时效的热处理工艺,消除了打印态工件的孔洞及各向异性现象,并使其室温抗拉强度和高温抗拉强度均高于锻件标准要求。

GH4169 通常应用于高温场景,不仅应关注室温、高温下的抗拉强度,更应对其高温持久时间进行研究。本工作对SLM 成形GH4169 打印态工件施加两种不同的热处理工艺,并分别对不同取件方向的试样进行高温拉伸实验和高温持久实验,探究热等静压对于GH4169 组织以及高温性能的影响,判明析出相成分及形貌。

1 实验材料与方法

采用真空感应气体雾化法制备GH4169 合金粉末,其粒径范围为15~53 μm,化学成分如表1所示。采用S1000 型激光选区熔化成形设备制备GH4169 合金试样,制备时激光功率为320 W,扫描速度为900 mm/s,扫描间距为0.11 mm,铺粉厚度为50 μm,上下相邻两层采用旋转67°的激光扫描策略。对成形后的GH4169 合金施加两种不同的热处理工艺:(1)均匀化+固溶+双时效(homogenization+solid solution+ageing,HSA),未施加热等静压工艺;(2)热等静压+均匀化+固溶+双时效(hot isostatic pressing+homogenization+solid solution+ageing,HHSA)。HSA:1210 ℃保温2 h,Ar 气冷却至室温;980 ℃保温1 h,Ar 气冷却至室温;720 ℃保温8 h,以50 ℃/h 的速率炉冷至620 ℃并保温8 h,最后Ar 气冷却至室温。HHSA:1180 ℃160 MPa 的环境下保温3 h,Ar 气冷却至室温,后续热处理工艺与HSA 相同。

表1 GH4169 合金粉末化学成分(质量分数/ %)Table 1 Chemical composition of GH4169 superalloy powder(mass fraction/ %)

为探究取样方向对热处理后试样组织形貌、高温性能的影响,分别沿扫描方向(scanning direction,SD)和沉积方向(building direction,BD)对热处理后SLM 成形GH4169 合金进行取样,分别简称为SD 试样和BD 试样。其中SD 试样取样平面与增材基板所在平面平行,BD 试样取样平面与增材基板所在平面垂直。

试样经打磨、抛光后,使用王水(HCl∶HNO3=3∶1)进行腐蚀,腐蚀时间为10 s。使用ZEISS Vert.A1金相显微镜(optical microscope,OM)、XRD-600X 射线衍射仪(X-ray diffraction,XRD)、JSM-7800F 扫描电子显微镜(scanning electron microscope,SEM)及其附带的X 射线能谱分析仪(energy dispersive spectrometer,EDS)等对试样的微观组织进行观察分析。采用截点法测定试样的平均晶粒尺寸,通过固定长度直线与晶粒的截点数来计算,取5 次的平均值。分别沿扫描方向和沉积方向加工高温拉伸试样和高温持久试样,试样尺寸如图1 所示。按照ASTM E8 标准,在FL5000GL 电子万能拉伸试验机上进行高温拉伸与高温持久性能测试,高温拉伸性能测试的拉伸速率为0.25 mm/min,所得高温拉伸性能与高温持久性能数据为3 个试样的平均值。采用SEM 对两组试样断口进行观察。

图1 SLM 成形GH4169 合金未经热等静压处理、热等静压处理后高温性能试样示意图(a)高温拉伸实验试样;(b)高温持久实验试样Fig.1 Schematic diagrams of high temperature properties specimens of GH4169 alloy formed by SLM without or with HIP(a)high temperature tensile test specimen;(b)high temperature stress rupture properties test specimen

2 实验结果与讨论

2.1 未经热等静压热处理SLM 成形GH4169 合金显微组织

图2 为未经热等静压SLM 成形GH4169 合金的金相组织。由图2(a)可知,SD 试样晶粒呈等轴状,平均晶粒直径为326 μm,晶粒形状不规则,晶界曲折。在晶粒内部存在圆形气孔,最大气孔直径为32 μm。由图2(b)可知,BD 试样晶粒呈等轴状,平均晶粒直径为405 μm,晶界分布无规则,在大直径晶粒内部存在气孔,最大气孔直径为58 μm。图2(b)与图2(a)对比可发现,BD 试样的晶粒尺寸略大于SD 试样的尺寸,是由于激光选区熔化成形过程中,热量是沿着垂直于基板方向传导,晶粒生长逆着散热方向生长,但整体热量有限,因此晶粒在成形方向生长尺寸略大于扫描方向。

图2 SLM 成形未经热等静压GH4169 金相组织(a)SD 试样;(b)BD 试样Fig.2 Optical micrographs of GH4169 alloy formed by SLM without HIP(a)scanning direction(SD)sample;(b)building direction(BD)sample

与SD 试样相比,BD 试样上气孔的数量略多,靠上部的气孔尺寸略大。气孔可能由多种因素造成,如较低的激光线能量密度、粉末之间的空隙、粉末的重复使用[16]、剧烈的熔池扰动[17]。上述因素均有可能造成熔池中的气体在合金凝固前难以逸出,最终在合金内部形成气孔。该试样未被施加热等静压处理,仅施加固溶时效热处理工艺,晶粒在热场作用下虽处于塑性状态,但没有产生足够的塑性变形以完全填补试样内部的气孔,故SD 试样、BD 试样中均存在气孔。同时,在激光选区熔化成形过程中,熔池内产生的气泡左右几乎不移动,而随着成形层数的增加,气泡在同一成形方向的数量多于同一扫描方向的数量,因此最终成形凝固后BD 试样上气孔略多。而气孔尺寸的差异主要跟取样位置有关系,靠试样上部气孔尺寸略大。

图3 为未经热等静压SLM 成形GH4169 合金的微观组织。由图3(a)~(c)可知,SD 试样上存在直径为17 μm 的气孔,深灰色的基体上分布着大颗粒深色析出相、短棒状或圆盘状白色析出相、小颗粒白色析出相。大颗粒深色析出相出现在晶粒内部和晶界处,短棒状或圆盘状白色析出相出现在晶界处,小颗粒白色析出相弥散分布于晶粒内部。由图3(d)~(f)可知,BD 试样存在直径小于1 μm的显微孔洞,深灰色基体上的析出相与SD 试样中出现的析出相形貌相似。

图3 SLM 成形未经热等静压GH4169 微观组织(a)~(c)SD 试样;(d)~(f)BD 试样Fig.3 SEM micrographs of GH4169 alloy formed by SLM without HIP(a)-(c)SD sample;(d)-(f)BD sample

为进一步确认析出相的种类及成分,对图3(f)中的若干区域进行了能谱分析,图3(f)中各处EDS 能谱分析结果如表2 所示。

表2 图3(f)中各点化学成分分析(原子分数/%)Table 2 Chemical composition analysis of each spot in Fig.3(f)(atomic fraction/%)

A 处为深灰色的基体,EDS 元素分析显示其Ni 元素含量最高,Fe、Cr、Mo 等合金元素固溶于其中,因此判断A 处为γ 相。B 处为大颗粒深色析出相,Nb 元素含量在选取的四点中含量最高,且Mo、Al、Ti 等易偏析元素在晶界处聚集,因此判断其为Laves 相。GH4169 中的Laves 相为密排六方结构,化学式为(Ni,Cr,Fe)2(Nb,Mo,Ti)[18],合金中的易偏析元素在凝固过程中发生溶质再分配,通过共晶反应在晶界处生成Laves 相。C 处为晶界处白色短棒状析出相,其Ni 元素和Nb 元素原子分数比例接近3∶1,结合其析出位置及形貌,可判断其为正交结构稳定相[19]δ 相(Ni3Nb)。D 处的Ni 元素与Nb 元素原子分数比例同样接近3∶1。与δ 相不同的是,D 处于晶粒内部析出,且多为小颗粒状,因此推断D 处为γ''相(Ni3Nb)。γ''相是GH4169 的主要强化相,晶格结构为体心四方,与基体γ 相呈共格关系[20]。γ''相点阵错配度较大,析出数量多,对基体沉淀强化效果显著。

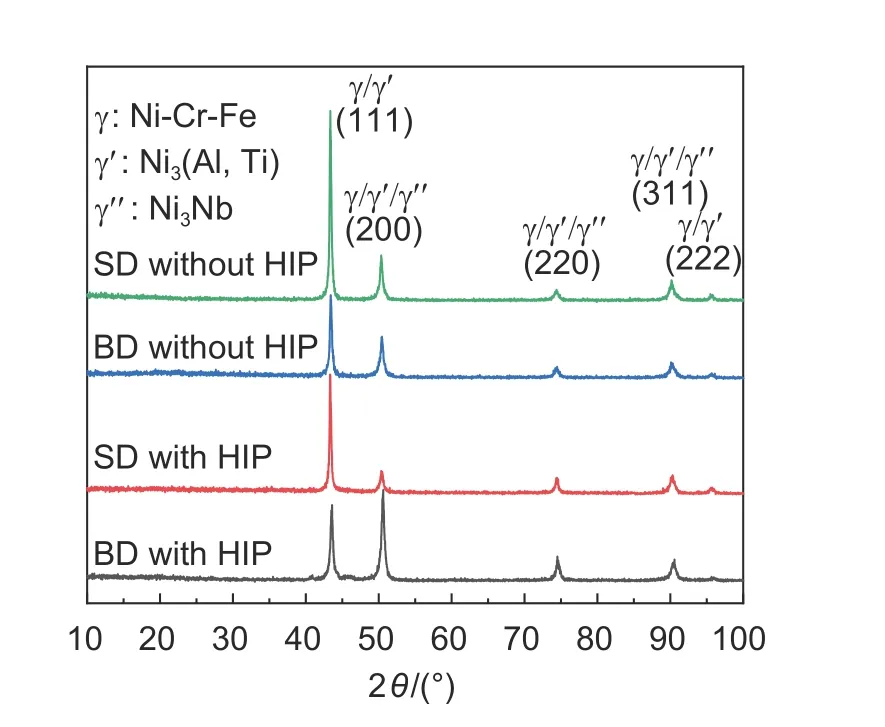

采用XRD 分析不同热处理工艺下SLM 成形GH4169 合金的SD 试样和BD 试样物相组成,图4 为其XRD 衍射谱。由于γ'与γ 点阵常数十分接近,γ''与γ'共格,各试样中仅观察到基体γ 相、γ'相和γ''相的衍射峰。GH4169 合金γ 面心立方结构的(111)、(200)、(220)、(311)以及(222)晶面。在XRD 检测精度范围内未检测到其他物相,如NbC、Laves、δ 等相,结合图3、图6 和表2 分析,γ'相、γ''相和Laves 相、δ 相含量较少。同时固溶双时效GH4169 合金无论是否热等静压,相比由于沉积态GH4169 合金晶粒的〈100〉择优成形方向而具有较强的(200)衍射峰[20],SD 试样和BD 存在较强的(111)和较弱的(200)的衍射峰,织构发生了变化。与热等静压前比,固溶时效GH4169 合金热等静压后,(111)衍射峰强度明显变弱。

图4 SLM 成形后不同热处理工艺下GH4169 合金的XRD 衍射谱Fig.4 XRD diffraction patterns of GH4169 alloy formed by SLM under different heat treatment processes

2.2 热等静压热处理SLM 成形GH4169 合金显微组织

图5 为热等静压后SLM 成形GH4169 合金的金相组织。由图5 可知,SD 试样与BD 试样均未出现气孔,其原因可能是该热等静压温度下GH4169 合金的塑性极好,气孔区域的晶粒受到外界压力的作用发生塑性变形,晶粒相互接触发生冶金结合使气孔消失[13]。SD 试样、BD 试样的晶粒均呈等轴状,平均晶粒尺寸分别为221、363 μm。与图2 未热等静压的试样相比,热等静压后SD 试样、BD 试样的平均晶粒尺寸分别降低了32.21%和10.37%,晶粒细化原因可能与析出相变化相关。

图5 SLM 成形后热等静压GH4169 金相组织(a)SD 试样;(b)BD 试样Fig.5 Optical micrographs of GH4169 alloy formed by SLM with HIP(a)SD sample;(b)BD sample

图6 为热等静压后SLM 成形GH4169 合金的微观组织。图6(a)与图6(d)显示,SD 试样、BD试样内部存在直径小于1 μm 的显微孔洞。图6(b)和图6(e)显示,SD 试样、BD 试样中均存在大量的颗粒状γ''析出相,δ 相在晶界处连续析出,晶界清晰可见。图6(c)和图6(f)显示,Laves 相在晶粒内部几乎不存在,仅在部分晶界处少量存在。

图6 SLM 成形后热等静压GH4169 微观组织(a)~(c)SD 试样;(d)~(f)BD 试样Fig.6 SEM micrographs of GH4169 alloy formed by SLM with HIP(a)-(c)SD sample;(d)-(f)BD sample

与图3 未经热等静压的试样对比,热等静压试样的Laves 相明显减少,γ''相大量析出。其原因可能是,Laves 相的析出温度范围为1150~1200 ℃[21],本研究选择的热等静压温度为1180 ℃,处于Laves相析出温度范围内,有利于Laves 相溶解。Laves相溶解使基体中含有更多的Nb 元素,大量γ''相在双时效热处理工艺时析出。热等静压试样的δ 相的尺寸和密度相较于未热等静压试样有所提升,热等静压试样晶界处析出的δ 相变得更加连续。δ 相在晶界处析出,对晶粒的长大具有钉扎作用,导致热等静压试样的晶粒尺寸小于未热等静压试样的晶粒尺寸[19]。由此推断,热等静压可以减少SLM 成形GH4169 合金的气孔数量,细化合金晶粒,减少晶界处有害析出相Laves 相数量,增加γ''、δ 强化相数量。

2.3 未经热等静压和经过热等静压SLM 成形GH4169 合金的高温性能

图7 分别为SLM 成形GH4169 合金未经热等静压处理、热等静压处理后650 ℃拉伸性能。未经热等静压SD 试样、BD 试样的抗拉强度(ultimate tensile strength,UTS)分别为1026、1034 MPa,断后伸长率分别为6.9%、7.9%。热等静压后SD 试样、BD 试样的抗拉强度分别为1053、1051 MPa,断后伸长率分别为8.6%、8.5%。热等静压后GH4169合金SD 试样、BD 试样的抗拉强度与断后伸长率均得到提升,SD 试样的抗拉强度和断后伸长率分别提升了27 MPa 和1.7%,BD 试样的抗拉强度和断后伸长率分别提升了17 MPa 和0.6%,其实验结果如表3 所示。与标准锻件抗拉强度1000 MPa,断后伸长率12%相比,热等静压后SD 试样、BD试样的高温抗拉强度均超过锻件标准,断后伸长率未超过锻件标准。

图7 SLM 成形GH4169 合金不同热处理工艺下的高温拉伸性能Fig.7 High temperature tensile properties of GH4169 alloy formed by SLM under different heat treatment processes

表3 SLM 成形不同热处理工艺下GH4169 合金的高温拉伸性能Table 3 High temperature tensile properties of GH4169 alloy formed by SLM under different heat treatment processes

图8 分别为SLM 成形未经热等静压、热等静压后GH4169 合金650 ℃拉伸实验后的断口形貌。由图8 看出,所有试样均存在大量韧窝,呈现韧性断裂形貌,且有无热等静压工艺的SD 试样、BD 试样韧窝尺寸、深度,均较为接近,该韧窝形貌特征与高温拉伸性能结果相符。

图8 SLM 成形GH4169 合金高温拉伸实验断口形貌(a)SD 试样;(b)BD 试样;(1)未经热等静压处理;(2)热等静压处理Fig.8 Fracture morphologies of GH4169 alloy formed by SLM in high temperature tensile experiments(a)SD;(b)BD;(1)without HIP;(2)with HIP

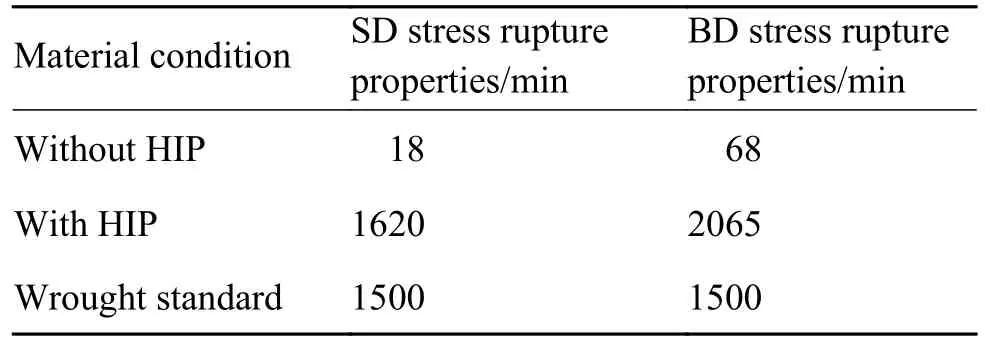

表4 为SLM 成形未经热等静压、热等静压后GH4169 合金试样在650 ℃/ 690 MPa 下进行高温持久实验结果。该热等静压工艺将SD 试样、BD试样的高温持久时间分别提升90 倍和30 倍,实现高温持久时间的大幅度提升。热等静压后SLM 成形GH4169 合金SD 试样、BD 试样的高温持久时间均超过GH4169 的锻件标准,高温持久时间提升的原因推测为:热等静压减少了SLM 成形GH4169合金中气孔的数量,使得该测试环境下合金内部的显微孔洞聚集引发断裂所需时间更长。同时热等静压后试样的脆硬相Laves 相含量减少,裂纹萌生的可能性降低[22];强化相δ 相、γ''相增多,裂纹的扩展受到阻碍[22-23],晶粒得到细化。气孔减少,晶粒细化,脆硬相减少,强化相增多共同作用,大幅度提高SLM 成形GH4169 合金高温持久时间。

表4 SLM 成形不同热处理工艺下GH4169 合金的高温持久时间Table 4 Stress rupture properties of GH4169 alloy formed by SLM under different heat treatment processes

图9 为高温持久实验后未经热等静压、热等静压后试样的断口形貌。由图9 看出,全部断口均存在大量韧窝,呈现韧性断裂形貌。未经热等静压处理的试样断口处存在较多孔洞,且出现的韧窝尺寸、韧窝深度均小于热等静压后试样。其原因推测为热等静压的高温高压条件,使得试样内晶粒发生塑性变形,弥合内部的气孔,热等静压后试件合金内部显微孔洞需要更长时间形成大而深的韧窝,从而大幅度提高了SLM 成形GH4169 合金的高温持久时间[13]。

图9 SLM 成形 GH4169 合金高温持久实验断口形貌(a)SD 试样;(b)BD 试样;(1)未经热等静压处理;(2)热等静压处理Fig.9 Fracture morphologies of GH4169 alloy formed by SLM in stress rupture test(a)SD;(b)BD;(1)without HIP;(2)with HIP

热等静压减少SLM 成形GH4169 合金内部的气孔,细化晶粒,减少Laves 脆硬相在晶界处的生成,增加δ 相在晶界处的生成、γ''相在晶界内的生成,使得试样的高温抗拉强度和断后伸长率略有上升,高温持久时间大幅度提高。

3 结论

(1)未经热等静压和热等静压后SLM 成形GH4169 合金的晶粒均呈等轴状。未经过热等静压试样内部存在少量颗粒状Laves 相,晶界存在短棒状δ 相,晶粒内存在γ''相。

(2)1180 ℃/160 MPa/3 h 的热等静压工艺可以实现SLM 成形GH4169 合金中气孔基本消失,晶粒细化,Laves 相基本消失,晶界处短棒状δ 相更加连续,晶粒内部析出大量γ''相的效果。

(3)1180 ℃/160 MPa/3 h 的热等静压热处理工艺可提高SLM 成形GH4169 合金SD 试样、BD 试样的高温抗拉强度和断后伸长率,可将SD 和BD 试样的高温持久时间分别提高90 倍和30 倍。热等静压热处理工艺后试样的高温抗拉强度和高温持久时间均超过锻件标准,断后伸长率尚未超过锻件标准。

(4)减少SLM 成形GH4169 合金中气孔数量,细化晶粒,减少Laves 相,增加δ 相和γ''相有利于提高合金高温抗拉强度、断后伸长率和高温持久时间。