四合一压滤机处理氨Ⅱ泥新工艺的研究

谢智勇,朱 彤,张 波

(天津渤化永利化工股份有限公司,天津 300452)

原盐是联合制碱工艺的一种原料,在加入系统前虽经过洗盐工序进行除杂,但仍有少量钙、镁、泥沙等水不溶物会带入系统并随时间积累。为保证产品质量,盐析结晶后的母液Ⅱ经换热吸氨后在澄清桶进行沉淀,上层清液去下游碳化工序制碱,下部沉淀物即为氨Ⅱ泥。氨Ⅱ泥呈黑色泥浆状,其成分复杂,除了水不溶物外,还含有大量的水、游离氨、固定铵、氯化钠等有用成分,有着刺激性气味。若直接排放,不仅造成资源浪费,还会引起严重的环保问题[1,2]。

针对氨Ⅱ泥的现状,有学者开展了资源化利用的研究,主要是将其用于制备磷酸铵镁、硫酸铵镁和除垢剂等[3-5],但工艺都较复杂,且产品收率不高,分离提纯存在难度,导致生产成本较高,加之产品市场饱和的原因,相关研究仅停留在试验研究阶段,尚未实现工业化应用。目前,行业内普遍采用的是脱水后直接堆放的处理方式,脱水的方法有带式过滤机、板框式压滤机和卧螺机[6]等。其中,带式过滤机和板框式压滤机处理后的氨Ⅱ泥,含水率高达60%~70%,且处理过程存在跑冒滴漏的现象,现场环境脏乱。近年来,采用卧螺机后,现场环境虽得到一定程度的改善,但处理后的氨Ⅱ泥,含水率仍有50%左右,并没有从根本上解决资源浪费和环境污染的问题。因此,仍需开发新型处理工艺以解决上述问题。

当前,在固液分离领域涌现了一种名为“四合一压滤机”的工艺设备,它可将物料的浓缩、脱水、洗涤、干燥等单元操作集成到一台设备上完成,具有设备少、占地小、投资省、操作简单、处理过程绿色环保等特点,物料中的水分可处理至近乎绝干,已在煤化工、医药中间体等行业进行了成功应用。鉴于此,本文拟首次采用四合一压滤机处理氨Ⅱ泥,通过开展试验研究优化工艺条件,以期达到回收氨Ⅱ泥中的有用资源,解决环境污染,较少氨Ⅱ泥排放量的目的。

1 工艺流程

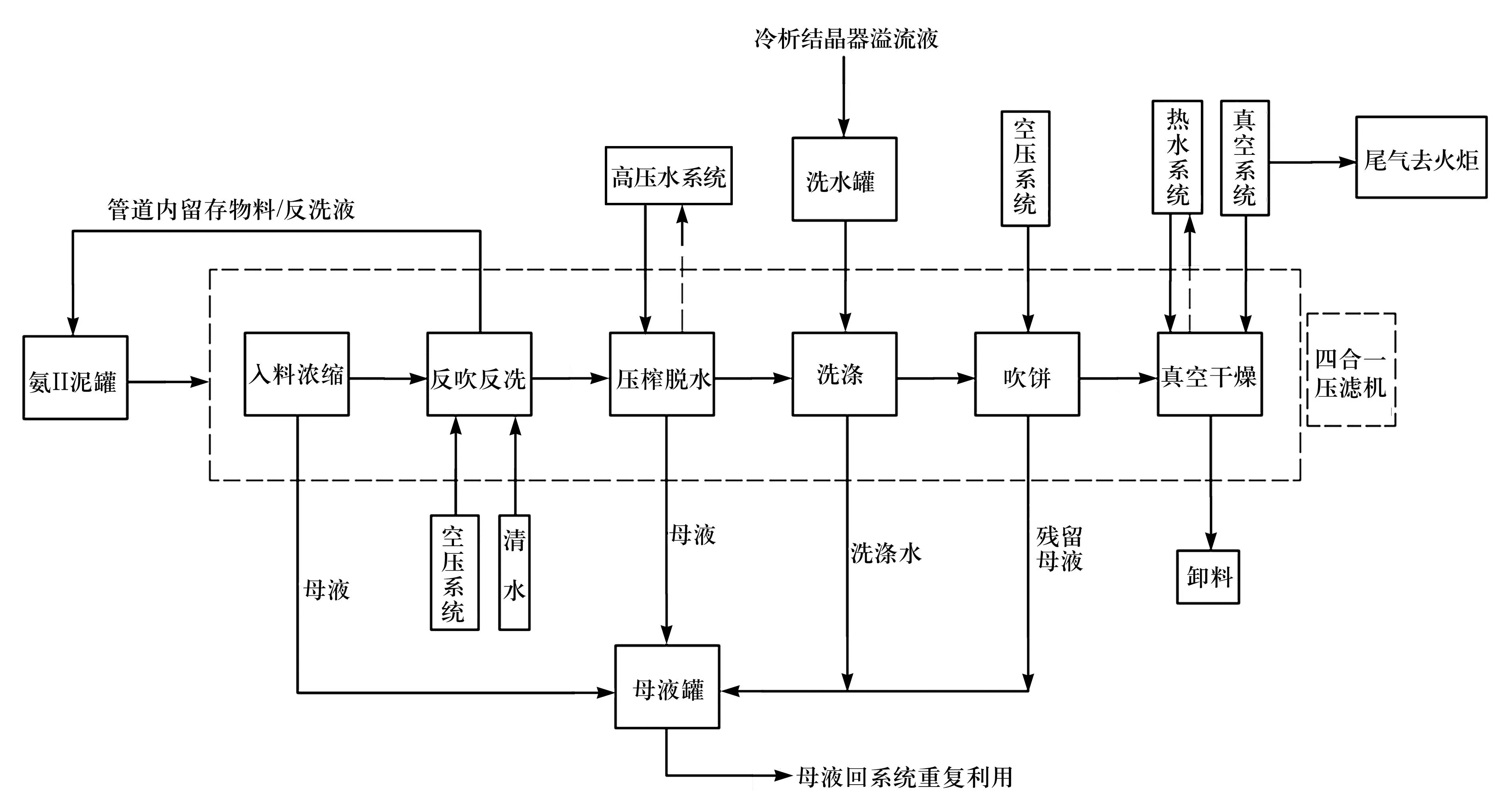

利用四合一压滤机处理氨Ⅱ泥的工艺流程如图1所示,包括入料浓缩、反吹反洗、压榨脱水、洗涤、吹饼、真空干燥、母液回收、尾气处理、卸料等几个单元。

图1 四合一压滤机处理氨Ⅱ泥的工艺流程图

1)入料浓缩

将氨Ⅱ泥泵送至四合一压滤机,利用泵压使滤液通过滤布排出,完成液固两相分离。当物料充满滤室,滤液管线中的滤液呈涓流时,入料结束。

2)反吹反洗

先利用空压系统产生的压缩空气对入料管道进行反吹,然后用清水对入料管道进行反洗,最后再用压缩空气将管道内残余的反洗液吹走,从而保证管道清洁,保障阀门、仪表及视盅的正常使用和寿命。管道内留存物料及反洗液均流入氨Ⅱ泥罐。

3)压榨脱水

开启高压水系统,通过四合一压滤机滤板内的高压水产生的压榨力破坏物料颗粒间形成的“拱桥”,使滤饼压密,将残留在颗粒空隙间的滤液挤出。压榨脱水结束,滤板内的高压水返回高压水系统循环使用。

4)洗涤

以冷析结晶器的溢流液作为洗水对滤饼进行洗涤,尽可能地降低滤饼中的游离氨、固定铵、盐分等含量。

5)吹饼

利用空压系统产生的高温压缩空气对滤饼进行吹扫,将其中的毛细水吹出,进一步降低滤饼的含水量,与此同时将滤饼中的FeS氧化成单质硫与Fe2O3,实现颜色转变。

6)真空干燥

启动真空系统,对四合一压滤机进行抽真空,与此同时启动热水系统,以热水为热源对滤饼进行真空干燥,将滤饼中残留的水、游离氨等蒸出并抽出四合一压滤机。其中,热水是循环使用的,滤饼最终含水率根据需要可调。

7)母液回收

入料浓缩、压榨脱水、吹饼产生的母液,以及洗涤水流入母液罐储存,然后返回联碱生产系统重复利用。

8)尾气处理

真空干燥产生的少量水蒸气、氨气经真空系统抽出后送入火炬处理。

9)卸料

处理结束后,打开滤板,滤饼在重力作用下自动卸料。

2 试验结果与分析

按照上述工艺流程开展相关试验,对入料压力与浓缩时间,压榨压力与压榨时间,洗涤时间,吹饼温度、吹饼压力与吹饼时间,干燥温度与干燥时间等关键工艺条件进行优化,以尽可能地回收氨Ⅱ泥中的有用成分。由于游离氨、固定铵、氯化钠等物料绝大部分都溶于氨Ⅱ泥所携带的水(即母液)中,回收水分的同时,也回收了其他有用成分,物料中水分的含量与游离氨、固定铵、氯化钠等组分的含量是正相关的关系。因此,为减少工作量,本文以物料含水率作为考察对象来研究相关工艺参数的影响,只对最终处理后的干料检测其游离氨、固定铵、氯化钠的含量。

2.1 入料压力与浓缩时间的影响

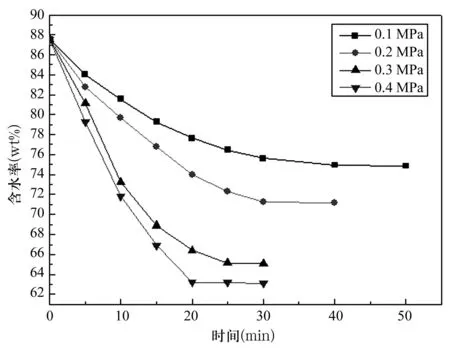

在入料浓缩阶段,分别选取入料压力为0.1 MPa、0.2 MPa、0.3 MPa、0.4 MPa进行试验,考察物料含水率随浓缩时间的变化情况,结果如图2所示。

图2 不同入料压力下物料含水率随时间的变化趋势图

从图2可以看出,随着浓缩时间的延长,物料含水率逐渐降低并趋于平稳,且入料压力越大,浓缩速度越快,浓缩效果越好。当入料压力为0.1 MPa、0.2 MPa时,浓缩耗时需30~40 min,而物料含水率仅能浓缩至71 wt%~76 wt%;当入料压力增至0.3 MPa以上时,浓缩耗时仅需20~25 min,但物料含水率却能浓缩至63 wt%~65 wt%。考虑到0.4 MPa与0.3 MPa的试验结果较为接近,再结合操作风险及设备承压能力,继续增加入料压力意义不大。因此,最佳入料压力为0.3~0.4 MPa,此时最佳浓缩时间为20~25 min。

2.2 压榨压力及压榨时间的影响

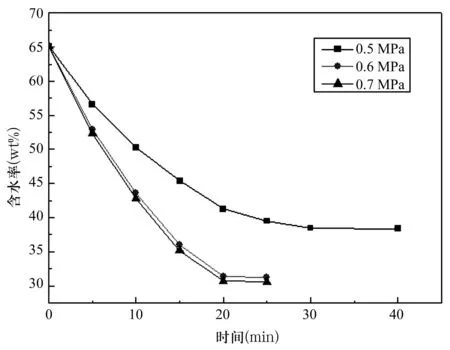

在压榨脱水阶段,分别选取压榨压力为0.5 MPa、0.6 MPa、0.7 MPa进行试验,考察物料含水率随压榨时间的变化情况,结果如图3所示。

图3 不同压榨压力下物料含水率随压榨时间的变化趋势图

从图3可以看出,在不同压榨压力下,物料含水率随着压榨时间的变化均呈现先快速降低后趋于不变的趋势。当压榨压力为0.5 MPa时,需压榨30 min才能将物料含水率由65 wt%左右降至40 wt%附近;而当压榨压力为0.6~0.7 MPa时,仅需压榨20 min就能将物料含水率由65 wt%左右降至31 wt%~32 wt%。由于0.7 MPa与0.6 MPa的试验结果十分接近,因此,最佳压榨压力为0.6 MPa,此时最佳压榨时间为20 min。

2.3 洗涤时间的影响

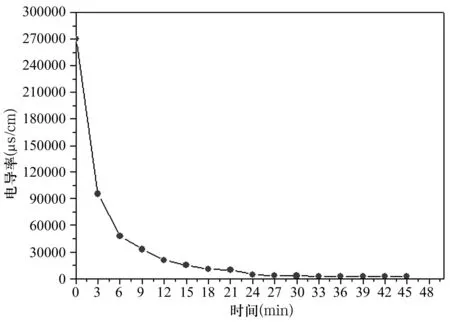

对洗涤水的电导率进行测定,通过其电导率的变化情况来判断洗涤终点。以洗涤水出液管线刚开始有液时作为计时起点,以后每隔3 min取样测试,结果如图4所示。

图4 洗涤水电导率随洗涤时间的变化趋势图

由图4可以得知,在洗涤初期,滤饼中大量的游离氨、固定铵、氯化钠进入到洗涤水中,水中离子浓度增加,电导率较高。随着洗涤时间的延长,进入洗涤水中的离子逐渐减少,电导率也随之降低。当洗涤时间达到30 min以后时,电导率降低至5 000 μs/cm,之后不再变化。因此,最佳洗涤时间为30 min。

2.4 吹饼温度、吹饼压力及吹饼时间的影响

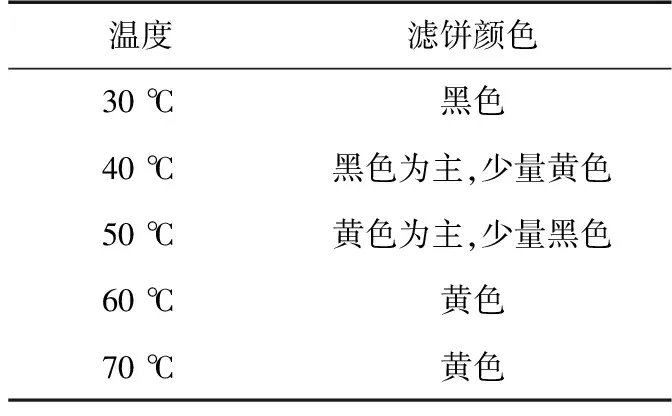

因氨Ⅱ泥中含有少量的FeS,其颜色为黑色,FeS可以与空气中的氧发生氧化作用从而实现氨Ⅱ泥颜色的变化。当氧充足时,在加热条件下FeS转化为硫磺与氧化铁;在高温条件下,硫磺会进一步氧化为二氧化硫或三氧化硫。滤饼颜色随吹饼温度的变化情况如表1所示。

表1 滤饼颜色随吹饼温度变化情况表

由表1可以得知当吹饼温度达到60 ℃以上时,氧化已经比较彻底。为避免二氧化硫或三氧化硫产生,随尾气进入大气产生酸雨破坏环境,吹饼温度不宜过高。因此,最佳吹饼温度为60 ℃。

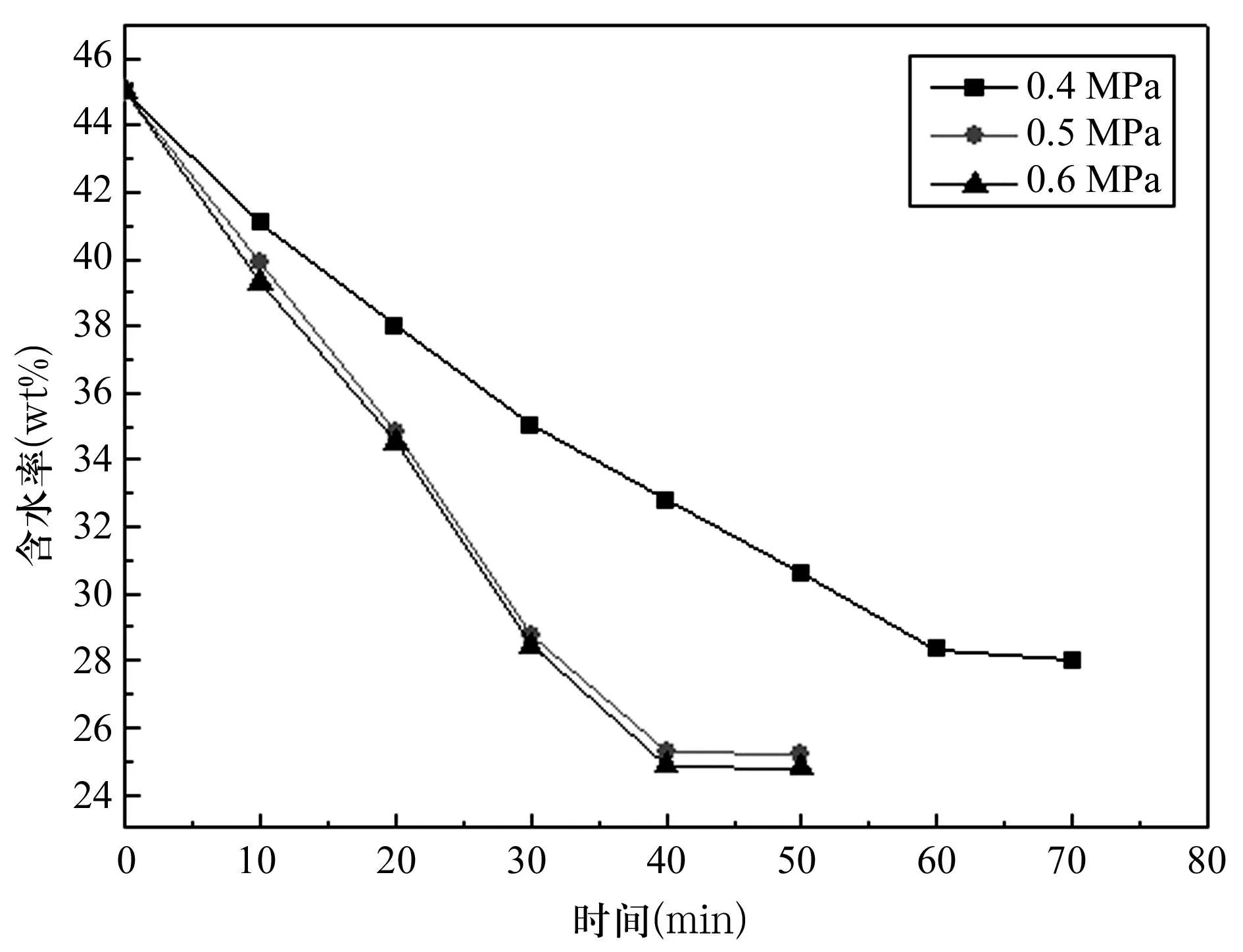

经过洗涤之后,滤饼的含水率由31 wt%~32 wt%升至45 wt%左右。在最佳吹饼温度下,考察不同吹饼压力及吹饼时间对物料含水率的影响,结果如图5所示。随着吹饼时间的延长,物料含水率均先快速降低后几乎保持不变。在0.4 MPa下进行吹饼,60 min后含水率仅能降低至29 wt%左右;在0.5~0.6 MPa下吹饼,仅需40 min就能将物料含水率降至25 wt%左右。由于0.5 MPa与0.6 MPa的试验结果十分接近,因此,最佳吹饼压力为0.5 MPa,此时最佳压榨时间为40 min。

图5 不同吹饼压力下物料含水率随吹饼时间的变化趋势图

2.5 干燥温度及干燥时间的影响

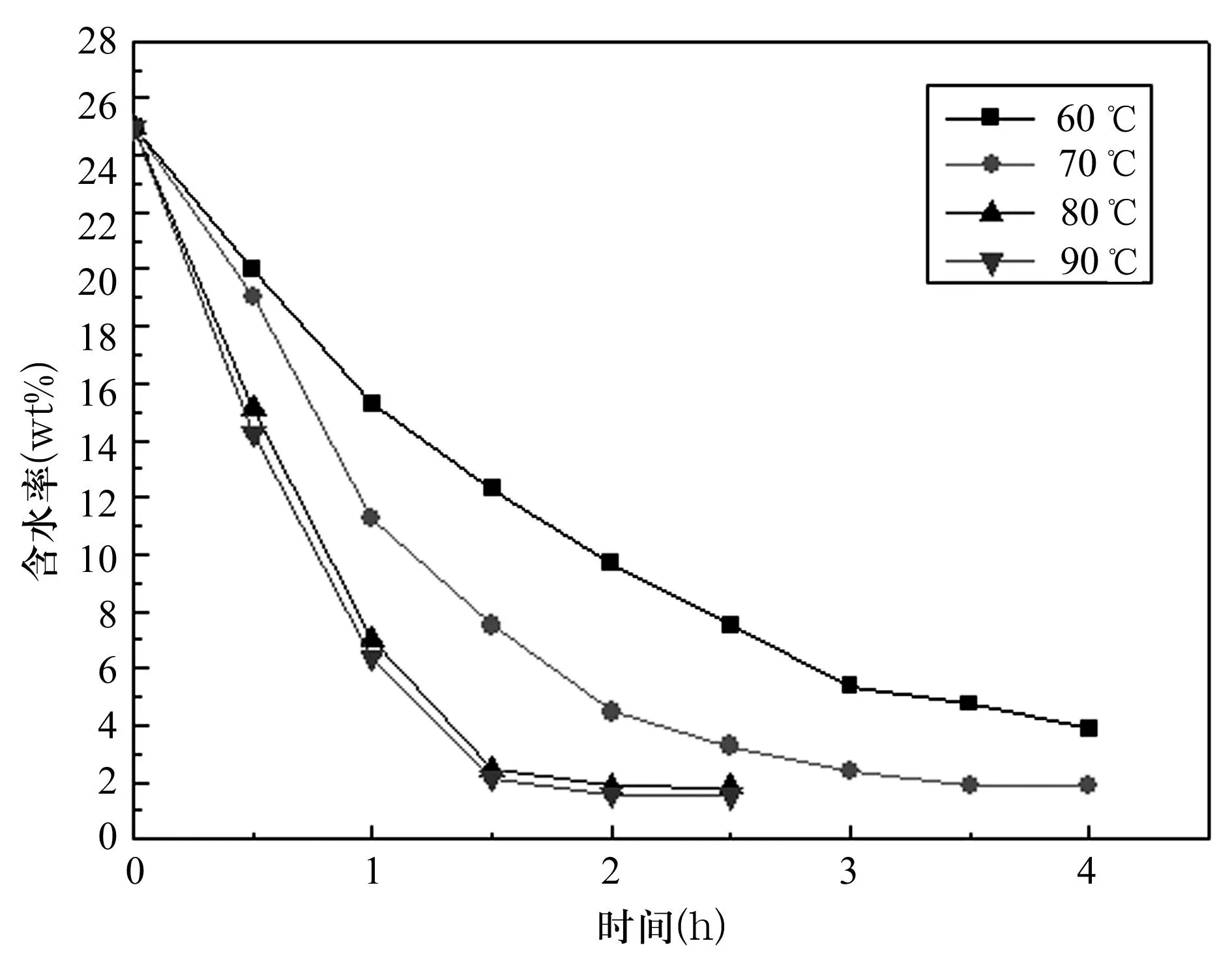

为确保真空系统的稳定,同时兼顾四合一压滤机的操作要求,本文在压力为-0.1 MPa下进行真空干燥,考察不同干燥温度及干燥时间对滤饼含水率的影响,结果如图6所示。

图6 不同干燥温度下物料含水率随干燥时间的变化趋势图

从图6可以看出,在60 ℃下干燥4 h,物料含水率仍有5 wt%左右;在70 ℃下干燥3.5 h,物料含水率可降至2.8 wt%,之后趋于平稳;在80~90 ℃下干燥2 h,物料含水率可降至2 wt%以下,继续延长时间,含水率几乎不变。因此,从节省能耗与缩短操作时间的角度考虑,最佳干燥温度为80 ℃,最佳干燥时间为2 h。

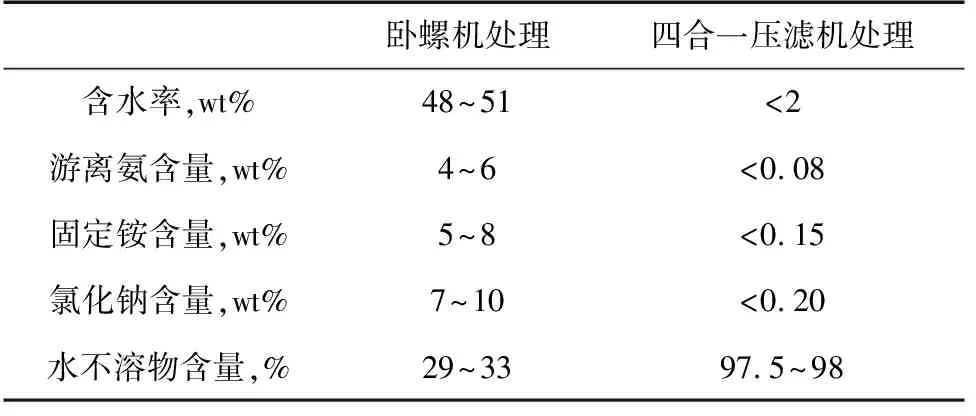

2.6 氨Ⅱ泥最终处理效果

在上述最佳工艺条件下,采用四合一压滤机处理后的氨Ⅱ泥为土黄色块状固体(如图7右所示),无刺激性氨味。而采用原来卧螺机处理后的氨Ⅱ泥呈黑色膏状固体(如图7左所示),其含水率较高,有着刺激性的氨味,严重污染环境并影响操作人员的身心健康。

卧螺机处理 四合一压滤机处理

对处理后的氨Ⅱ泥进行成分分析,结果如表2所示。从中可以看出,与原有的卧螺机处理工艺相比,采用四合一压滤机处理后的氨Ⅱ泥,其含水率降至2 wt%以下,游离氨降至0.08 wt%以下,固定铵降至0.15 wt%以下,氯化钠降至0.20 wt%以下,有用成分被“吃干榨净”,得到充分回收利用。

表2 不同工艺处理后的氨Ⅱ泥成分组成表

3 结论与展望

本文采用四合一压滤机处理氨Ⅱ泥,将物料的浓缩、脱水、洗涤与干燥等单元操作集成到一台设备上完成。工艺流程包括入料浓缩、反吹反洗、压榨脱水、洗涤、吹饼、真空干燥、母液回收、尾气处理、卸料等几个单元。通过工艺优化得到的最佳工艺条件为:最佳入料压力为0.3~0.4 MPa,最佳浓缩时间为20~25 min;最佳压榨压力为0.6 MPa,最佳压榨时间为20 min;以冷析结晶器的溢流液作为洗水对滤饼进行洗涤,最佳洗涤时间为30 min;最佳吹饼温度为60 ℃,最佳吹饼压力为0.5 MPa,最佳压榨时间为40 min;在压力为-0.1 MPa下进行真空干燥,最佳干燥温度为80 ℃,最佳干燥时间为2 h。在最佳工艺条件下处理后的氨Ⅱ泥,颜色变为土黄色块状固体,无刺激性氨味,其含水率降至2 wt%以下,游离氨降至0.08 wt%以下,固定铵降至0.15 wt%以下,氯化钠降至0.20 wt%以下。

本文的研究内容为氨Ⅱ泥的处理提供了新的思路,在试验研究基础上,我公司设计建设了一套处理能力为1 200 t/a的四合一压滤机,全面替代原有的卧螺机来处理氨Ⅱ泥,目前设备已稳定运行一年有余,氨Ⅱ泥的排放量由1 000 t/a左右降至300 t/a以下,减排量达到70%以上。

采用四合一压滤机处理工艺,设备少、占地小、投资省、操作简单,处理过程绿色环保,可将氨Ⅱ泥中的有用成分进行回收利用,最大程度地减少了资源浪费,可实现氨Ⅱ泥减量化和无害化。该工艺具有较强的经济效益、社会效益和环保示范效益,可在联合制碱行业进行推广。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法