陶粒掺量和级配对酸激发地聚合物物理力学性能的影响研究

王 昊 张仰龙 马 彬

(桂林电子科技大学建筑与交通工程学院,广西 桂林 541004)

0 引言

地聚合物最初由法国学者提出,并被人们广为接受[1]。地聚合物常以工业副产品为主要原材料制备,例如煤灰、偏高岭土、矿渣等,其具有制备流程简单、高早强、耐腐蚀、耐高温以及低能耗低排放等优异性能[2-3]。然而,传统碱激发地聚合物易出现“泛碱”和脆性高的问题,导致其在工程领域的应用受限。与碱激发地聚合物相比,酸激发地聚合物具有更强的黏结性,从而具有更高的抗压强度、更低的风化率以及更高的热稳定性[4]。然而,由于酸激发地聚合物早期收缩过大,导致其应用受限,且主要作为注浆材料使用。

陶粒是一种轻骨料,其自身的堆积密度一般为300~900kg/m3。此外,陶粒具有密度小、孔隙高、热导率低等优点,同时具有良好的保水和反水性质。因此,陶粒在工程领域一直是重要的建筑节能材料。陶粒混凝土的应用与研究受到国内外学者的广泛关注[5-6]。陶粒在混凝土中能吸收水泥浆的水分,使混凝土的密实度增加。此外,在陶粒混凝土硬化过程中,陶粒孔隙水分能向水泥浆返还,起到内养护作用[7]。目前,陶粒对酸激发地聚合物影响的研究相对较少,尤其是对改善酸激发地聚合物初期干燥收缩与开裂的研究几乎空白。

本文将以酸激发偏高岭土基地聚合为基体,掺入陶粒制备地聚合物陶粒混凝土。分析陶粒掺量及级配对酸激发地聚合物物理力学性能的影响,为其工程应用提供理论指导。

1 试验材料与试验方案

1.1 试验材料

偏高岭土(600℃煅烧)采购自上海昊弗化工有限公司。陶粒采购自湖南祁东建旺科技陶粒有限公司,其中陶粒的密度约为0.5g/cm3。磷酸采购自广西学林化工有限公司,浓度为85%。以上原材料的化学组成如表1所示。

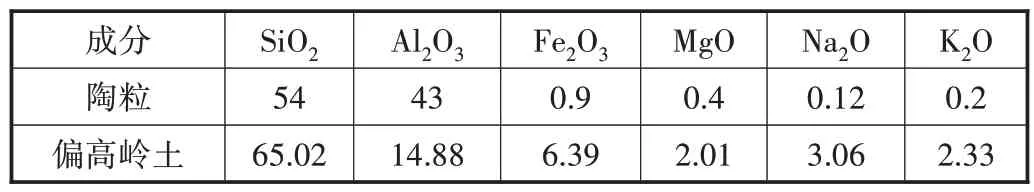

表1 原材料的化学组成(单位:%)

1.2 试验方案设计

将85%浓度磷酸稀释为8mol/L磷酸溶液,水固比设定为1.4,保证磷酸与偏高岭土充分反应。考虑到轻质陶粒骨料在地聚合物中会出现上浮问题,结合前期研究[8],陶粒含量不超过9%。通过调节陶粒掺量,陶粒级配参数分别设立掺量组和级配组。掺量组:陶粒粒径设定为0.63~1.25mm,养护温度40℃,养护湿度90%,养护时长24h,陶粒掺量分别为3%,6%,9%。级配组:陶粒掺量固定为6%,养护温度40℃,养护湿度90%,养护时长24h,陶粒级配为0~0.315mm,0.315~0.63mm,0.63~1.25mm。掺量组和级配组的配合比见表2和表3所示。

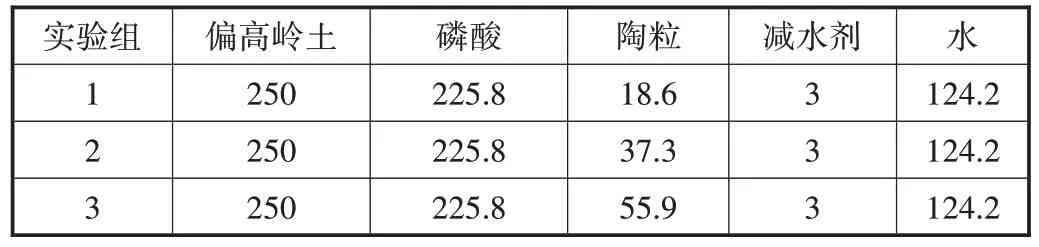

表2 掺量组试样的配合比(单位:g)

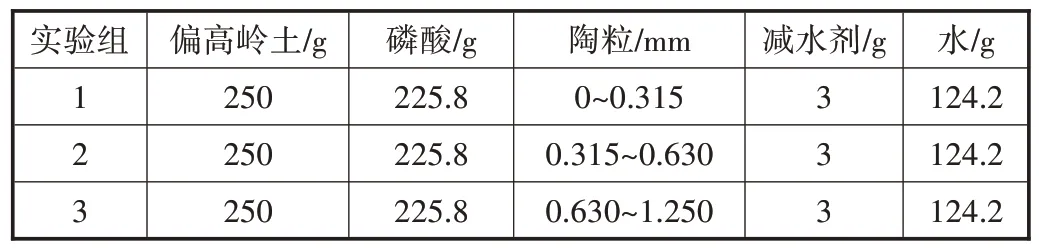

表3 级配组试样的配合比

1.3 试样制备

首先,将85%浓度磷酸与水调配成浓度为8mol/L的磷酸溶液,静置至常温。将磷酸溶液与偏高岭土混合搅拌3~5min,按照实验方案设计的掺量组与级配组分别掺入不同含量的陶粒再次均匀搅拌5min,分别倒入40mm×40mm×40mm(强度测试)与25mm×25mm×280mm(干燥收缩测试)的模具中振实。然后,将注浆后的模具放入养护箱(温度为40℃,湿度为90%),养护24h后拆模、标记。最后,将试样放入干燥养护箱(温度22℃,湿度50%),一定龄期后取出测试。

1.4 试样性能测试

1.4.1 力学性能测试

采用万能试验机对试样进行力学性能测试,具体方法参照《水泥胶砂强度检验方法(ISO 法)》(GB/T17671-1999)[9]进行,其中设备加载速率设定为5mm/min。

1.4.2 收缩性能测试

对养护完成的25mm×25mm×280mm试样,使用游标卡尺进行试样长度测试,在1~8d,8~28d,28~56d时分别以1d,2d,4d的测量频率进行测量。试样收缩率S可通过公式(1)进行计算:

式中:

L0——试样初始长度;

Ln——第n天的测量长度。

2 试验结果分析与讨论

2.1 陶粒掺量与级配对试样力学性能的影响

2.1.1 掺量组

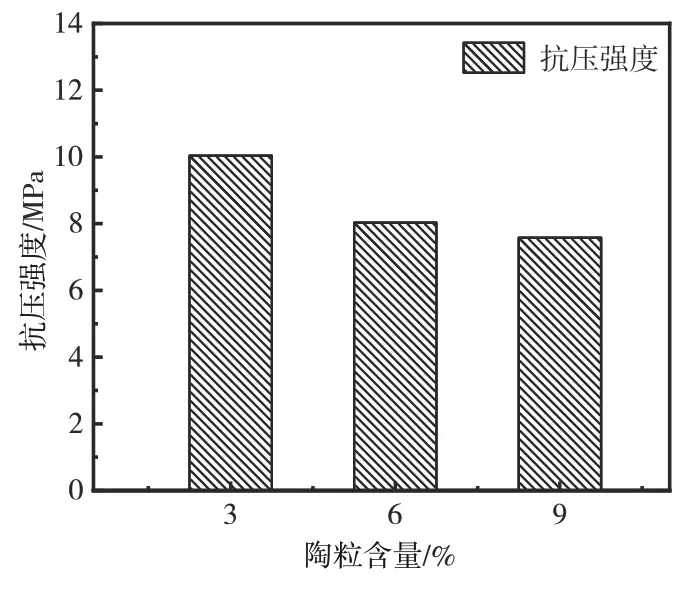

图1为陶粒级配在0.63~1.25mm条件下,陶粒掺量对试样力学性能的影响。由图1可见,随着陶粒掺量的增加,试样的抗压强度逐渐减小。当陶粒掺量为3%时,试样的抗压强度最高,具体值为10.036MPa。当陶粒掺量为9%时,试样的抗压强度最低,具体值为7.581MPa。这是因为陶粒颗粒分布不均匀,且陶粒颗粒的自身强度不高,致使陶粒掺量的增加对试样力学性能产生不利影响。

图1 陶粒掺量对抗压强度的影响

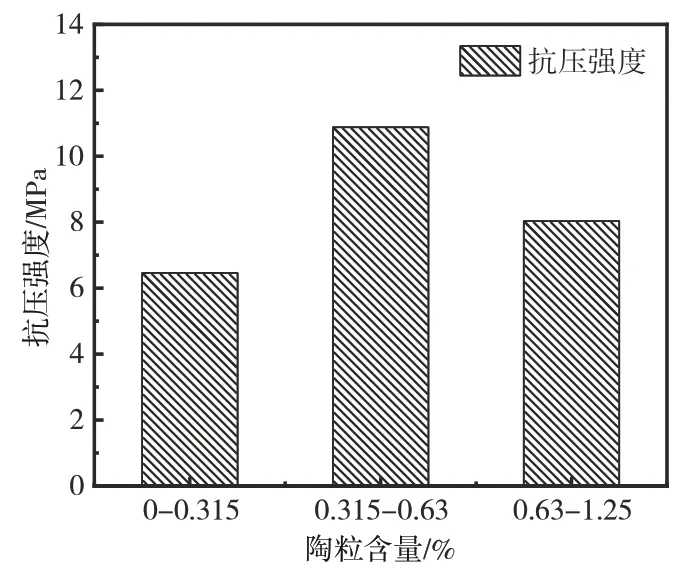

2.1.2 级配组

图2为陶粒级配对试样力学性能的影响。可见,在陶粒掺量固定为6%的条件下,随着陶粒级配的增加,试样的抗压强度先增大后减小。其中,当陶粒级配为0~0.315mm时,试样的抗压强度为6.460MPa。当陶粒级配为0.315~0.63mm时,抗压强度为10.88MPa。当陶粒级配为0.63~1.25mm时,抗压强度为8.03MPa。这是因为当陶粒粒径过小时,陶粒仅起到部分填充作用,且自身强度较低,导致试样整体强度也较低。当陶粒粒径适当时,陶粒不仅起到填充作用,而且起到保水作用促进材料持续反应,因此试样强度较高。

图2 陶粒级配对抗压强度的影响

2.2 陶粒掺量与级配对质量损失率的影响

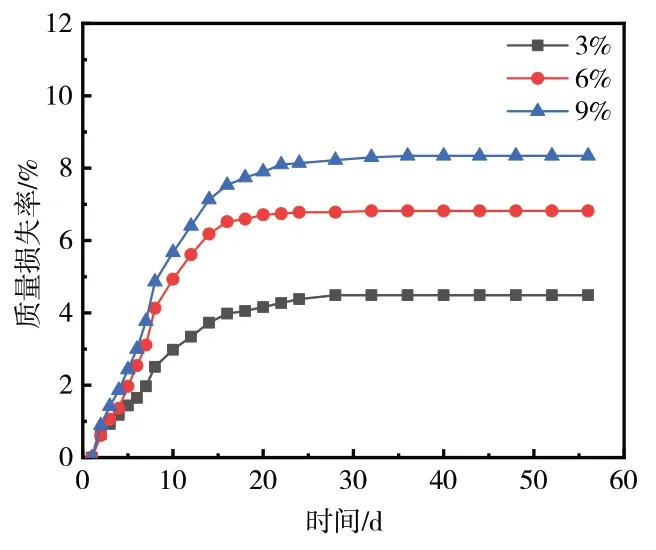

2.2.1 掺量组

图3为陶粒级配0.63~1.25mm时,陶粒掺量对试样质量损失率的影响。可见,随着时间的增加,试样质量损失可以分为两个阶段:1~18d的质量快速损失阶段;18~56d的质量损失稳定阶段。在1~18d时,试样的自由水蒸发,试样质量快速损失。此外,偏高岭土溶解出的Si-OH,Al-OH与磷酸中[PO4]反应,生成非晶态结构同时脱出结合水[10-11],且随后蒸发,致使试样质量损失率进一步增大[12]。在18~56d时,试样中的自由水基本蒸发结束,此时仅有少量结合水蒸发,最终试样的质量损失率趋于稳定。

图3 陶粒掺量对质量损失率的影响

此外,陶粒级配为0.63~1.25mm时,随着陶粒掺量的增加,质量损失率逐渐升高。

其中,陶粒掺量为3%时试样质量损失率为4.49%,陶粒掺量为9%时试样质量损失率为8.34%。这是因为陶粒掺量越多,试样初始含水量越多,质量损失率越大。

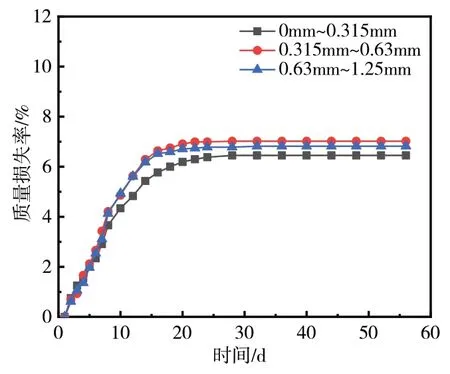

2.2.2 级配组

图4为陶粒掺量6%时,陶粒级配对试样质量损失率的影响。可见,相比陶粒掺量,陶粒级配对质量损失率的影响要小。随着陶粒级配的增加,试样质量损失率先升高后下降。当陶粒级配为0~0.315mm时,试样最终的质量损失率为6.46%;当陶粒级配为0.315~0.63mm时,试样最终质量损失率为7.02%;当陶粒级配为0.63~1.25mm时试样最终质量损失率为6.82%。这是因为不同级配下,陶粒的含水量不同,且其保水性能也不相同,导致相同陶粒掺量下试样的质量损失率略有不同。

图4 陶粒级配对质量损失率的影响

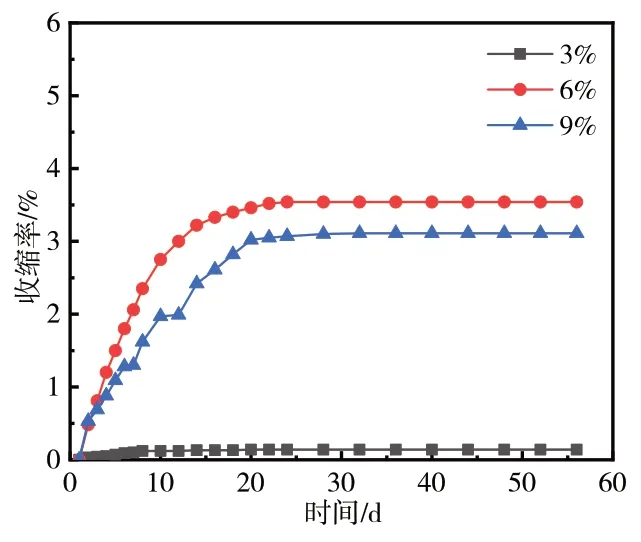

2.3 陶粒掺量与级配对收缩率的影响

图5为陶粒级配在0.63~1.25mm时,陶粒掺量对试样收缩率的影响。可见,随着陶粒掺量的增加,试样收缩率为先增大后减小。其中,当陶粒掺量为3%时,试样的收缩不明显,其最终收缩率仅为0.14%。这是因为陶粒掺量较少,试样内部自由水较少,原材料不能持续反应,化学收缩不明显,仅自由水流失,导致试样收缩不明显。当陶粒掺量为6%时,试样的最终收缩率为3.54%。这是因为适量陶粒的掺入,试样内部自由水充足,原材料持续反应,化学收缩明显,导致试样整体收缩明显。当陶粒掺量为9%时,试样的最终收缩出现减小趋势,最终值为3.11%。这是因为过多的陶粒掺量,试样中偏高岭土含量减少,参与化学反应的材料有限,导致试样收缩有下降趋势。

图5 陶粒掺量对收缩率的影响

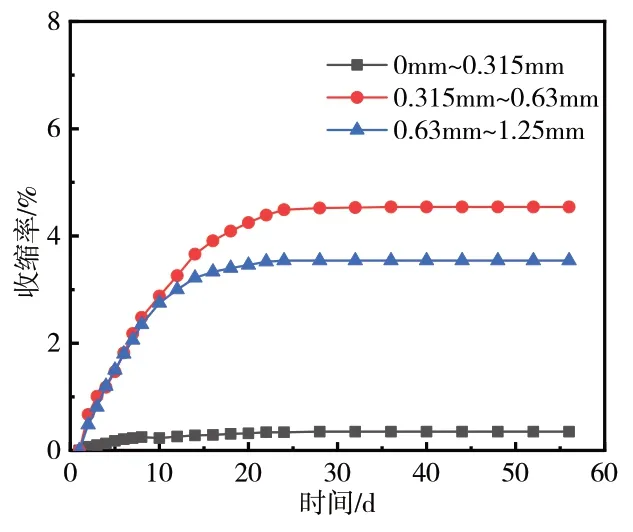

图6为当陶粒掺量6%时,陶粒级配对试样收缩率的影响。可见,随着陶粒级配的升高,试样收缩率先增大后减小。当陶粒级配为0~0.315mm时,由于小粒径陶粒的填充效应比较显著,因此试样的收缩并不明显,其最终收缩率仅为0.35%。当陶粒级配为0.315~0.63mm时,试样的最终收缩率最大值为4.54%。这是因为适当粒径下的陶粒不仅起到部分填充作用,而且能起到保水作用,促进材料持续反应,导致试样收缩现象明显。当陶粒级配为0.63~25mm时,试样的收缩有下降趋势,收缩率为3.54%。这是因为过大粒径的陶粒在试样中分布不均匀,不能充分促进原材料持续反应,导致试样收缩有下降趋势。

图6 陶粒级配对收缩率的影响

3 结束语

以酸激发偏高岭土基地聚合物为研究对象,通过添加不同掺量和级配的陶粒,研究陶粒对酸激发地聚合物力学性能、质量损失率、收缩率的影响规律。主要结论如下:

(1)随着陶粒掺量的增加,试样的抗压强度逐渐减小。在陶粒掺量固定为6%的条件下,随着陶粒级配的增加,试样的抗压强度先增大后减小。

(2)随着时间的增加,试样的质量损失大体可以分为快速损失阶段和稳定阶段。当陶粒掺量增加时,试样质量损失率逐渐升高。相比陶粒掺量,陶粒级配对质量损失率的影响要小。随着陶粒级配的增加,试样质量损失率先升高后下降。

(3)当陶粒级配为0.63~1.25mm时,随着陶粒掺量的增加,试样收缩率先增大后减小。当陶粒掺量为6%时,随着陶粒级配的升高,试样收缩率也是先增大后减小。