基于虚拟仪器的热工仪器仪表计量检定方法

王其兴

(芜湖市计量测试研究所,安徽芜湖 241000)

热工仪器仪表广泛应用于温度、压力、流量和能量等参数的测量与控制,对于提高生产过程的稳定性和能源效率至关重要[1,2]。因此,研究与发展热工仪器仪表计量检定方法能够确保仪器仪表的准确性,为实际应用提供可靠的数据支持,提高工业过程的控制精度和能源利用效率,并促进工业自动化和节能减排的发展[3]。

目前,相关学者已对热工仪器仪表计量检定进行了大量研究,其中,比较法、标准器法和校正曲线法是较为常用的检定方法[4-6]。比较法使用标准温度计与被测温度传感器进行比较,同时对温度传感器和标准温度计进行升温,在每个温度点记录两者的示值差。最后对数据进行分析,得出标准温度计与被测温度传感器的误差曲线。该方法的不足之处是对标准仪表的准确度要求较高,且仪器之间可能存在不确定度的传递。标准器法使用精密电热炉作为标准器,将温度传感器插入电热炉的测量口,通过控制电热炉的温度,在每个温度点记录被测温度传感器的示值,并与标准器的示值进行比较。最后对数据进行分析,得出被测温度传感器与标准器的误差曲线,该方法的不足之处是检定结果误差较大。校正曲线法通过测定待检测仪表在多个已知条件下的测量结果,建立校正曲线,据此对待检测仪表进行准确度评定。该方法的不足之处是需要大量的校准点和可靠的标准样品,且曲线拟合和插值过程中可能引入不确定度[7]。

为了解决上述方法存在的不足,本文提出一种基于虚拟仪器的热工仪器仪表计量检定方法,并展开了对比测试,分析验证了该方法的应用价值。

1 热工仪器仪表计量检定方法设计

1.1 热工仪器仪表虚拟仪器模型构建

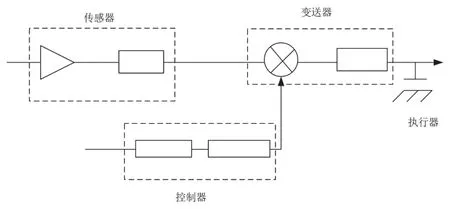

为了能够实现对热工仪器仪表计量的精准检定,本文首先构建了热工仪器仪表虚拟模型[8],其主要由传感器、变送器、控制器和执行器四个主要构件组成。在实际的热工仪器仪表运行过程中,这些构件通过互相连接,形成一个闭环控制系统,对生产过程中的温度、压力、液位等热工参数进行实时监测和控制。在此基础上,本文构建的虚拟仪器模型如图1 所示。

图1 热工仪器仪表虚拟仪器模型

结合图1 所示的热工仪器仪表虚拟仪器模型,传感器是最重要的组成部分之一,其主要负责直接感受被测热工参数的变化。当待检定的热工仪器仪表装置为温度传感器时,能够感受生产过程中温度的变化;当待检定的热工仪器仪表装置为压力传感器时,其能够感受压力的变化;当待检定的热工仪器仪表装置为液位传感器时,其用于测量液位高度等。在虚拟模型中,传感器输出信号,将其发送给变送器。就变送器而言,其是连接传感器和控制器的重要部件,其将传感器输出的信号转换为标准的电信号或气信号,再发送给控制器。控制器是热工仪器仪表的核心部分,负责接收变送器传来的信号,与设定值进行比较,根据比较结果输出控制信号给执行器,以调节生产过程中的热工参数。最后就是执行器,作为热工仪器仪表的最终操作部件,它根据控制器输出的控制信号调节生产过程中的热工参数。当待检定的热工仪器仪表装置为温度传感器时,执行器的具体控制方式是调节加热器的功率,从而改变生产过程中的温度;当待检定的热工仪器仪表装置为压力传感器时,执行器的具体控制方式是调节阀门的开度,改变生产过程中的压力。

按照上述方式,实现对热工仪器仪表虚拟模型的构建,为后续的计量检定提供可靠的基础和保障。

1.2 热工仪器仪表计量检定

结合1.1 节构建的热工仪器仪表虚拟模型,本文在对具体的设备关联关系分析的基础上,实现对其的计量检定。

首先,就传感器与变送器之间的关联关系而言,传感器感受热工参数的变化,并将其转换为电信号或气信号输出;变送器接收这些信号,并将其转换为标准信号输出给控制器。二者之间的关联表现在信号的传输上。因此,对其的分析结果可以表示为:

式(1)中,Z(f)表示传感器与变送器之间的关联关系函数;U和I分别表示变送器接收到的,来自传感器的热工参数;j表示阻抗系数;表示信号的相位差。

其次,就控制器与执行器之间的关联关系而言,控制器根据接收到的信号和控制算法计算出控制信号,将控制信号输出给执行器和调节算法对热工参数进行调节。二者之间的关联表现在控制信号的传递和调节上。因此,对其的分析结果可以表示为:

式(2)中,fout表示控制器与执行器之间的关联函数;fclock表示执行器接收到的控制信号;kdec表示热工参数的调节系数;n表示控制信号的传递阶数。

在此基础上,本文借助PID(比例-积分-微分)控制算法对关联参数设定值与实际值之间的误差进行评定,具体的实现方式可以表示为:

式(3)中,g0和g1表示模糊-PID 控制器的输出变量;k1和k2表示热工仪器仪表的偏差参量模糊规则系数和偏差变化率模糊规则系数;表示热工仪器仪表计量误差检定结果。

按照上述方式,实现对基于虚拟仪器的热工仪器仪表计量检定方法的设计,最大限度保障检定结果的可靠性。

2 应用测试

2.1 测试方案设计

在具体的测试过程中,本案例选择的是一种常见的热工仪表——温度传感器,对其计量检定方法进行性能对比测试。对测试温度传感器装置的具体配置及参数进行统计,其为一支K型热电偶温度传感器,精度等级为1级。其测量不确定度为1 ℃。在具体的测试过程中,使用了一台精密电热炉作为标准设备,炉膛温度稳定性为±0.1 ℃。

为了能够更加直观地对本文设计计量检定方法的性能作出客观评价,本文设计的测试为计量检定方法性能对比测试,测试采用了两种检定方法进行对比,分别为比较法和标准器法。其中,比较法和标准器法的具体操作方法如下:

(1)比较法:使用标准温度计与被测温度传感器进行比较。同时对温度传感器和标准温度计进行升温,在每个温度点记录两者的示值差。最后对数据进行分析,得出标准温度计与被测温度传感器的误差曲线。

(2)标准器法:使用精密电热炉作为标准器,将温度传感器插入电热炉的测量口,通过控制电热炉的温度,在每个温度点记录被测温度传感器的示值,并与标准器的示值进行比较。最后对数据进行分析,得出被测温度传感器与标准器的误差曲线。

在上述基础上,分别测试三种不同方法下对应的测试结果误差。

2.2 测试结果与分析

在对不同热工仪器仪表计量检定方法的性能进行分析时,本文设置了精密电热炉处于不同的温度状态,利用K 型热电偶温度传感器进行温度测量,将具体的检测结果误差与三种方法对K 型热电偶温度传感器误差检定结果之间的关系作为评价指标,对具体热工仪器仪表计量检定方法的精准性加以分析。其中,具体的K 型热电偶温度传感器误差与检定误差之间的关系如图2 所示。

图2 K 型热电偶温度传感器误差与检定误差关系

结合图2 所示的测试结果可以看出,在上述三种不同方法下,对于K 型热电偶温度传感器的计量检定结果表现出了不同的特征。其中,在比较法的测试结果中,对于K 型热电偶温度传感器的计量检定误差结果为-0.14 ℃~0.14 ℃,而K 型热电偶温度传感器的实测温度误差曲线的波动范围为-0.22 ℃~0.09 ℃。在标准器法的测试结果中,对K 型热电偶温度传感器的计量检定误差结果为-0.19 ℃~0.11 ℃,也未能实现对K 型热电偶温度传感器的实测温度误差曲线的全覆盖。相比之下,在本文设计方法的测试结果中,对于K 型热电偶温度传感器的计量检定误差结果为-0.22 ℃~0.10 ℃,从K型热电偶温度传感器的计量检定误差曲线的分布情况进行分析可以看出,其始终稳定在本文设计方法检定结果区间范围内。

综合上述测试结果可以得出结论,本文设计的基于虚拟仪器的热工仪器仪表计量检定方法可以实现对热工仪器仪表计量状态的精准检定,具有良好的实际应用效果。

3 结束语

本文提出基于虚拟仪器的热工仪器仪表计量检定方法研究,借助虚拟仪器技术实现对热工仪器仪表状态的有效检定。未来的研究中,还可以通过引入自动化技术、缩短检定周期、开发全面的检定方法以及对环境因素进行严格控制等手段对现有的检定方法进行改进和优化。这将有助于提高热工仪器仪表的测量准确性和稳定性,从而更好地服务于工业生产过程。