硫化矿磨矿体系的物理和化学作用及其对浮选工艺的影响

李青柯 巫焱明 顾帼华 王艳红

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.紫金矿业集团股份有限公司,福建 上杭 364200)

磨矿作为矿石在选别前的重要加工作业,一直是影响和决定选矿厂工艺指标和经济效益的重要工序[1]。 磨矿实现矿石中有用成分充分单体分离,并获得粒度分布合适入选的物料,是矿物高效分选的先决条件[2-3]。 因此,磨矿产品的质量很大程度上决定选矿厂工艺指标(精矿质量与回收率)的好坏。 同时,磨矿又是一个能耗和介质消耗较高的工序,其费用在整个选矿成本中占比较高,直接影响选矿厂的经济效益[4-5]。

正因如此,磨矿的研究一直是矿物加工领域的重点[6]。 已有文献资料表明,有关磨矿体系的研究主要集中在两个方面,一是从传统磨矿作用的角度,围绕如何提高有用矿物解离度和磨矿效率、降低碎磨能耗等,在介质选择、设备开发和流程优化等方面开展了大量工作,并取得了显著进展[7-9]。 另一方面,随着学者们研究的不断深入,发现磨矿对矿物,特别是硫化矿物的浮选行为有显著影响[10-13],而这些影响与磨矿体系中存在的磨矿介质和矿石参与的物理和化学作用有关。

硫化矿物在自然界中广泛分布,也是有色金属矿产资源的重要存在形式,常常采用浮选法进行选别。硫化矿磨矿—浮选是一个非常复杂的过程,许多学者针对硫化矿物单体解离和可浮性的关系、磨矿介质及其对硫化矿物浮选性能的影响进行了广泛的理论研究和实践验证[3,14-15]。 已经证实硫化矿磨矿过程中受到物理粉碎作用、机械力化学作用和电化学作用,导致磨矿产品粒度分布、晶体结构、表面性质和矿浆化学性质发生改变,这对浮选矿浆环境和硫化矿物的浮选分离行为产生至关重要的影响[16-18]。 本研究从硫化矿磨矿体系中存在的物理和化学作用角度,探讨了磨矿设备、磨矿性质、工艺参数、气体和溶液环境等对磨矿产品性质和矿浆化学性质的影响,以及最终对硫化矿浮选的影响。

1 磨矿体系的物理和化学作用

硫化矿磨矿过程是一个复杂的物理化学过程,常常伴随着物理粉碎作用、机械力化学作用和电化学作用等,研究这些作用是理解磨矿如何影响硫化矿物浮选的关键。

1.1 物理粉碎作用

磨矿体系对硫化矿的物理粉碎作用,是指在不同粉碎机制的磨矿设备内部,运动的磨矿介质对矿石的粉碎作用,其主要影响因素包括基于不同粉碎机制的磨矿设备、磨机内运动的介质以及矿石的性质等,各因素之间相互关联、相互制约决定了矿物的解离效果。

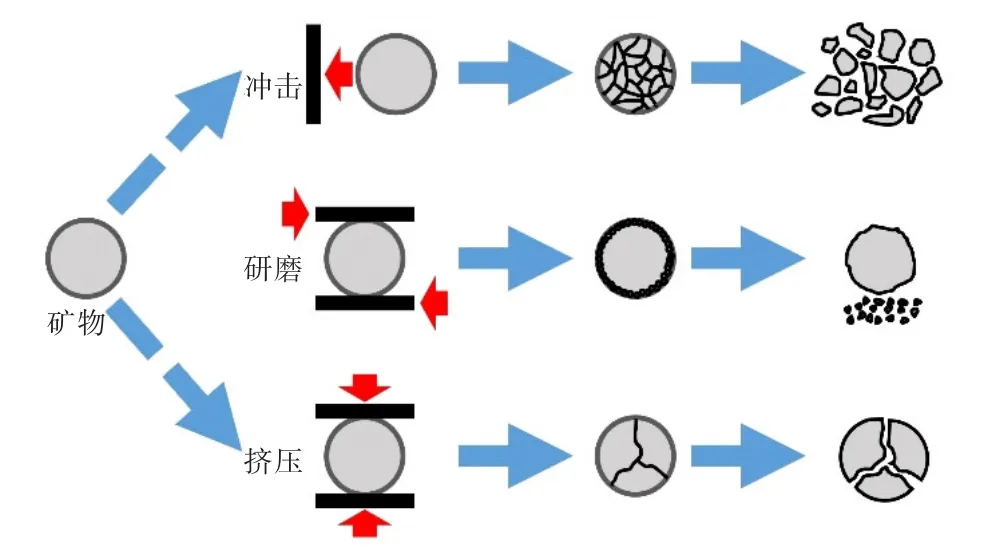

硫化矿石的构成往往比较复杂,大部分是多矿种共伴生,且有用矿物嵌布粒度较细,矿石需要分阶段磨矿。 针对不同的硫化矿石性质和产品细度需要选用不同磨矿设备,如球磨机、(半)自磨机等滚筒磨机,塔磨机、Isa 磨机等搅拌磨机,这些设备为在其内部运动的矿石和介质提供不同的运动环境,导致各磨矿设备的主要物理粉碎作用不同[19]。 一般来讲,磨机的物理粉碎作用主要有冲击、研磨和挤压3 种,如图1 所示[20]。

图1 硫化矿磨矿体系的物理粉碎作用(根据文献[20]重新绘制)Fig.1 Physical comminution action of grinding systems for sulfide minerals (redrawn according to literature[20])

(1)冲击作用。 冲击作用包括磨矿介质、矿石、筒壁三者之间的冲击,此时介质和矿石之间的动量交换非常迅速,能够在较短时间内完成粉碎[21]。 当半自磨机、球磨机等滚筒磨机筒体转速较高时,介质随筒体上升到一定高度后抛落下来,介质的机械能主要用于冲击矿石。 冲击作用适用于初始磨矿,此时矿石粒度较大,耐受冲击能力较强,且受冲击几率较高[22];随着磨矿的进行,矿石粒度逐渐减小,受到冲击的概率也随之减少。

(2)研磨作用。 研磨是通过平行作用于矿石颗粒的剪切力来研磨砂石的过程,矿物在研磨作用下被磨蚀[23]。 冲击和研磨区别在于,介质和矿物发生冲击作用时,二者的重心位于公切面的法线上,即发生共线碰撞,而研磨作用是偏心碰撞,因此,研磨可看作低能量的冲击[24]。 对于搅拌磨机而言,介质几乎没有自由下落,因此其粉碎作用是研磨,而非冲击[25]。当滚筒磨机转速较低时,介质随磨机筒壁到达最高处后,在自身重力作用下泻落,对矿石的粉碎作用以研磨为主。

(3)挤压作用。 挤压作用是指矿石受到介质的挤压而被粉碎,由于压力作用较为缓慢,能获得粒度较均匀的磨矿产品。 在搅拌磨机中,介质对矿物的作用力包括水平方向上的离心挤压力和竖直方向上的重力挤压力,靠近磨机底部的介质受到的作用力较强,对矿物的粉碎作用也较明显[26]。 研究表明,挤压作用产生较高的应力,使得矿物在晶界产生微裂纹,有利于矿石的解理,提高矿物解离度[27-29]。

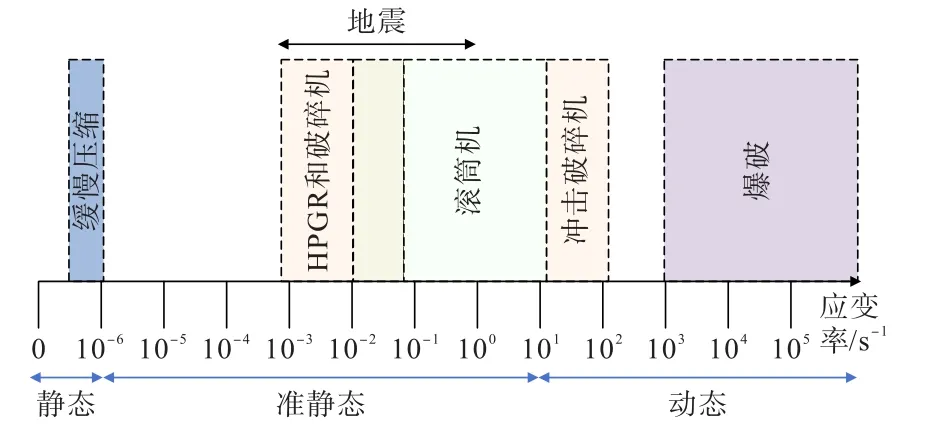

冲击、研磨和挤压这3 种物理粉碎作用可同时存在,但其各自的加载速率(应变率)不同。 SAEIDI等[30]将不同粉碎作用按照应变率的大小分为静态、准静态和动态三组,如图2 所示。 常见粉碎设备处理矿石的应变率属于准静态,一般而言,高压辊磨机和破碎机依靠挤压力来破碎颗粒,挤压速度范围为0.05 m/s 至0.1 m/s;滚筒磨机主要依靠冲击力来破碎颗粒,加载速率范围从0.5 m/s 到10 m/s。 研究表明,加载速率对硫化矿物解离有重要意义[30-32]。GARCIA 等[33]利用X 射线显微断层扫描技术分析硫化铜矿物在挤压前后的比界面面积,并用二者之比定量分析矿物晶界断裂的程度,结果表明,加载速率变慢,矿物的晶界断裂显著,有利于裂纹在晶界处拓展。OZCAN 等[34]研究冲击和挤压的加载速率对2 种硫化铜矿解离的影响,结果表明,对于+75 μm 粒级,挤压比冲击有更好的矿物解离效果;而对于-75 μm 粒级,二者无明显区别。 ALTUN 等[22]发现,冲击和研磨对黄铜矿磨矿产品中不同粒级的解离程度有所差异,对于+38 μm 粒级,冲击作用的解离效果更好;对于-38 μm 粒级,研磨作用具有优势,能获得更高的解离度。 可见,粉碎作用直接影响硫化矿磨矿产品的粒度和解离度。

图2 与不同机制相关的应变率(根据文献[30]重新绘制)Fig.2 Strain rates associated with different types of loading(redrawn according to literature[30])

1.2 化学作用

硫化矿的磨矿过程不仅有力学因素主导的物理作用过程,还存在硫化矿物、磨矿介质、溶液和气体环境等参与的化学作用,如电化学作用和机械力化学作用。

1.2.1 电化学作用

由于大多数硫化矿具有半导体性质,在磨矿过程中会与磨矿介质或其他硫化矿物发生电化学作用。按照腐蚀电化学原理中的混合电位理论,磨矿体系是一个没有外加电压的内部短路体系,在空间上存在着被隔离的阳极过程和阴极过程,其中的电化学作用可以分成两类,一是在同一固体表面发生的电化学反应即局部电池,二是2 个或多个固相处在电接触状态时形成的迦伐尼电偶[12]。

硫化矿物在成矿过程中往往会形成类质同象,使其存在一定的杂质,这会造成矿物性质的不均匀性。硫化矿物表面因此产生不同的电位区域,使得电化学作用能够在空间上分隔,分别形成发生氧化反应的阳极区和发生还原反应的阴极区,即形成局部电池,如图3(a)所示。 磨矿介质(通常是钢球)存在与硫化矿类似的现象,如图3(b)所示。 另外,由于各种硫化矿物以及磨矿介质的静电位不同,磨矿过程中,矿物与钢介质之间、各种矿物之间相互接触,就会由于静电位的差异而形成腐蚀电偶,如图3(c)~(e)所示。此时,在静电位较低的矿物或钢介质表面发生阳极反应,在静电位较高的矿物表面发生阴极反应。

图3 硫化矿磨矿体系的电化学作用Fig.3 Electrochemical interactions of grinding system for sulfide minerals

硫化矿磨矿体系电化学作用的主要结果是磨矿介质中的铁被氧化,发生的反应如式(1)~(2)所示。这些电化学反应产生的电子转移到阴极硫化矿物上,导致氧气还原,如式(3)所示。 如果矿石中含有不同的硫化矿物,则静电位较低的硫化矿作阳极,其表面生成单质硫,如式(4)所示,并进一步氧化成其他硫氧化合物。

1.2.2 机械力化学作用

机械力化学作用是指物质受到机械力作用而发生的化学变化或物理化学变化[35]。 磨矿过程中,硫化矿界面相互作用表现为一种机械力电化学行为,这是力学和电化学共同作用的结果[36]。 硫化矿物在磨矿过程中受到冲击、研磨和挤压的机械力作用,矿物会发生解理或脱去被氧化的表面,当矿物粒度减小到一定限度时还会发生塑性变形,其表面结构的有序程度受到干扰并不断向内部扩展,最终使得矿物颗粒的结晶状态发生改变[37-39]。 在此过程中,硫化矿颗粒以晶格缺陷的形式储存机械能,导致体系自由能增加,矿物表面活性增强,可以诱发许多常温下难以进行的化学反应[40-41]。

不同晶体结构和物理化学性质的硫化矿在机械力作用下会表现出不同的作用机理和效果。 HU等[42]发现硫化矿磨矿机械力化学作用的一般规律是:对于具有良好的热稳定性和完整解理面的硫化矿物,如闪锌矿、辉钼矿,机械力化学作用主要是使矿物晶格发生改变;而对于黄铁矿和方铅矿之类的具有热不稳定性的脆性硫化矿,机械力化学作用不仅会使矿物晶格发生改变,还会使矿物产生热分解。 因此,不同硫化矿物在机械力作用下表现出不同的化学性质。

在硫化矿磨矿体系中,机械力化学作用的主要体现形式为磨矿,机械力化学作用对不同硫化矿物晶体的破坏程度不同,可以通过调节磨矿条件和后续浮选药剂条件实现复杂矿物的选择性分离[43]。 另外,由于磨矿机械力化学作用能够促进矿物细化,降低浸出温度,增加晶格畸变,并产生水溶性化合物,因而在强化硫化矿物浸出方面也得到良好应用[44-45]。

综上,硫化矿在磨矿体系中会发生一系列复杂的物理和化学作用。 基于不同碎磨机制的磨机为其内部运动的介质提供不同的机械环境,造成介质对矿物物理粉碎作用的差异。 硫化矿在受到磨矿介质施加的作用力被粉碎,在粒度减小、表面积增加的同时,还会以晶格缺陷的形式储存能量,增强矿物表面活性,发生机械力化学作用。 硫化矿物具有的半导体性质使其在磨矿中与介质或其他矿物接触时发生电化学作用。

2 磨矿体系物理和化学作用对磨矿产品颗粒性质的影响

如前所述,硫化矿在磨矿过程中受到物理粉碎作用造成矿石粒度减小,同时电化学作用和机械力化学作用会改变硫化矿物的表面性质和晶体结构。

2.1 磨矿产品粒度及其分布

硫化矿磨矿过程中,磨矿体系的物理粉碎作用机制、介质性质、工艺参数等影响介质的运动状态,进而改变体系内的物理作用强度,并造成硫化矿磨矿产品粒度及其分布和矿物解离程度的差异。

研究表明,物理粉碎作用决定硫化矿磨矿产品的粒度分布:冲击产品的粒度分布较宽,挤压次之,研磨最窄[46]。 在磨矿产品细度(如以-200 目计)相同时,以冲击和研磨作用为主的Magotteaux 磨机比以研磨作用为主的Isa 磨机能产生更多的微细粒产品和更宽的粒度分布[47]。

对于确定的磨机来说,磨矿介质对硫化矿磨矿产品粒度及其分布的影响主要受控于介质尺寸、介质密度和形状等因素。 离散元模拟和相关试验表明,较小尺寸的介质有利于细磨,增大介质尺寸会促进粗颗粒的粉碎[48]。 密度更高的铸铁介质与矿石之间的作用力比陶瓷介质更强,磨矿产品粒度更细[49]。 WANG等[50]利用不同形状的介质研磨黄铜矿,发现与球介质相比,段介质磨矿产品粒度主要集中在中间粒级,而过粗粒级和过细粒级含量较少。

硫化矿磨矿产品的粒度及其分布还受各磨矿工艺参数及其交互作用的影响,确定合理的磨矿时间、介质填充率和矿浆浓度等参数是获得良好磨矿指标的重要保证[51]。 研究发现,过高的填充率,球介质的研磨能力降低,产品中粗粒级含量增加,细粒级和合格粒级含量减少;延长磨矿时间,球介质与矿石之间的作用得到加强,细粒级含量增加,但增加速度逐渐减缓[52]。 磨矿浓度能够显著影响产品粒度,较高的磨矿浓度能够增加介质与矿石的作用概率,有利于粉碎矿石;但浓度过高会导致矿浆黏度增加,降低介质的有效密度,削弱介质的粉碎作用,导致产品粒度偏粗[53]。

上述磨机粉碎作用机制、介质性质和工艺参数对硫化矿磨矿产品粒度及其分布的影响主要表现为物理作用。 实际上,还存在化学作用,比如添加助磨剂能够调节矿浆流动性,提高磨矿效率,有利于矿物解离和缩窄产品粒度分布,实现选择性磨矿[54]。 目前,助磨效果研究主要集中在铁矿、铝土矿领域,且相关作用机理尚缺乏全面研究[55-56]。

2.2 磨矿产品晶体结构

硫化矿磨矿过程中输入的机械能,先发挥降低硫化矿粒度的作用,然后以矿物晶体结构改变的方式存储为化学能[57]。 相同粒级的矿物,磨矿时间越长,晶格畸变程度越大;不同粒级的同种矿物畸变程度与磨矿时间呈正相关关系[58]。 研究表明,在相同磨矿条件下,闪锌矿、方铅矿、黄铁矿的晶格畸变率由大到小[59]。 CHEN 等[60]发现,随着磨机转速的增大,毒砂特征峰的强度降低,半峰宽增大,表明磨矿的机械力化学作用导致了矿物晶体结构减小和变形。 WANG等[50]根据黄铜矿段磨和球磨产品的X 射线衍射峰值强度计算各自的晶面暴露率,发现段磨产品的{112}晶面暴露率更高,球磨产品则暴露更多的{204}、{220}和{312}晶面。

2.3 磨矿产品表面性质

矿物表面性质包括表面形态、表面成分和表面电性等。 硫化矿在磨矿过程中受粉碎作用机制以及电化学、机械力化学作用的影响,表面性质会发生改变,这种变化对矿物回收率的影响可能大于粒度减小和解离提高所产生的影响[47]。

不同粉碎作用机制影响硫化矿物解离形式和磨矿产品颗粒的表面形态。 研究表明,挤压和冲击作用使硫化矿物均匀地碎裂产生新表面,研磨作用能产生具有新表面的中间颗粒和保留原表面的细颗粒[61]。一般而言,研磨作用不足以使粒度较大的矿石发生明显碎裂,而是将其表面的尖角剥落,使其更圆[62],而挤压作用会使矿物表面更加粗糙[63]。

磨矿介质、磨矿环境会显著影响硫化矿磨矿电化学作用,进而影响磨矿产品表面元素和电性等性质。研究表明,相比于陶瓷、铬钢等电化学活性低的介质,采用钢球、铸铁球等电化学活性高的介质研磨硫化矿时,磨矿电化学作用更强烈,磨矿产品表面腐蚀程度较高且更加粗糙,表面Fe、O 含量较高,并且有大量絮状氢氧化物积累,等电点较高[49,64-65]。 与湿式磨矿产品相比,硫化矿干式研磨会产生粗糙度和圆形度更高的颗粒,但二者的表面元素和零电点没有显著差异[66-67]。

磨矿过程中,强烈的机械力作用会导致不同硫化矿物之间的表面成分发生均化,研究矿物表面金属离子迁移有助于理解硫化矿物磨矿时的相互作用,为研究多种硫化矿混合磨矿过程建立表面化学基础[68]。研究发现,方铅矿与闪锌矿混合研磨时,方铅矿的铅离子容易吸附到闪锌矿表面[69]。 黄铜矿与闪锌矿混合研磨也会产生类似现象[70]。

综上,硫化矿磨矿体系对磨矿产品颗粒性质的影响主要包括物理粉碎作用对矿石粒度及其分布、矿物解离形式的影响,以及电化学作用、机械力化学作用对矿物晶体结构和表面性质的影响。 不同的粉碎作用机制、介质性质、磨矿工艺参数等因素会通过改变物理和化学作用强度来影响磨矿产品性质。

3 磨矿体系物理和化学作用对矿浆化学性质的影响

硫化矿与磨矿介质之间的电化学作用会导致发生氧化还原反应,进而导致矿浆pH、溶解氧、矿浆电位和离子浓度等矿浆化学性质发生变化。

3.1 矿浆pH

矿浆pH 是磨矿体系化学环境的重要特征参数,主要受磨矿电化学作用的影响。 如前所述,当磨矿介质与硫化矿发生电化学作用时,磨矿介质作阳极失去电子,硫化矿作阴极,溶解氧在阴极得到电子被还原,并生成OH-。 因此,采用电化学活性高的磨矿介质得到的矿浆pH 值高于采用电化学活性低的磨矿介质[71-72]。

硫化矿磨矿的气体环境也会影响电化学作用强度,进而造成矿浆pH 的差异。 XU 等[73]对黄铁矿在不同磨矿条件下(70%锻钢介质/30%铬钢介质+空气/氮气)进行矿浆pH 实时监测。 研究发现,在空气中采用锻钢或铬钢进行磨矿,对矿浆pH 的影响并不大,虽然2 种介质与黄铁矿之间的电化学作用强度不一样,但整个矿浆体系中由电化学作用产生的H+和OH-较少,不足以引起矿浆pH 的显著变化;但黄铁矿在磨矿前期的充氮调浆期间发生了氧化,产生了酸性矿浆,并生成了大量的铁离子,加速了后续电化学反应,生成了大量的OH-,导致矿浆pH 显著增大,所以锻钢介质对应的矿浆pH 值远大于铬钢介质。

3.2 矿浆溶解氧

矿浆溶解氧决定硫化矿磨矿体系的氧化还原环境和矿浆电化学特征,是磨矿体系化学环境的重要指示器[72]。 矿浆溶解氧的消耗主要通过磨矿电化学作用实现,磨矿介质对此影响最大。 CORIN 等[72]使用4 种不同的磨矿介质研磨某铜镍硫化矿,结果表明,矿浆溶解氧浓度由大到小对应的介质依次为铬钢球、不锈钢棒、锻钢球、低碳钢棒,这是因为低碳钢、锻钢等介质电化学活性高,与硫化矿物之间的电化学作用强烈,阴极消耗的氧气也多。 同理,陶瓷介质作为惰性磨矿介质,与硫化矿物的电化学作用较弱,矿浆中的溶解氧消耗较少[15]。

3.3 矿浆电位

矿浆电位是矿浆化学性质最有代表性的特征参数,可以调节系统的氧化还原性质,还能用于确定硫化矿物表面的氧化物种类,预测最佳浮选条件[74]。矿浆电位是各类氧化还原反应混合电位之和,主要与磨矿电化学作用有关,磨矿介质和药剂添加都会改变矿浆电位。

硫化矿磨矿过程中,随着氧气在阴极被还原消耗,矿浆混合电位值向阴极方向移动,矿浆电位降低。研究表明,磨矿采用锻钢、铸铁等电化学活性高的介质,矿浆电位值更低[72-73,75]。 CHEN 等[11]发现,相比于棒磨机,搅拌磨机在相同磨矿细度条件下可以更快产生细颗粒并迅速消耗氧气,得到更低的矿浆电位。在生产实践中,会根据矿物性质和选别工艺需要而将捕收剂或抑制剂添加到磨机中,这也会对矿浆电位有所影响[76-78]。

3.4 矿浆离子浓度

硫化矿磨矿矿浆中的离子来源主要包括选矿用水的引入、硫化矿物的氧化溶解和磨矿介质磨损[79]。磨矿介质的磨损会产生Fe2+/Fe3+,这既包括纯粹的物理消耗,也包括电化学作用造成的腐蚀。 ZHANG等[49,71]研究发现使用陶瓷介质研磨黄铁矿、黄铜矿时,磨矿矿浆Fe3+浓度显著低于铸铁介质。 这一方面是由于铸铁介质密度高,作用力强,容易造成介质损耗;另一方面是因为铸铁介质能增强磨矿电化学作用,促进介质腐蚀。

磨矿气体环境不仅会影响矿浆离子的浓度,还会决定离子的存在形式。 黄铁矿在不同磨矿气体环境下产生铁离子的途径并不相同[73],当采用锻钢或铬钢介质在空气中磨矿时,矿浆中铁的存在形式随着矿浆电位和pH 值的变化在Fe(OH)3和Fe2+之间转变。区别在于,磨矿结束时锻钢介质倾向于形成可溶性的Fe2+,铬钢则倾向于形成Fe(OH)3沉淀。 但是在氮气中磨矿时,不论采用何种介质,矿浆中的铁始终以Fe2+形式存在。

磨矿时间也会通过影响电化学作用强度来影响矿浆离子浓度。 聂梦宇等[80]检测了闪锌矿磨矿后矿浆中的金属离子含量,发现随着磨矿时间的延长,矿浆中的Fe3+、Zn2+含量不断减少,这是因为这些金属离子与矿浆中的OH-形成不溶性氢氧化物吸附在矿物表面。

硫化矿磨矿矿浆的化学性质主要受电化学作用的影响,磨矿介质电化学活性、磨矿气体环境等均会影响电化学作用强度。 其中,磨矿介质和硫化矿物的静电位差异是影响磨矿电化学作用的主要因素。 电化学活性低的介质,与矿物的电化学作用弱。 阳极上,介质磨损程度轻,水解产生吸附在矿物表面的亲水性氢氧化物更少;阴极上,氧气消耗少,表现为更低的矿浆pH、更高的溶解氧浓度和矿浆电位。

4 磨矿体系物理和化学作用对硫化矿物浮选的影响

浮选是硫化矿选别的常用方法,磨矿通常是硫化矿入选前的最后一道准备作业。 硫化矿在磨矿体系内受到复杂的物理和化学作用,导致磨矿产品的颗粒性质和矿浆化学性质发生变化,这势必会影响到硫化矿浮选性能和分离效率。

硫化矿在磨矿过程中受到的机械力作用和化学作用,使磨矿产品的粒度分布、颗粒形状、表面性质和晶体结构发生改变,进而影响到硫化矿物的疏水性、捕收剂在硫化矿物表面的吸附以及硫化矿物颗粒与气泡的附着过程, 从而影响矿物浮选[10,61,81]。ZHANG 等[82]研究发现,随着黄铁矿磨矿产品粒度从-74 μm 占70%提高到-74 μm 占95%,黄铁矿浮选回收率先增加后减小,且黄铁矿的浮选速率与中间粒级(10~120 μm)含量成正相关,这是由于产品粒度较粗时,增加了矿物与气泡脱附的概率;当产品粒度较细时,矿物不容易吸附在气泡上[83]。 UYSAL 等[84]研究了闪锌矿的形态特征对浮选的影响,发现表面相对粗糙、圆形度较高的颗粒与气泡的结合更加牢固,浮选回收率也更高。 XU 等[85]发现,使用电化学活性较低的研磨介质(如铬钢)或减少磨机中的溶解氧含量(如氮气吹扫),可以显著降低黄铁矿磨矿过程中暴露的新鲜表面的氧化速率,从而增加矿物疏水性。汪聪等[86]研究了段磨和球磨对黄铜矿和黄铁矿浮选分离的影响,发现段磨能使黄铜矿暴露更多(112)面,使黄铁矿暴露较多(200)面,而黄铜矿(112)面与捕收剂间的作用能更高,因而使用段磨暴露更多黄铜矿(112)面,可以强化铜硫浮选分离。

在矿浆化学性质方面,磨矿电化学作用导致矿浆pH、溶解氧、电位和离子浓度发生改变,进而对硫化矿物浮选造成显著影响[74]。 MU 等[87-88]研究了不同磨矿介质(锻钢、15%铬钢和30%铬钢)下矿浆pH 对黄铁矿浮选的影响。 在pH=5.0 时,黄铁矿的浮选主要受表面铁氧化物含量和黄药浓度控制,30%铬钢介质对应的矿物表面产生的铁氧化物含量低,且具有较高的矿浆电位,能够促进黄药的氧化,进而获得最高的浮选回收率。 在pH=7.0 时,黄铁矿浮选主要受黄药浓度控制,介质类型对其无明显影响,黄药浓度高时,更容易氧化形成双黄药,促进矿物浮选。 在pH=8.5 时,黄铁矿浮选主要受矿浆电位控制,尽管锻钢介质在矿物表面产生较多的铁氧化物,但具有的最低矿浆电位有利于黄药氧化和黄铁矿浮选。 CAN 等[89]比较了硫化铜矿以低碳钢球和不锈钢球为介质,在干磨和湿磨条件下的矿浆电位,发现干磨条件下消除了矿物与介质之间的电化学作用,无论采用何种介质,其矿浆电位均显著高于湿磨矿浆电位,能够提高浮选回收率。 关于磨矿矿浆离子对浮选的影响,ZHANG等[90]发现,与陶瓷介质相比,铸铁介质与黄铜矿的电化学作用强烈,会产生更多的Fe2+,在一定pH 范围内氧化并水解生成亲水性的FeOOH,罩盖在矿物表面,阻碍捕收剂与矿物的吸附,恶化黄铜矿的浮选;但是杨绵延等[91]认为适量的阳离子能在黄铜矿表面形成新的活性位点,增强矿物与捕收剂的键合作用,提高回收率。 李达等[92]考察了磨矿介质对黄铜矿和闪锌矿浮选分离的影响,认为陶瓷介质磨矿矿浆中Cu2+和Zn2+浓度、溶解氧含量较高,pH 值和Fe3+浓度较低,有利于黄铜矿和闪锌矿的浮选分离。

由此可见,在磨矿物理和化学作用下,硫化矿磨矿产品颗粒性质和矿浆化学性质的变化对后续矿物浮选有显著影响。 换言之,硫化矿物浮选需从调整和优化磨矿体系开始。 同时,在揭示磨矿体系对硫化矿浮选影响的机理时,应当综合考虑介质与硫化矿物相互作用、介质类型、矿物性质、矿浆性质、磨矿气体和溶液环境等关键因素及彼此的交互作用[93]。

5 总结与展望

(1)硫化矿磨矿体系包含复杂的物理和化学作用,这些物理和化学作用对硫化矿浮选的影响显著。在磨矿物理和化学作用下,硫化矿磨矿产品颗粒性质和矿浆化学性质的变化是影响硫化矿物后续浮选分离效果的主要因素,因此,从磨矿阶段就有目的地为后续浮选创造良好的颗粒表面物理化学性质和矿浆化学环境是实现硫化矿物高效分选的关键,也是硫化矿磨矿-浮选体系一体化研究的发展趋势。

(2)开发适用于硫化矿磨矿的数值模拟技术。目前,相关数值模拟技术均依赖磨矿过程中运动状态、受力形式、矿浆性质等假设,导致数值模拟结果与实际磨矿体系有较大差别。 同时,现有软件能够模拟的颗粒数目有限、仿真时间过长。 因此需要加强对硫化矿磨矿数值模拟技术开发,优化算法,简化模型,提高硫化矿磨矿数值模拟的精准度和计算效率。

(3)开展硫化矿磨矿介质组合使用的基础理论研究。 通过开展顽石、瓷球和钢球配比研究,开发出既能满足硫化矿石粉碎强度要求,又能削弱钢球磨损生成的难免离子对硫化矿浮选产生不利影响的介质组合,并以此为基础,揭示其理论依据。