银氧化镉材料退火状态对氧化物聚集改善效果的研究

罗宝峰, 陈潺, 缪仁梁, 杨文涛, 刘占中, 万岱

(浙江福达合金材料科技有限公司,浙江温州 325025)

0 引言

触头材料是电器开关的关键功能材料,其质量直接影响着电器的使用寿命及工作可靠性。在低压电器领域广泛使用的银金属氧化物系触头材料,主要采用合金内氧化法生产,其中应用最为广泛的为银氧化镉材料。内氧化工艺生产银氧化镉材料,先通过熔炼、挤压、轧制和冲制制成银镉合金触点,再在高温、高压环境下将其氧化,随着氧气向内渗透,氧化物颗粒首先在氧化前沿出现,然后向垂直于氧化前沿的方向增长。

内氧化过程中银氧化镉金相组织会出现金相聚集缺陷,这种缺陷是多种因素导致的。缺陷一般有两种产生形式:一是在熔炼浇铸后的合金组织中,镉未完全分散于银基体中,存在面积较大的镉聚集区域,氧化后该处形成片状氧化物聚集缺陷组织;二是合金氧化时氧优先沿晶界扩散,在晶界优先析出氧化物,当氧化前,合金组织中存在明显晶界缺陷时,晶界上富集的氧化物会增多,严重的会形成连续的条状氧化物聚集。而晶界缺陷一方面是由于其冲制形变前材料内部本身存在气孔、缩孔或疏松缺陷;另一方面则是由于材料冷加工轧制变形后,晶格会发生畸变,晶粒被破坏、破碎或拉长,晶粒间发生相对滑移,同时产生加工硬化现象,使材料的硬度、强度增加,而延展性和塑性降低。当退火温度或时间满足不了其完全再结晶的要求时,料带退火后不能完全消除冷加工硬化,晶粒未完全再结晶,不能达到改善成型塑性的目的,在冲制形变后,晶格间形成微裂纹等缺陷。诸如气孔、缩孔、疏松或微裂纹等缺陷,在后续内氧化过程中,极易形成金相氧化物聚集缺陷。本研究主要通过试验验证不同退火温度和时间对内氧化法银氧化镉材料冲制形变前晶粒再结晶效果、材料硬度和表面氧化层厚度的影响以及不同晶粒状态下产品内氧化后晶界氧化物聚集情况,得出改善内氧化工艺银氧化镉材料条状晶界氧化物聚集缺陷所需的优选退火方案。

1 不同退火温度和时间对银镉合金材料晶粒再结晶效果的影响

1.1 试验过程

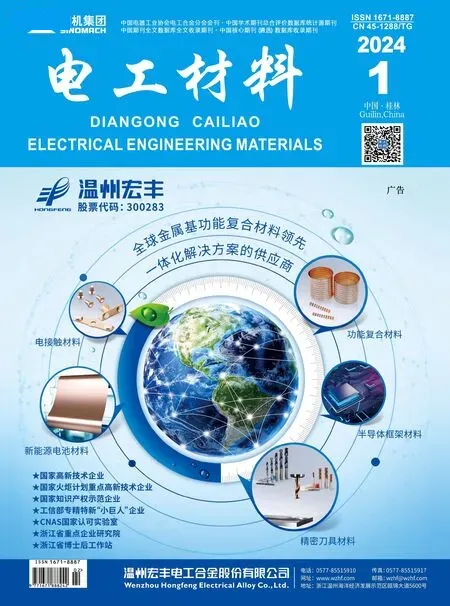

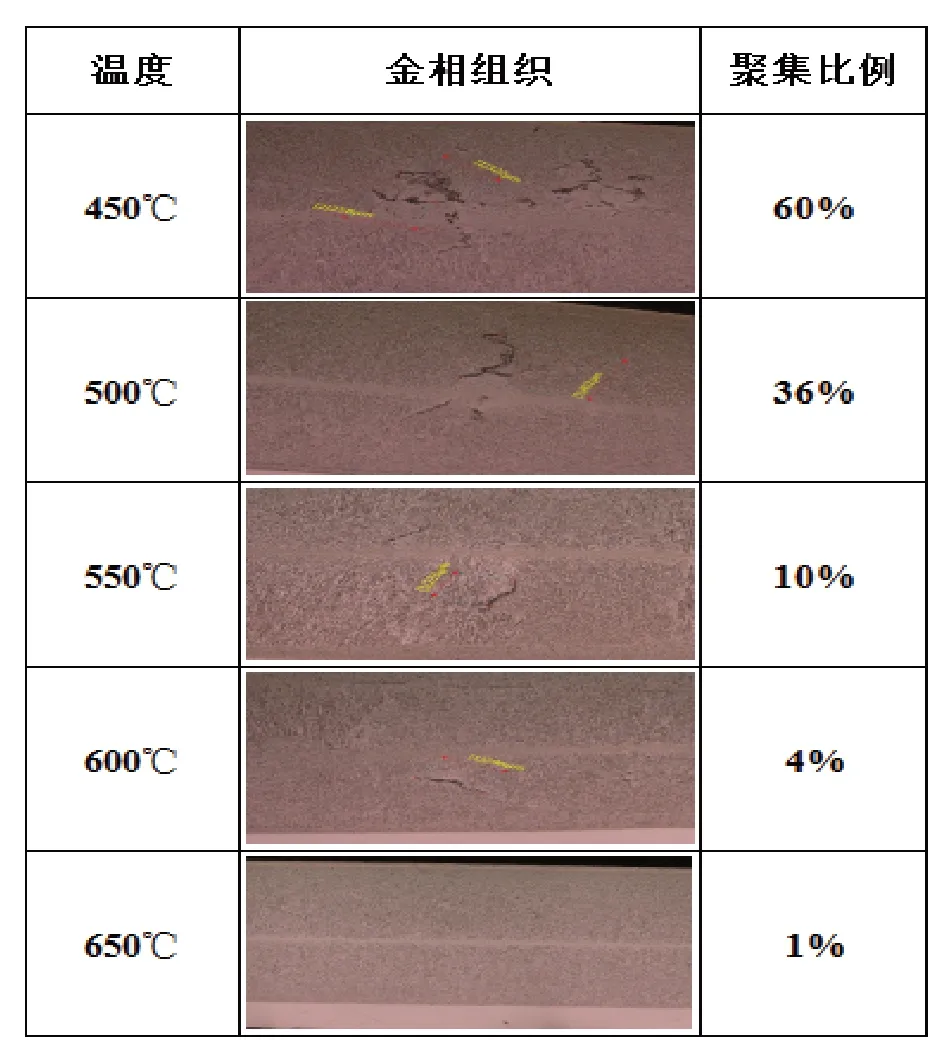

(1)取同批次同厚度的银镉(15)合金材料,分别在450 ℃、500 ℃、550 ℃、600 ℃、650 ℃空气气氛中退火1 h,退火后金相组织对比见表1。

表1 银镉(15)合金材料在不同温度条件下退火1 h金相组织

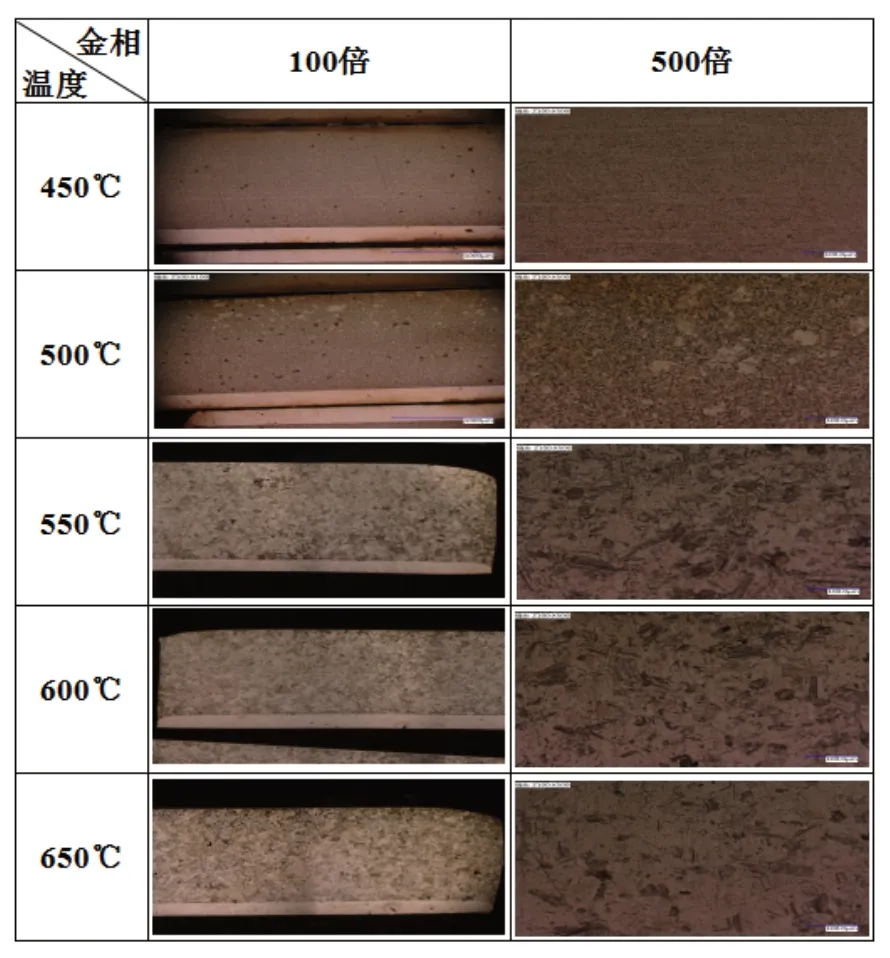

(2)取同批次同厚度的银镉(15)合金材料,分别在510 ℃、520 ℃、530 ℃、540 ℃空气气氛中退火1 h,退火后金相组织对比见表2。

表2 银镉(15)合金材料在温度510 ℃~540 ℃区间退火1 h金相组织

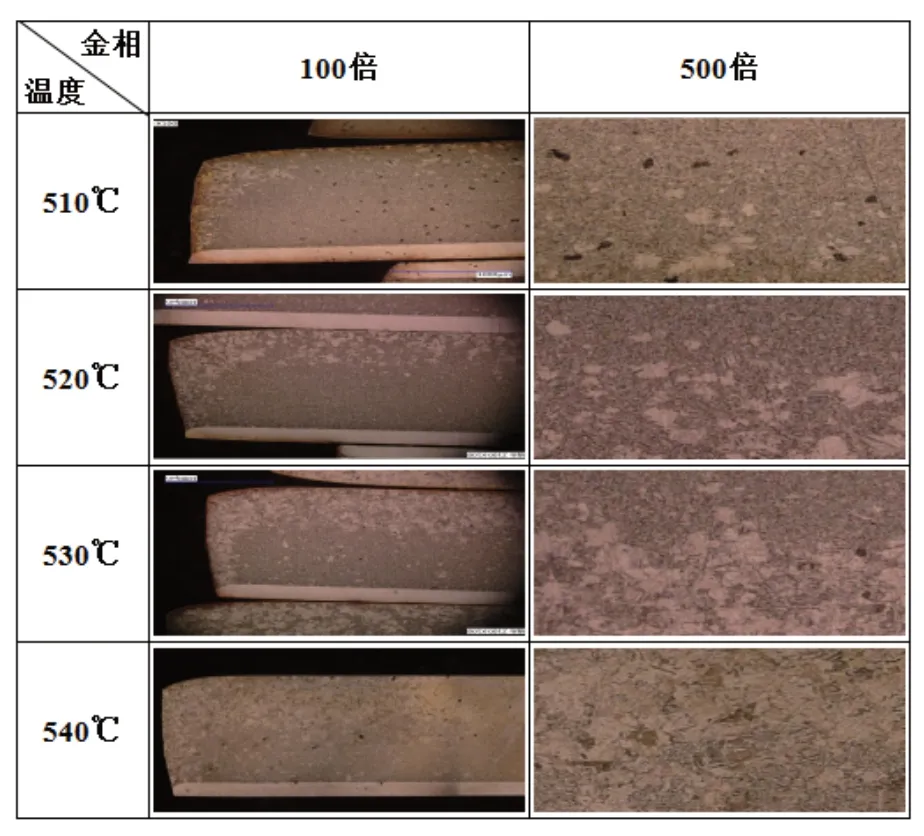

(3)取同批次同厚度的银镉(15)合金材料,分别在450 ℃、500 ℃、550 ℃空气气氛中退火1 h、1.5 h、2 h,退火后金相对比见表3。

表3 银镉合金材料在不同温度和时间条件下退火金相组织

1.2 试验分析

通过上述对比试验分析可以得出以下结论。

(1)在450 ℃~650 ℃之间保温1 h的条件下,银镉(15)合金材料在温度500 ℃以下退火,晶粒再结晶速度缓慢;在温度500 ℃~550 ℃之间退火,晶粒再结晶速度随温度的升高而逐渐加快,退火温度550 ℃时晶粒开始迅速再结晶;退火温度高于550 ℃时,晶粒均完全再结晶,晶粒随退火温度的升高而逐渐变大。

(2)银镉(15)合金材料在退火温度达到550 ℃以上时,晶粒在未完全再结晶时,增加退火时间,其晶粒再结晶比例增加,但增加效果有限;晶粒完全再结晶后,增加退火时间,其晶粒再结晶状态变化不大。

2 退火温度和时间对银镉(15)合金材料硬度的影响

2.1 试验过程

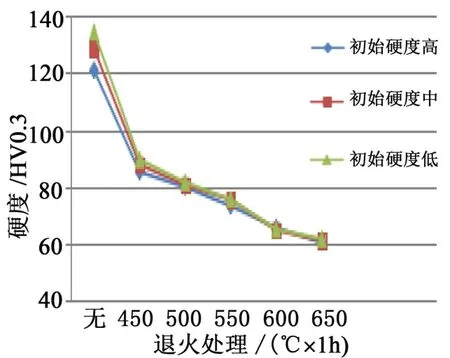

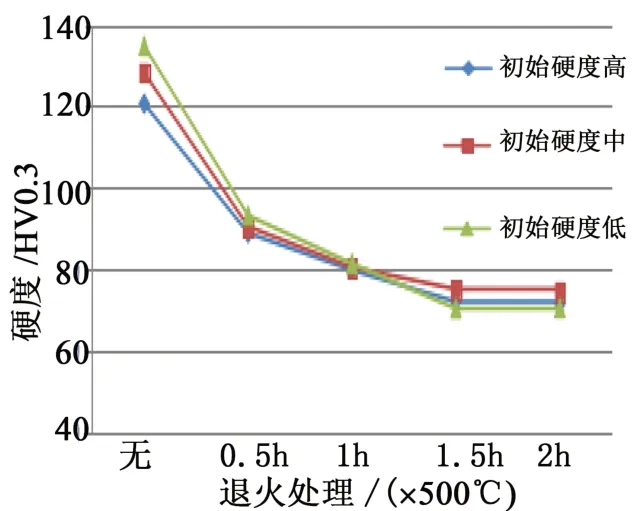

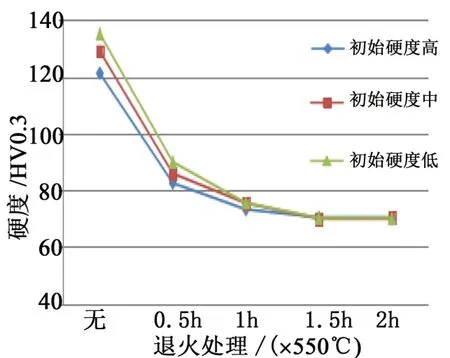

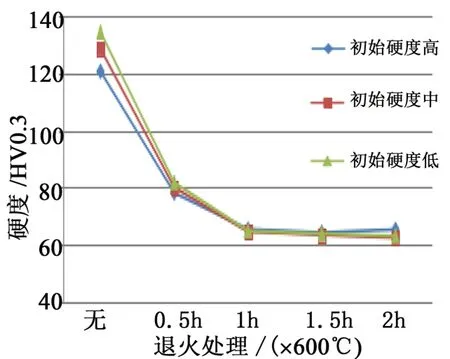

取同批次不同初始硬度的银镉(15)合金材料,在空气中以退火温度和时间为变量进行交叉退火试验,经试验数据分析,得出银镉(15)合金材料退火后硬度变化趋势如图1~4。

图1 银镉(15)合金材料在不同退火温度条件下退火硬度的变化趋势

图2 银镉(15)合金材料在500 ℃条件下不同退火时间硬度变化趋势

图3 银镉(15)合金材料在550 ℃条件下不同退火时间硬度变化趋势

图4 银镉(15)合金材料在600 ℃条件下不同退火时间硬度变化趋势

2.2 试验分析

通过上述对比试验分析可以得出以下结论。

(1)在一定温度区间内,银镉(15)合金材料的硬度随退火温度的升高而呈线性下降趋势。

(2)在一定温度区间内,银镉(15)合金材料硬度随退火时间的增加而逐渐减小,当达到一定退火时间后,退火硬度变化微小;随退火温度的增加,材料初始阶段硬度的下降速率越快。

3 不同退火温度和时间对银镉(15)合金材料表层氧化程度的影响

3.1 试验过程

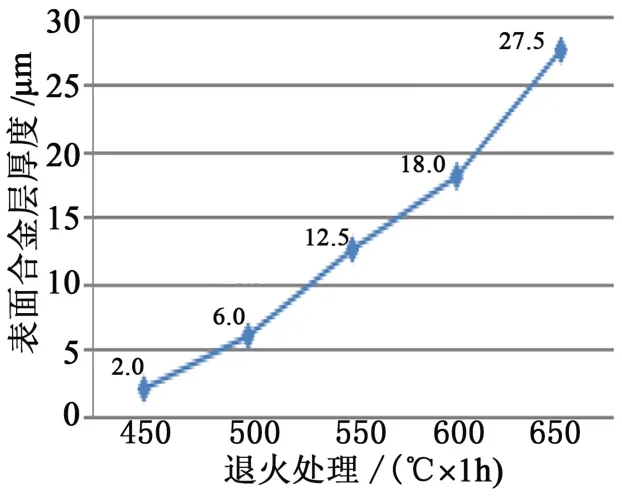

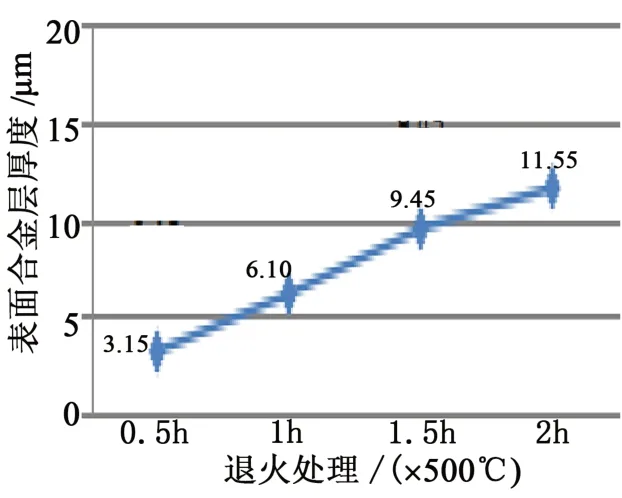

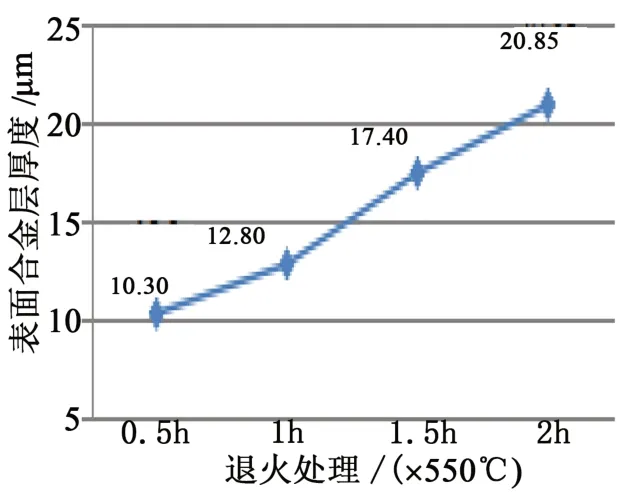

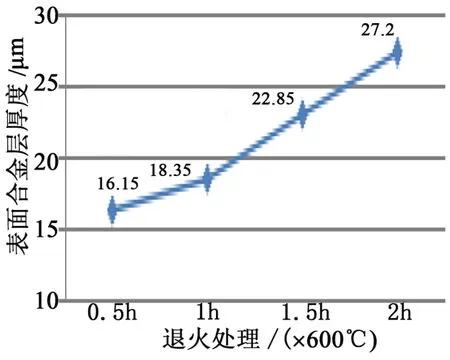

(1)取同批次相同厚度的银镉(15)合金材料,在空气中以退火温度和时间为变量进行交叉退火试验。经试验数据分析,得出银镉材料退火后表面氧化层厚度如图5~8。

图5 银镉(15)合金材料在不同退火温度条件下表面氧化层厚度变化趋势

图6 银镉(15)合金材料在500 ℃不同退火时间条件下表面氧化层厚度变化趋势

图7 银镉(15)合金材料在550 ℃不同退火时间条件下表面氧化层厚度变化趋势

图8 银镉(15)合金材料在600 ℃不同退火时间条件下表面氧化层厚度变化趋势

3.2 试验分析

通过上述对比试验分析可以得出如下结论。

(1)在一定温度区间内,银镉(15)合金材料表面氧化层厚度随温度的升高而呈线性增加趋势。

(2)在一定温度区间内,银镉(15)合金材料表面氧化层厚度随着退火时间的增加而呈线性增加趋势。

(3)银镉(15)合金材料表面氧化层厚度会影响其冲制形变后的外观质量,需进一步采用退火过程气体保护或退火后表面打磨等方法进行控制。

经验证,当退火后表面氧化层厚度超过10 μm时,冲制成型时边缘自然倒角位置会出现裂纹(如图9~12),影响产品外观。在保证退火处理过程中镉蒸汽不会扩散至焊接银层表面形成银镉合金层的条件下,使用保护气保护退火,银镉(15)合金表面无氧化层。

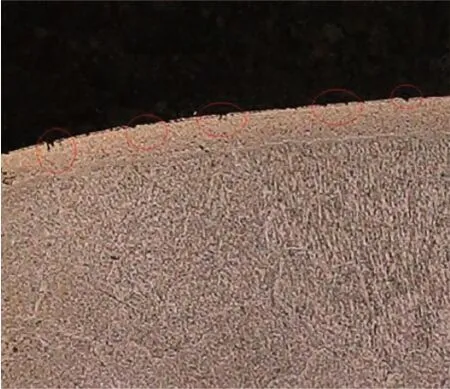

图9 轻微裂纹金相

图10 轻微裂纹外观

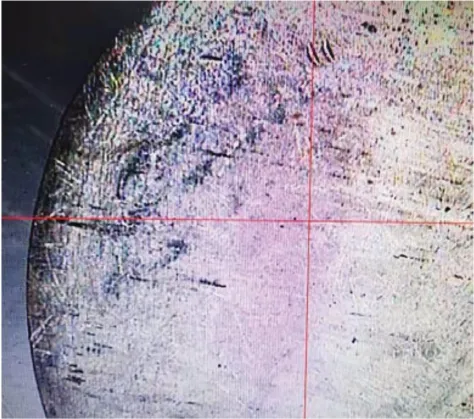

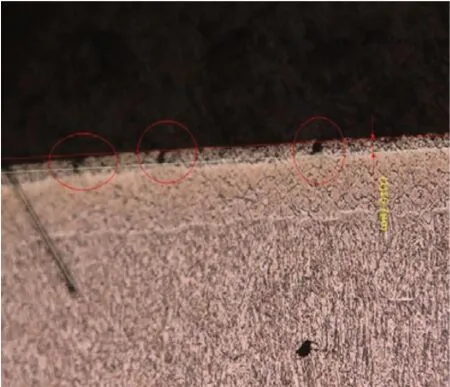

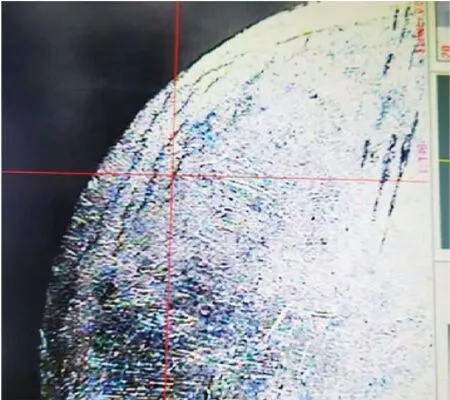

图11 严重裂纹金相

图12 严重裂纹外观

4 不同晶粒再结晶状态下银镉(15)合金材料内氧化后晶界氧化物聚集情况

4.1 试验过程

(1)取同批次相同厚度的银镉(15)合金材料,分别在450 ℃、500 ℃、550 ℃、600 ℃、650 ℃空气中退火1 h,冲制同规格动触点,冲制后在700 ℃、0.95 MPa条件下进行内氧化后,金相聚集对比如表4。

表4 银镉(15)合金材料在不同温度条件下退火1 h氧化物聚集情况

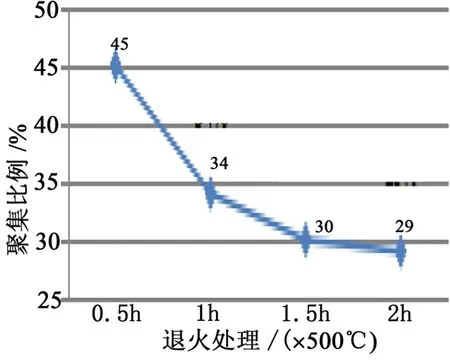

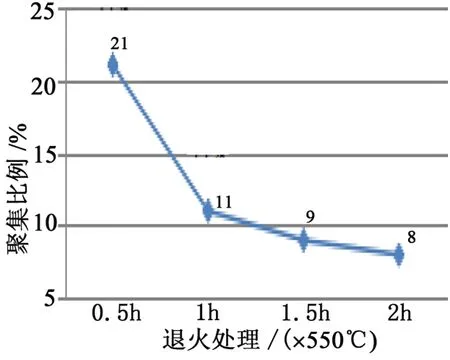

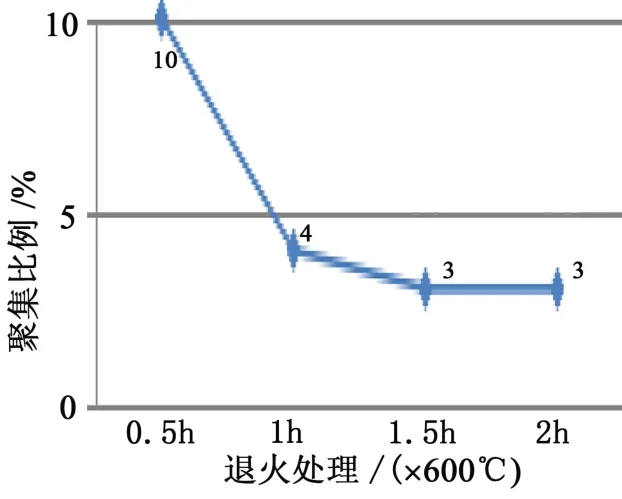

(2)取同批次相同厚度的银镉(15)合金材料,在空气中以退火温度和时间为变量进行交叉退火,冲制同规格动触点并在同样的条件下进行内氧化试验,经试验数据分析,得出金相聚集对比如图13~15。

图13 银镉(15)合金材料在500 ℃不同退火时间条件下金相聚集比例变化趋势

图14 银镉(15)合金材料在550 ℃不同退火时间条件下金相聚集比例变化趋势

图15 银镉(15)合金材料在600 ℃不同退火时间条件下金相聚集比例变化趋势

4.2 试验分析

通过上述对比试验分析可以得出如下结论。

(1)在一定退火温度区间内,银镉(15)合金材料退火温度越高,产品聚集比例越低,金相聚集尺寸越小。

(2)银镉(15)合金材料氧化物聚集比例随退火时间的增加而减少,退火时间1 h内减少幅度较大,1 h后减少幅度有限。

5 结论

(1)在一定温度区间内,随退火温度的升高,银镉(15)合金材料内部晶粒再结晶效果越明显,材料硬度呈线性下降趋势;材料内部晶粒达到完全再结晶状态后,延长退火时间,材料硬度变化不大。

(2)在一定温度区间内,随退火温度升高和时间的增加,银镉(15)合金材料表面氧化层厚度呈线性增加趋势。

(3)银镉(15)合金材料内部晶粒再结晶的程度与其退火后的硬度相关,再结晶程度越高,退火硬度越低,材料加工塑性越好,材料冲制成型时其内部晶界间形成的微裂纹等缺陷越少,内氧化后晶界间析出的氧化物聚集比例越小。

(4)银镉(15)合金材料在空气中退火,随着温度的升高和时间的增加,表面氧化层厚度呈线性增加,表面氧化层厚度越厚,冲制形变时边缘圆弧角开裂的现象越明显。

(5)在综合考虑生产成本及产品质量的前提下,银镉(15)合金材料在空气状态下退火温度设置在500 ℃~550 ℃保温1 h~1.5 h为宜。若不考虑生产成本,改善高温退火银镉材料间扩散及表面氧化后,在一定温度范围内,退火温度越高银镉(15)合金材料内氧化晶界间聚集比例越少。