多元耦合低氮燃烧技术在蒸汽锅炉中的应用

贾艳萍 , 高文平 , 刘 伟 , 张建虎

(陕西延长石油(集团)有限责任公司 榆林炼油厂 , 陕西 榆林 718500)

目前,低氮燃烧技术呈现出多元耦合的趋势和特征,是理论和应用研究热点,在工业中有广泛的应用。多元耦合低氮燃烧技术包括:低氮燃烧器、烟气再循环、分级分区燃烧、无焰燃烧、预混燃烧、催化燃烧、微波辅助气体烧成技术和高温空气燃烧等技术[1]。分级分区燃烧采用中心燃烧和外围多枪嘴燃烧技术,形成多区域燃烧,扩大了燃烧区域,控制了燃烧火焰中心区域空气量及燃烧温度,降低局部高温,降低NOx的生成。烟气再循环技术通过热烟气的再循环不仅可以持续加热火焰根部稳定燃烧,可降低炉内燃烧的峰值温度,且烟气的混入降低了炉内燃烧过程中氧浓度,降低了燃料的能量密度,从而抑制NOx的生成和节约燃料[2]。

2018年12月陕西省发布了《锅炉大气污染物排放标准》(DB61/1226—2018),烟气排放浓度限值执行:颗粒物≤10 mg/m3,SO2≤20 mg/m3,NOx≤80 mg/m3。某炼油厂2台中温中压75 t/h蒸汽锅炉燃料为油气混烧,烟气排放原设计执行《火电厂大气污染物排放标准》(GB13223—2011)中以油、气为燃料的排放限值,NOx≤200 mg/m3,SO2≤200 mg/m3,颗粒物≤30 mg/m3。为满足DB61/1226—2018锅炉烟气排放浓度限值要求,2020年9—10月,对2台75 t/h锅炉采用低氮燃烧器、烟气外循环、分级分区燃烧等多元耦合燃烧技术,设置低氮燃烧器系统,进行烟风系统、燃料气管路及增设高精度燃料气过滤器等技术改造。

1 锅炉本体型式及参数

2台锅炉均为单锅筒自然循环水管锅炉,采用π型布置,炉膛部分、水平烟道采用悬吊结构吊于顶板梁上,尾部省煤器和空预器采用钢架支承结构,锅炉配套有4台油气混烧燃烧器,分上下两层布置于前墙。锅炉为负压运行,锅炉水质符合中压锅炉水质标准。2×75 t/h锅炉原设计参数:燃料为炼厂干气、轻柴油;额定蒸汽压力3.82 MPa;额定蒸汽温度450 ℃;给水温度104 ℃;额定工况设计效率≥92%;运行负荷范围30%~110%;排烟温度150~180 ℃。

2 改造措施

2.1 燃油燃气锅炉改造为燃气锅炉

拆除原燃油系统(包括燃油燃烧器、燃油管路等),改造后采用的燃料气为炼厂混合气,天然气为应急补充气。设置1根DN250 mm管道将天然气接入锅炉单元界区,燃料气母管上设置流量计,与原锅炉燃料气管线在燃料气分液罐出口管线混合。改造后引入天然气设计流量为13 500 Nm3/h,供气管道压力0.45 MPa。

2.2 氮氧化物达标排放改造

采用低氮燃烧器+烟气外循环、分级分区燃烧技术,将原2×75 t/h锅炉共8台油气混烧燃烧器全部更换为低氮燃气燃烧器,同时增加烟气再循环系统,每台锅炉新增烟气再循环风机各1台,供4台燃烧器使用,原鼓风机、引风机利旧。再循环烟气从锅炉引风机入口烟道抽取,经过再循环烟气风机加压,与空预器出口的热空气混合后送到4台燃烧器进入炉膛参与燃烧。每台燃烧器设置独立烟气流量调节阀,精确控制到每个燃烧器的烟气量,烟气再循环量设计为总烟气量的15%。

2.3 二氧化硫达标排放措施

二氧化硫排放浓度主要由燃料气中硫化物含量决定,根据锅炉实际排放浓度参数,二氧化硫排放浓度平均值及最大值满足环保要求。本次针对烟气二氧化硫浓度排放未进行改造。降低烟气二氧化硫浓度的措施为优化干气脱硫装置操作或将燃料改为天然气,降低燃料中硫含量。

2.4 烟尘达标排放改造

根据锅炉燃料气组分及烟气排放浓度参数,烟尘浓度高的主要原因为燃料气组分含有重烃以及蒸汽负荷波动引起的不完全燃烧生成积碳,同时,多数情况下该锅炉运行时过剩空气系数偏高,导致烟尘排放折算浓度过高。优化改造锅炉燃料气组分,混烧炼厂气;在燃料气分液罐出口管路增设2台高精度过滤器(一用一备),过滤精度0.1 μm,并联运行,降低由燃料带入锅炉炉膛的颗粒物;将粉尘仪改为抽取式粉尘仪提高固体颗粒物检测精度,减少检测误差。

2.5 锅炉本体及烟风系统改造

根据燃烧器外形图对原有锅炉本体的燃烧器开孔和衔接法兰进行改造。由于增加了再循环烟气系统,故在原引风机入口烟道增设一个烟气循环口,增加烟气再循环管路,接至每台燃烧器近前风管道。

3 燃烧系统及辅助设备选型

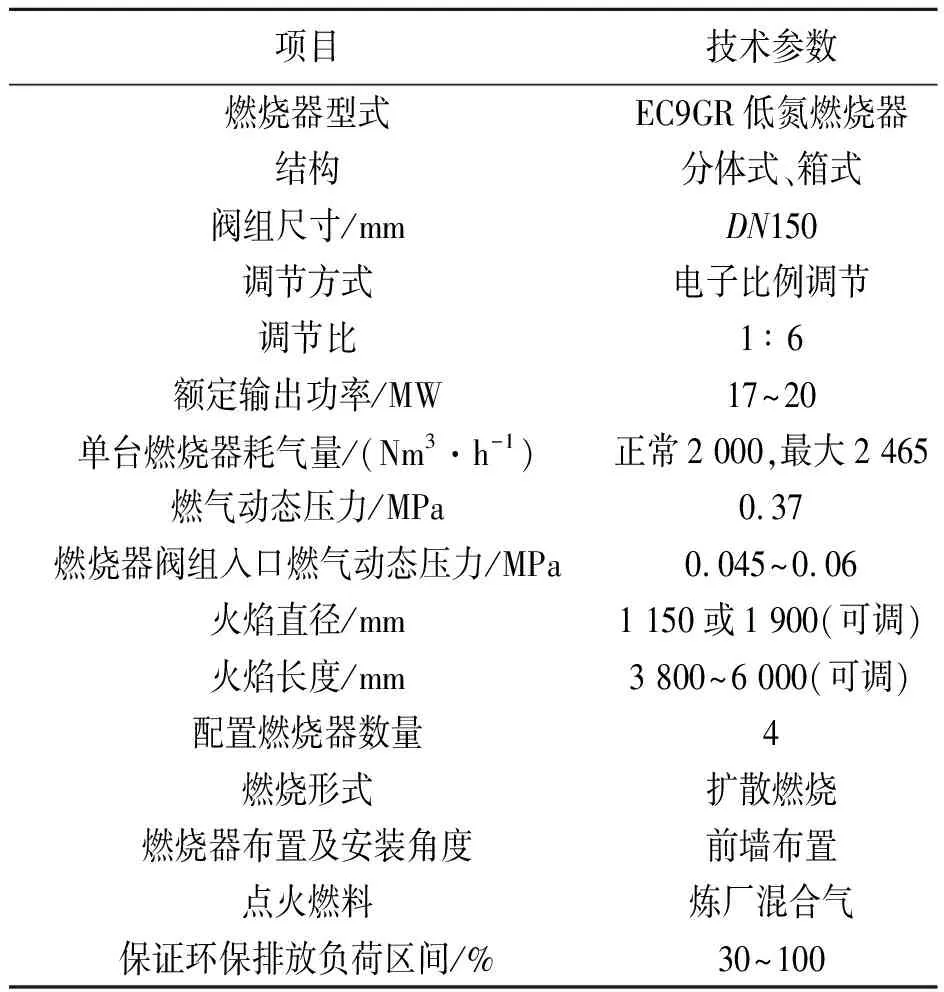

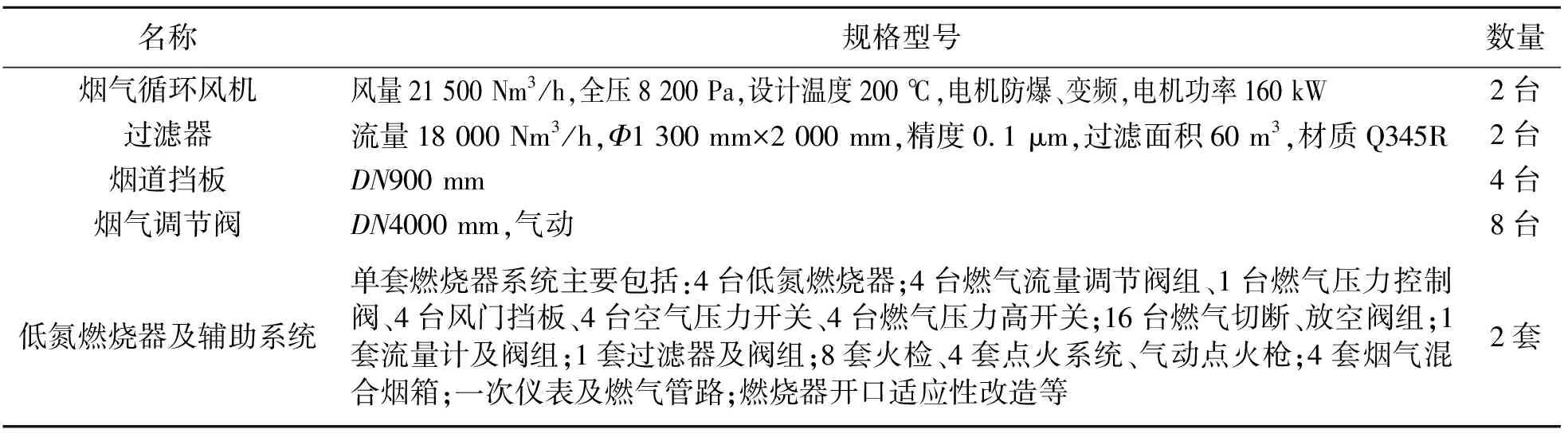

单台锅炉燃烧器主要技术参数见表1,主要设备及附件汇总表见表2。

表1 单台锅炉燃烧器主要技术参数

表2 主要设备及附件汇总表

燃烧器采用意大利欧宝(EBICO S.R.L)生产的EC9GR型低氮燃烧器,由燃烧器本体、供风系统、燃料供给系统、点火装置、安全保护系统和负荷调节系统组成;燃烧器本体由燃烧头和壳体等部件组成;燃料供给系统由主切断阀、过滤器、燃气压力调节阀、燃料流量调节装置和自动安全双切断阀;安全保护系统包括自动控制器、阀门检漏装置、火焰检测装置、燃气高低压保护装置和燃料/再循环烟气流量调节装置的驱动元件等组成。燃烧器控制方式为全自动电子比例调节分体式燃气燃烧器,燃烧器的控制受控于锅炉的总控制,能根据锅炉负荷调整燃烧器负荷大小,并具有10%~20%超负荷能力。

4 改造后锅炉减排效果

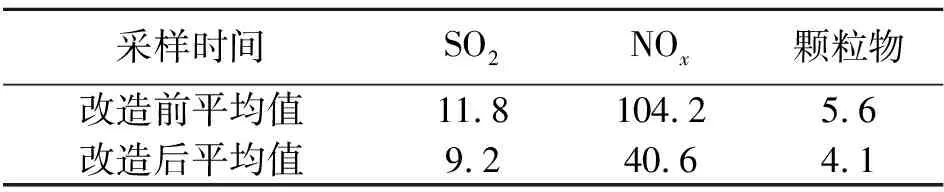

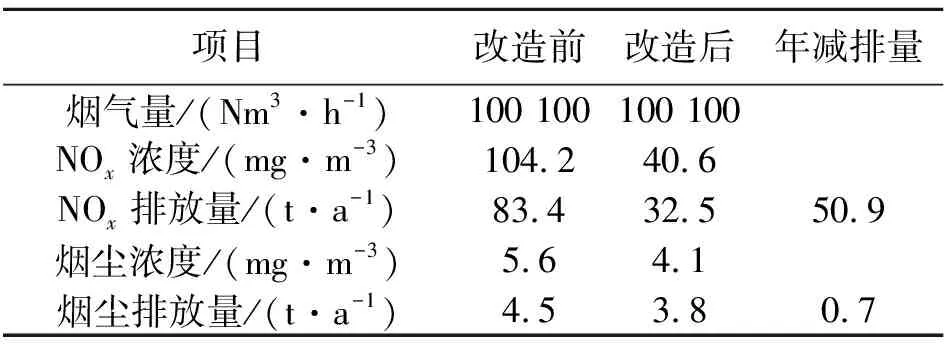

改造前后动力站锅炉产汽量不发生变化,年均锅炉蒸发量为100 t/h,操作时间按照8 000 h设计。改造后烟气经炉膛及尾部受热面换热后通过原高度100 m的烟囱排放,烟囱上配备烟气连续排放检测系统,改造前后烟气中主要污染物含量在线检测折算值见表3。

表3 改造前后烟气中主要污染物含量 mg/m3

由表3可知,主要污染物SO2、NOx及颗粒物含量均达到现行标准要求,改造前后SO2浓度主要受燃料气影响,与本次改造无关。锅炉改造前后污染物年均排放量对比见表4。

表4 污染物年均排放量对比表

由表4可知,改造后锅炉烟气污染物总量明显下降,NOx年均排放减少50.9 t/a,烟尘年均排放减少0.7 t/a。

5 结论

两台75 t/h锅炉蒸汽锅炉采用低氮燃烧器、烟气外循环、分级分区燃烧等多元耦合低氮燃烧技术,同时进行了烟风系统、燃料气管路系统改造和增设高精度燃料气过滤器除尘等改造措施。改造后,主要污染物SO2、NOx及颗粒物含量均达到现行标准要求,烟气中NOx浓度由改造前的104.2 mg/m3降至40.6 mg/m3,烟气中烟尘浓度由改造前的5.6mg/m3降至4.1 mg/m3,NOx年均排放减少50.9t/a,烟尘年均排放减少0.7 t/a,使烟气中NOx含量降低约61%,使烟气中烟尘排放量降低约27%,实现了达标排放。说明EC9GR型低氮燃烧器、烟气外循环、分级分区燃烧等技术相结合可有效抑制NOx的生成,增设高精度燃料气过滤器对降低烟尘浓度有一定的效果,证明了改造措施的有效性。