铁法磷酸铁的工业化制备及其电化学应用

闫银贤,马 航,万邦隆,倪双林,代金凤,张金源,魏 兴,陈云建

(云南云天化股份有限公司研发中心,云南 昆明 650228)

磷酸铁锂作为正极材料被广泛应用于电动汽车及储能电站等方面,磷酸铁作为碳热还原法制备磷酸铁锂正极材料的前驱体也得到广泛的研究和应用[1-2]。磷酸铁的工业化生产工艺包括铵法、钠法和铁法。铵法主要是指硫酸亚铁溶液与磷酸一铵反应,经沉淀、过滤后再用氨水中和过量的酸得到磷酸铁。钠法是硫酸亚铁经磷酸酸化后与过氧化氢反应得到磷酸二氢铁,最后用氢氧化钠溶液调节pH值生成磷酸铁。铁法工艺最简单,高纯铁与磷酸反应得到磷酸二氢亚铁,经双氧水氧化后即得到磷酸铁。三条路线中,铵法成本低,应用最为广泛,钠法次之,这两种工艺所得的磷酸铁产品稳定性好;铁法工艺路线简单,目前还算不上主流工艺,但研究热度比较高[3-5]。铁法工艺的三废产物主要为氢气,废水少、环保压力小,但产品稳定性控制难度稍大。

磷酸铁产业链各原材料价格起伏较大,综合考虑成本及环境等因素,这三种工艺路线的相对优劣势是动态变化的。因此市场上虽然以铵法磷酸铁和钠法磷酸铁为主流产品,但也有很多厂家在尝试铁法路线磷酸铁的产业化。本文仅以我们产出的铁法磷酸铁产品为例简述铁法磷酸铁工艺及对应后端磷酸铁锂产品的电化学应用。

1 铁法磷酸铁制备

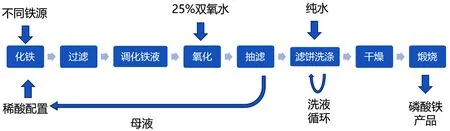

铁法工艺磷酸铁以高纯铁、净化磷酸、双氧水为原料,先后经过化铁、氧化、过滤洗涤、干燥、煅烧、除磁、包装等工序得到无水磷酸铁产品。本工艺中母液和洗液直接循环参与稀酸的配置,洗液则参与磷酸二氢亚铁溶液的调整和过滤洗涤工艺中的梯次利用,整个生产工艺可以实现生产过程水平衡,大大降低生产能耗,减少污水处理量,工艺流程见图1。

1.1 化铁

将高纯铁按照特定形状码在化铁釜内部,将质量分数85%磷酸稀释到30%后打入化铁釜内,打开加热设备使得高纯铁与稀释磷酸在 80 ℃ 下反应 8 h 得到磷酸二氢亚铁溶液 (下称 “化铁液”),将化铁液过滤后存入化铁液中间槽备用。 化铁过程对应反应式如式(1):

图1 铁法磷酸铁的工艺流程图

(1)

1.2 氧化

将化铁液中间槽的化铁液打入合成反应釜并升温至 60 ℃,按式(2)的化学计量比将1.1倍的双氧水打入储槽后,控制双氧水向合成釜的加料时间为 60 min,使磷酸二氢亚铁被氧化成二水磷酸铁沉淀(FePO4·2H2O)。该工序中,磷酸二氢亚铁浓度、氧化沉淀温度、搅拌强度、双氧水进料时间是控制磷酸铁晶体粒径、比表面积的关键控制参数。

(2)

1.3 干燥、煅烧

这一步主要是为了除去二水磷酸铁外部的游离水,得到无水磷酸铁。将压滤、洗涤后的二水磷酸铁输送至旋转闪蒸装置,进口温度为 160 ℃,出口温度为 110 ℃。

煅烧温度对磷酸铁结晶度有较大的影响,干燥后的二水磷酸铁被送入回转窑,回转窑以 5 ℃/min 升温速率升至 650 ℃ 后保温 5 h 得到铁法无水磷酸铁产品。控制无水磷酸铁水分质量分数<500×10-6。该工序所涉反应式如式(3)。

(3)

2 铁法磷酸铁产品性能表征

由于产业化产品批次较多,生产中,每个批次的产品均进行了全方面的物性特征及电化学性能检测。本文对随机取样的部分批次磷酸铁产品再次送样检测,检测结果用以表征铁法磷酸铁的物性特征。

2.1 铁法磷酸铁产品常规物理指标信息

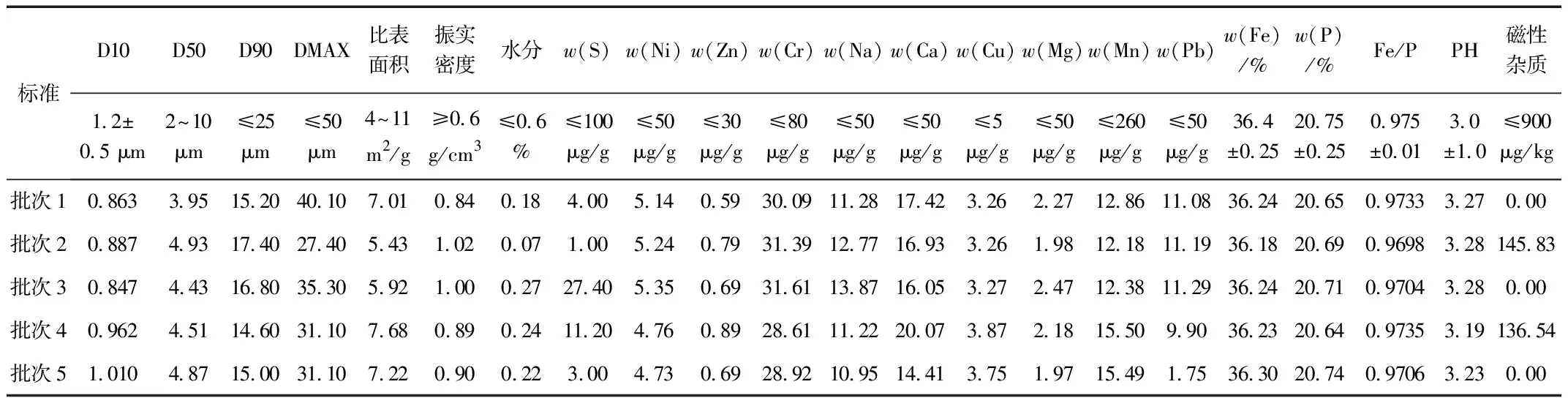

铁法磷酸铁产品常规物理指标信息见表1。

表1 铁法磷酸铁产品物理指标

表1展示了5个批次铁法磷酸铁产品的物性指标,铁法工艺磷酸铁产品比表在4~12 m2/g 之间,磷铁比在0.965~0.975之间小幅度变动、各杂质元素及磁性物质含量均较低,综合来看铁法磷酸铁产品的各项指标均达到了行业标准。唯一的不足之处是铁法磷酸铁合成的磷酸铁锂产品的压实密度稍低,只有2.30~2.35 g/cm3左右,距离目前电池行业对磷酸铁锂正极材料的高压实(大于 2.4 g/cm3)有一定距离。但这一点随着工艺条件的改变是可以优化的,总的来看,铁法磷酸铁产品是符合后端磷酸铁锂对其前驱体材料的物性要求的。

2.2 铁法磷酸铁产品XRD数据

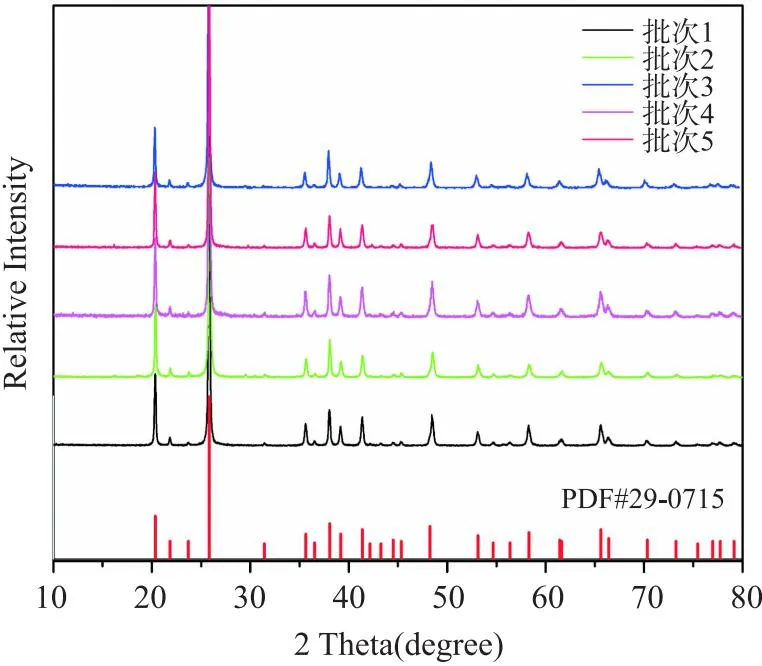

图2展示了5个批次无水磷酸铁产品的XRD图谱,对比纯无水磷酸铁的标准卡片PDF 29-0715可以看出所有批次产品的XRD衍射峰均与标准卡片完全一致,且特征峰明显,这说明了产出的无水铁法磷酸铁样品的纯度高、结晶度好,为纯相六方磷酸铁[6]。从抽样的随机性也可得知当前铁法磷酸铁工艺的产品在纯度及稳定性方面是可控的。

2.3 铁法磷酸铁SEM图片

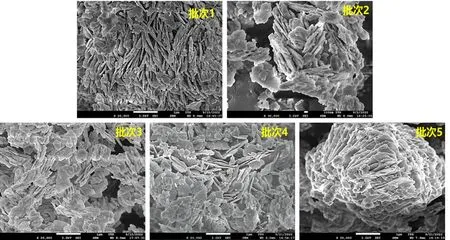

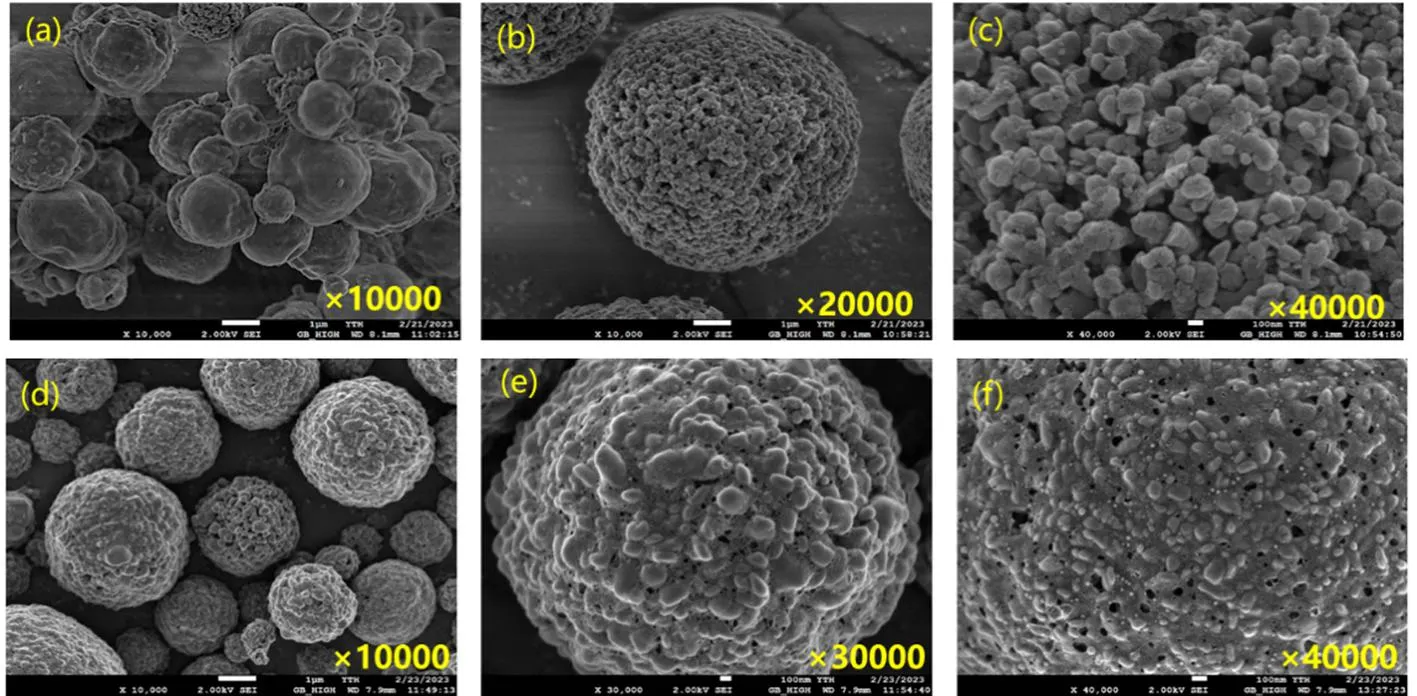

铁法磷酸铁产品SEM图如图3所示。

图2 铁法磷酸铁产品XRD图

作为正极材料磷酸铁锂的前驱体来说,产品的纯度是重要的基础指标,此外,前驱体的形貌也会明显影响磷酸铁锂的电性能[7-9]。5个批次的铁法磷酸铁产品扫描电镜(SEM)图如图3所示,从SEM图可知铁法磷酸铁产品的形貌主要是片层状结构,单片层随机堆叠、生长,一次粒径大小在1~3 μm。但片层状的一次颗粒不像类球型颗粒那样有利于材料的密堆积[10],这也是铁法产品振实密度偏低的主要原因。

图3 铁法磷酸铁产品SEM图

3 铁法磷酸铁的电化学应用

3.1 铁法磷酸铁制备磷酸铁锂材料

为了说明铁法磷酸铁产品的电化学特性,笔者抽取选3个批次铁法磷酸铁产品合成磷酸铁锂,并组装扣式电池进行电化学性能测试,相关工艺及参数如下:

3.1.1 磷酸铁锂制备工艺

按锂和铁的摩尔比为Fe∶Li=1∶1.03称取铁法磷酸铁及碳酸锂,葡萄糖的量为磷酸铁与碳酸锂总质量的10%,将称好的磷酸铁、碳源、锂源放入球磨罐中配成浆料进行湿法球磨,料浆固含为35%,球料比为6∶1,球磨时间为 10 h。球磨后加超纯水调整球磨料的固含至15%,用小型喷雾干燥机进行喷雾干燥,进口温度设为 210 ℃,出口温度设为 110 ℃。最后将干燥好的物料放入管式气氛炉,于氮气保护氛围下,650 ℃ 煅烧 10 h 即得到铁法磷酸铁锂正极材料LiFePO4/C。

3.1.2 扣式电池制作工艺

将所得铁法磷酸铁锂正极材料LiFePO4/C与导电剂SP、粘结剂PVDF按照质量比90∶5∶5进行合浆,然后将合成的磷酸铁锂正极浆料涂覆在铝箔上,于真空干燥箱内 80 ℃ 干燥 12 h 即得正极极片。使用2032型纽扣电池壳组装扣电,负极为金属锂,隔膜为Celgard2320锂电隔膜,扣式电池电性能测试设备为蓝电。

3.2 铁法磷酸铁锂的XRD图

铁法磷酸铁锂产品XRD图如图4所示。

对比磷酸铁锂标准图谱(PDF#40-1499),合成的3个批次铁法磷酸铁锂材料LiFePO4/C的XRD与标准图谱峰位完全重合,属于正交晶系Pnmb空间群,是正交橄榄石晶体结构[11]。此外,3个批次磷酸铁锂的峰形窄,峰的强度也较大,这说明了用铁法磷酸铁合成的磷酸铁锂材料的晶型比较完善。由于碳源葡萄糖在高温煅烧过程中分解、碳化为无定形碳或者残碳量相对较低,因为在XRD图谱上没有出现碳的衍射峰。

3.3 铁法磷酸铁锂的SEM图

由于不同批次图铁法磷酸铁锂的SEM图差距不大,所以这里我们仅展示批次3的铁法磷酸铁锂的SEM图。图5a-c展示了喷雾干燥后、煅烧前材料的SEM图,d-f则为煅烧后的铁法磷酸铁锂材料LiFePO4/C的SEM图。由图可知,片层状的磷酸铁经球磨后已经转变为类球型颗粒状,形貌更加规则,颗粒大小降到了100~200 nm,这种形貌有利于喷雾干燥过程中二次球球形度的提高,从而可以提升材料的压实密度。对比煅烧前后的SEM图可以发现,煅烧后残碳均匀地包覆在二次球表面,二次球相对变的致密,一次球间的相互接触更加紧密,这些都有利于磷酸铁锂正极材料导电性的提升[12-14]。

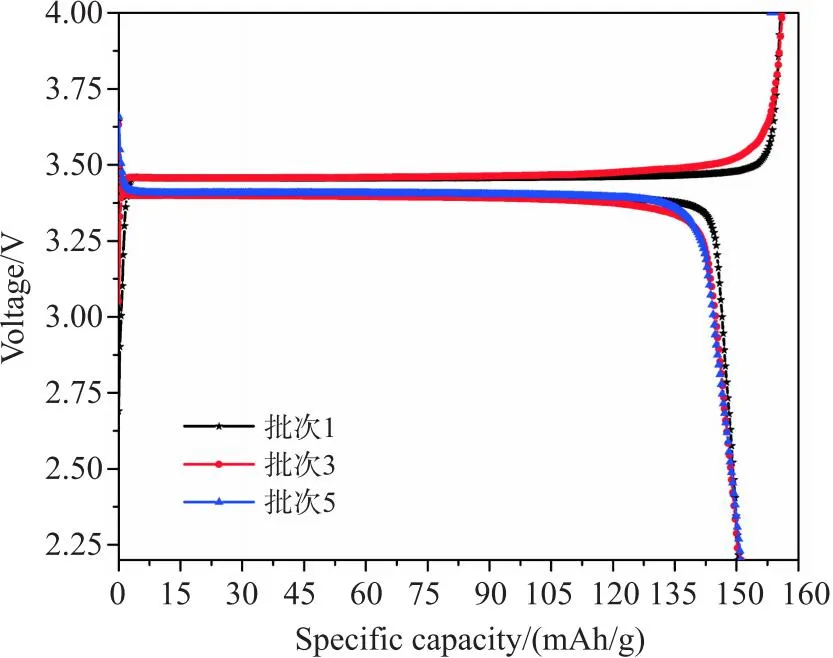

3.4 铁法磷酸铁锂的充放电曲线图

磷酸铁锂正极材料的电化学性能可以说是检测磷酸铁前驱体的决定性指标,图6展示了批次1、 批次3和批次5铁法磷酸铁前驱体合成的磷酸铁锂正极材料在0.1C下的充放电曲线图。

批次1、批次3和批次5在0.1C下的充电容量分别为 160.8、161.1、160.9 mAh/g,放电容量分别为 150.5、151.0、150.5 mAh/g,首效均在94%左右。 这几个批次正极材料展现的电化学性能比较一致,可以满足后端应用需求。 充放电曲线的电压极化也比较小,说明了所得磷酸铁锂正极材料的导电性较好,这与SEM图所呈现的结果一致。

图5 批次3磷酸铁锂煅烧前(a-c)煅烧后(d-f)SEM图

图6 3个批次铁法磷酸铁锂0.1C充放电曲线

4 总结和展望

综上所述,当前铁法路线合成工艺比较简单,合成的磷酸铁纯度较高,各项指标均能达到电池级材料应用标准。另外,以当前磷酸以及纯铁的报价来说铁法路线在工艺难易程度、合成成本、污水处理等方面均表现出比较明显的优势。进一步来说,以铁法磷酸铁为前驱体合成的磷酸铁锂正极材料的电化学性能可以满足后端市场应用需求。

虽然,片层状铁法磷酸铁的低压实密度限制了后端磷酸铁锂正极材料的压实,但这是可以通过优化磷酸铁锂的合成工艺及极片制作工艺来改善提升的。随着铁法磷酸铁工艺不断优化,铁法磷酸铁产品质量的批次稳定完全可控,对应的后端磷酸铁锂工艺针对性优化改进后,铁法工艺不无可能成为磷酸铁合成工艺中的新宠儿。