综掘岩层巷道掘进工艺参数优化研究

韩福亮

(晋能控股煤业集团安监局,山西 大同 037000)

0 引言

煤矿的开采技术及其设备的水平严重影响着我国煤矿工业的发展,掘进与支护技术的效率是影响现代煤矿工业的主要因素,也是我国现阶段巷道掘进技术的发展方向[1-3]。近年来,我国煤矿井下综采技术快速发展,以某煤业公司6#矿区的煤层巷道掘进工艺为研究对象,分别从施工方案、钻场施工工艺等四个方面分析了现存工艺的问题之处,并根据现场环境提出了相应的改进方案,通过对实施情况的统计,验证了改进方案的可行性,研究结果可为综掘岩层巷道掘进工艺的改进提供参考。

1 工程背景

某大型矿业公司矿井的地下煤层平均厚度在150 m 左右,其总共有九层煤层,其中的6#采区的5#煤层属于第一组地层。根据现场的地址勘测情况可知,该矿井所处水文环境十分复杂,且在开采与回采的过程中,地下水的抽排以及瓦斯的释放严重影响着工程进度,现场的采掘工作处于紧张交替的局面。另外,该矿区在开采的前期采用炮掘的方式对巷道进行掘进工作,工作效率低下,难以满足日常的开采要求,因此开采中期改为了综合掘进的方式进行施工,所采用的设备型号为EBZ260,现场工作情况如图1 所示。目前正在开采的6#采区,其巷道处于5#煤层的下方的15 m 左右,巷道的掘进的截面为拱形。然而,在对该巷道所处的岩石层进行掘进施工时,由于地质环境、岩石特征、废石运输的影响,在改用EBZ260 型号的综合掘进设备后,每月掘进进度仍仅维持在160 m左右,施工效率并未得到改善,且综合掘进设备的能力也没有得到发挥[4-5]。

图1 综掘机现场工作情况

2 综合掘进工艺优化分析

根据现场的勘测情况,综合分析造成掘进效率低下的主要原因,拟定并分别从施工方案、支护方案、转运方案等方面进行优化,提高施工效率。

2.1 施工方案的优化

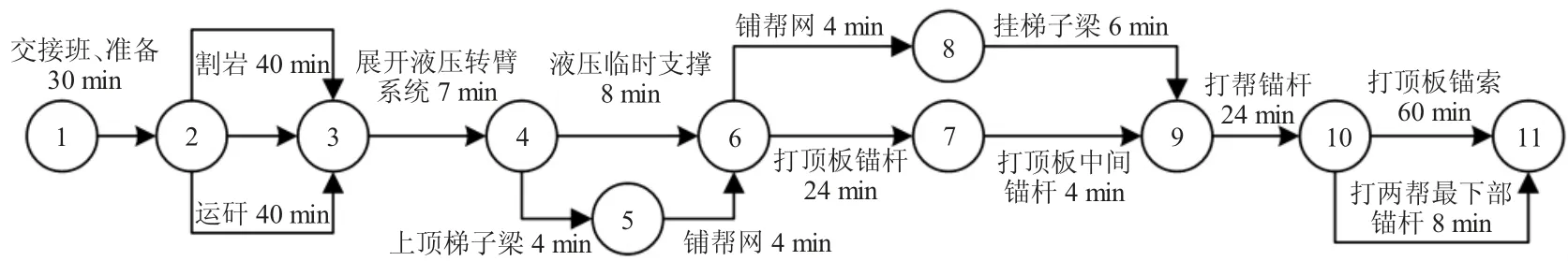

现阶段巷道掘进的施工队为常用的“三八制度”,即在巷道的掘进工作完成后立即开展锚杆与锚索的打设,并完成金属护网的挂设工作,其所对应的时间安排流程图如图2 所示[6-7]。然而,根据现场的统计情况可知,该方案的支护工作占据了的大量的时间,严重影响了掘进工作的效率。

图2 矿区原施工方案时间安排流程示意图

为了改善掘进效率低下的问题,现针对掘进施工中的各部分工作内容进行优化,以实现效率最大化。由于5#煤层的巷道主要为岩石巷道,岩石的种类以性质稳定、承载能力较强的砂石质地泥岩为主,故决定采用将支护设施的安装工作放置于掘进工作完成一段时间后进行,其相应的改进措施为:综掘机继续按照原始的工作方案进行破岩工作。在破岩工作完成后,对巷道进行拱顶的铺设,同时完场锚杆的支护工作。在破岩处向后8 m 左右的地方进行金属网、巷帮锚杆、支护锚索的铺设工作。采用所述的改进方案,能够实现掘进工作与支护工作的同时进行,减小停机的次数,降低支护设施铺设工作对掘进作业的影响。

2.2 钻场施工工艺优化

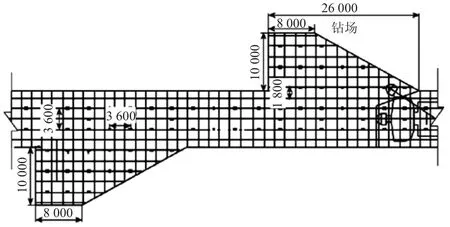

目前开采的6#采区的上山巷道内间隔60 m 左右会设置一钻场,以实现对5#煤层内部的瓦斯有效排除并完成工作面的疏排水。其中,所布设钻场的截面为矩形,深度为10 m,宽度为8 m。在原始的施工方案中,采用炮掘的方式进行钻场的施工,这就需要施工时巷道内部的员工全部撤离出来,导致掘进效率低下,影响工程进度。

为改善上述问题,计划将现行方案中炮掘的方式更换为使用EBZ260 型号的综合掘进设备进行斜面切刀的方式来完成钻场的掘进,其具体的工作示意图如图3 所示。采用斜切刀的方式,能够实现巷道与钻场的同步掘进,减小因撤离工人而损耗的时间,提高掘进效率。然而,采用这用方式时,顶板露出的面积较大,因此其仅适用于顶板稳定性较好的开采区内[8-9]。

图3 钻场斜切进刀施工方案示意图(单位:mm)

2.3 巷道支护方案的优化

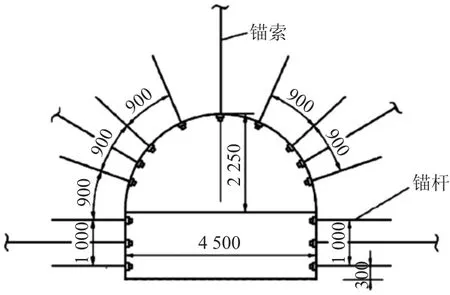

5#煤层巷道的支护采用锚网喷支护工艺,其使用长度为2.4 m,直径为22 mm 的螺纹钢制锚杆,铺设的排与排的间距为0.8 m×0.8 m;所采用锚索的长度为6.3 m,直径为20 mm,钢绞丝制锚索,每一排之间的间距为1.6 m,在巷帮与顶板处分别设置一个;互帮所采用的金属网为菱形状,其规格为0.1 m×0.1 m。

为了改善因支护工作耗时影响掘进效率的问题,提出改进方案为:在保证现场岩石稳定的情况下适当降低支护设备的密度。当现场岩石的情况较为不稳定时,继续使用原始方案进行支护设备的铺设。当现场掘进部分的围岩较为稳定时,将锚杆的排间距增加为0.9 m×0.9 m,巷帮的锚杆之间的排间距增加为1 m×1 m,并在金属网的后部分增加悬挂柔性的纤维网,取消表面的喷浆工作,具体的方案参数示意图,如图4所示。

图4 优化后巷道支护参数示意图(单位:mm)

2.4 矸石转运过程的优化

对于矸石的转运,该矿区工作平面通常采用带式输送机与耙矸机相结合的方式将矸石运送至排矸口。根据现场统计,带式输送机的运矸能力较强,没有制约现场的工作进度,而在排矸口经常出现矸石堆积的现象,因此其排矸不及时是影响进度的主要问题。造成这个现象的主要原因是该矿区在采用炮掘方式掘进时,每日的掘进量较小,原有的排矸系统足以满足每日的掘进需求。当采用的综合掘进施工方式后,每日产生的矸石量增加了50%以上了,目前所使用的排矸系统已经不能满足使用要求。根据现场情况提出改进方案为:在排矸口处设置转运梭车,来提高矸石的转运能力。并在运输巷道内增设矸石的储放置点,以存放转运不及时而未能运出的矸石,减小其对掘进进度的影响[10-12]。

3 应用效果分析

为了验证的上述改进方案的可实施性,对公司6#矿区的部分煤层的巷道掘进工作的施工方案进行改进,并对掘进情况进行统计。根据现场使用情况可知,在使用改进方案之后,巷道的掘进工作与支护工作实现了同时进行,巷道的掘进速度由原来的160 m/月增加至了240 m/月,相对增加了50%,且新增掘进进尺预估可达到850 m 以上,大幅度提升了掘进效率。另外,自采用改进的支护方案后,围岩支护耗时大幅减少,该工程支护设备的成本较原始方案降低了140 万余元,极大提高了经济效益。钻场的掘进工作也得到了极大改善,其对正常掘进工作几乎不存在影响,矸石的转运的情况也得到了提升。

4 结论

以某矿业公司的6#矿区的煤层巷道掘进工艺为研究对象,综合分析了掘进工艺的施工方案、钻场施工工艺、巷道支护方案和矸石转运过程的问题,并针对问题提出了优化方案,得出如下结论:

1)该煤层巷道的掘进工作采用综合掘进设备后,在使用原有的施工方案时,工程进度没有得到改善,掘进效率较低,需要对掘进工艺进行改善。

2)采用改进的掘进方案后,掘进速度得到了进一步提升,钻场的掘进工作对正常的掘进也没有影响,支护工作耗时得到了降低,矸石的转运能力也得到了大幅度提升,工程进度得到了提升。