往复压缩机连杆裂纹对整机性能的影响分析

顾晓晨

(潞安煤基清洁能源有限责任公司,山西 长治 046200)

0 引言

在焦炉煤气变压吸附过程中,对气体进行压缩是重要的工艺过程,焦炉气经过气柜混合稳定后[1],要通过压缩机增压压缩进行甲烷化处理,经过甲烷化后形成的富甲烷气体经过干燥预处理脱硫后,同样需要压缩机进行混合冷凝处理,经过脱氧反应将富甲烷气体转化为氢气。在进行焦炉煤气的变压吸附过程中,压缩机是重要的气体压缩设备,对气体的转化使用具有重要的作用。在多种类型的压缩机中,往复压缩机能够适应较大范围的压力及排量,具有压力稳定、效率高的优点,在化工行业中具有广泛的应用。连杆作为往复压缩机中的关键零部件,将曲轴的旋转运动转化为活塞的直线运动,实现气体的压缩。连杆在往复压缩机运动过程中承受交变载荷的作用[2],受力复杂多变,容易产生裂纹破坏,影响压缩机的整机性能稳定。针对连杆裂纹对往复压缩机整机性能的影响作用,采用有限元仿真的形式进行模拟分析,从而为往复压缩机的使用提供指导。

1 往复压缩机动力学分析模型的建立

往复压缩机进行富甲烷煤气压缩的过程中,通过曲柄连杆及活塞机构的作用,进行气体的压缩,提高气体的压力,对富甲烷煤气的转化利用具有重要的作用。连杆是往复压缩机中关键的传动件,一端连接曲柄,将曲柄的旋转运动转化为另一端活塞的直线运动,进行气体的压缩及输送[3]。

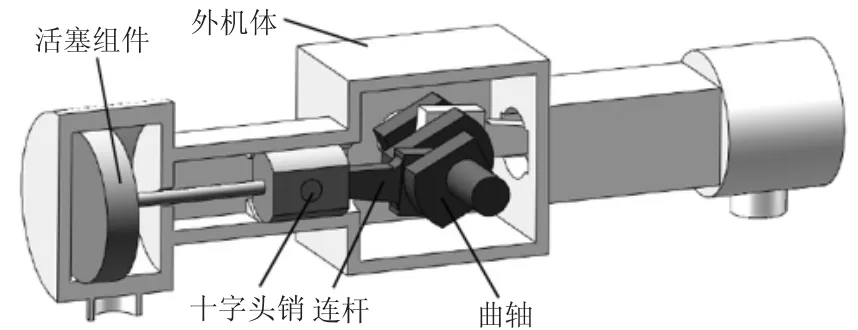

以某型号往复压缩机为例进行连杆裂纹的影响分析,压缩机为双缸动平衡型往复压缩机,其轴功率为500 kW,活塞行程为240 mm,曲轴转速为500 r/min,整机排气量为70 m3/min,可对富甲烷气体进行压缩增加。采用SolidWorks 三维建模软件进行往复压缩机模型的创建,对压缩机整机性能分析过程中,仅对压缩机自身产生的影响进行分析,忽略两级气缸阀门及外部传输管线的影响作用[4],对压缩机的模型进行简化处理,将内部采用过盈配合的十字头、活塞杆等连接作为整体进行建模,得到往复压缩机的结构模型如图1 所示。

图1 往复压缩机结构模型

采用动力学仿真分析的方式对往复压缩机的整机性能进行分析,动力学仿真分析可模拟压缩机在实际使用中的动力学响应,从而对连杆产生裂纹时的影响作用进行分析。采用Adams 分析软件进行计算分析,Adams 可与CAD/CAE 软件进行直接的数据传输,将所建立的往复压缩机结构模型导入到Adams 中,通过view 模块进行零件运动副的定义,总外机体与地面之间采用固定副进行约束,十字头销与连杆之间同样采用固定副进行约束,活塞组件为移动副[5],连杆与曲轴之间为转动副约束。

在Adams 模型中设定各零部件的材质,其中外机体采用HT20,曲轴采用C45,连杆采用C35,十字头销及活塞组件采用C20,往复压缩机运动过程中受到活塞端的压缩富甲烷气作用及电机对曲轴的驱动力矩作用,所分析压缩机为双缸作用式压缩机,两端活塞受到气体的压力作用,在两端施加气压载荷作用,在电机端施加500 r/min 的旋转运动,对压缩机在不同状态下的整机性能进行分析。

2 往复压缩机不同状态时的整机性能分析

2.1 压缩机正常状态时的整机性能

在往复压缩机Adams 模型中采用GSTIFF 积分求解器进行求解,GSTIFF 求解器具有较快的求解速度,提高计算的效率。在往复压缩机没产生连杆裂纹时,对往复压缩机的整机性能进行分析。在分析过程中,通过添加间隙接触力的形式进行驱动,在连杆与曲轴之间设置0.1 mm 的间隙,连杆与十字头销之间设置0.05 mm 的间隙,间隙值处于往复压缩机正常状态的标准范围之内。

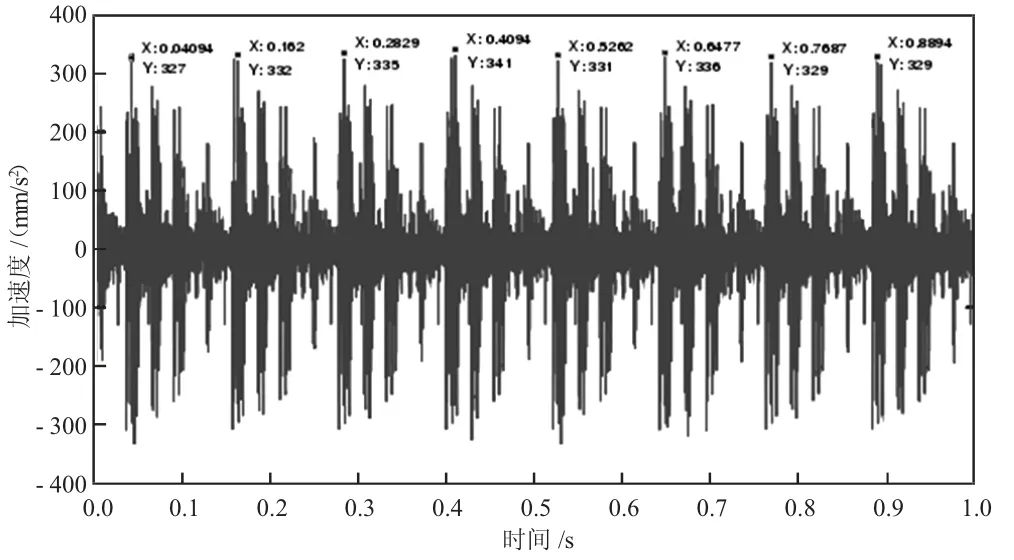

在对机械设备进行分析时,振动传递路径最短的位置处对系统的响应最为敏感,在本次分析中,由于连杆是内部的连续运动部件,无法进行直接的振动监测。在模型中,选择与连杆连接的十字头位置进行整机振动的监测,对十字头滑道下部位置的振动加速度进行计算提取,得到正常状态下往复压缩机的加速度变化如图2 所示。从图2 中可以看出,压缩机加速度呈周期性变化的分布,周期约为0.12 s,在活塞运动至两端的极限位置处时,具有较强的冲击作用,然后在阻尼作用下呈现逐渐衰减的分布。

图2 压缩机外机体加速度变化

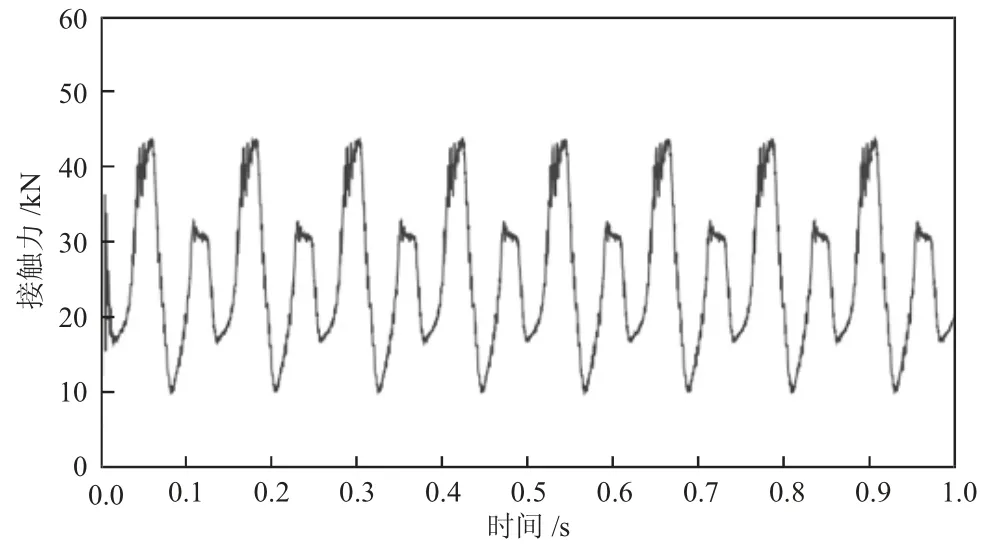

同时,与连杆连接的曲轴端的接触力也是反映往复压缩机性能的重要指标,可以表征压缩机的健康状态,对曲轴旋转位置处的轴承接触力进行计算提取,得到正常状态下曲轴轴承接触力变化如图3 所示。从图3 中可以看出,曲轴的接触力也呈现周期性变化的分布,在往复压缩机两端位置处产生冲击作用,轴承的接触力较大,其他位置处的接触力分布较为平稳。

2.2 压缩机连杆裂纹时的整机性能

连杆作为往复压缩机的关键零部件,在工作过程中长期受到交变载荷的作用,极易产生裂纹,若不能对裂纹及时进行处理,造成裂纹的扩展,容易发生断裂失效,造成层压缩机的故障。在往复压缩机运行过程中,由于连杆传动位于机体的内部,不易进行直接观测,对连杆发生故障时的振动信号进行监测,从而以压缩机的性能变化反向推测连杆的故障。连杆使用过程中应力集中的头部与杆身连接的位置容易产生裂纹,在Adams 分析模型中,选择大头与杆身连接的位置处创建宽度为0.1 mm、深1 mm 的裂纹缺陷,以带有裂纹的连杆重新创建分析模型,对压缩机性能进行仿真模拟。

对连杆裂纹状态时十字头滑道下部位置的振动加速度进行计算提取,得到连杆裂纹状态下往复压缩机的加速度变化如图4 所示。从图4 中可以看出,外机体的加速度同样呈周期性变化,振动周期同样为0.12 s,在冲击幅值上,在正常状态时的最大冲击幅值为264 mm/s2,在连杆裂纹状态时的最大冲击幅值为336 mm/s2,振动信号的冲击幅值增加了27.3%,具有较大的提升。

图4 连杆裂纹状态压缩机外机体加速度变化

对连杆裂纹状态时曲轴旋转位置处的轴承接触力进行计算提取,得到连杆裂纹状态下曲轴轴承接触力变化如图5 所示。从图5 中可以看出,曲轴轴承接触力呈现周期性振动特性,受到连杆裂纹的影响,在连杆运动到极限位置时轴承的接触力相对正常状态具有明显的增加,且接触力曲线也呈现明显的波动,使往复压缩机的冲击作用更加强烈。

图5 连杆裂纹状态曲轴轴承位置接触力变化

3 结论

1)往复压缩机是富甲烷气体进行转化利用过程中的重要设备,对气体的转化率及安全性具有重要的影响,是化工行业中广泛应用的压缩设备。往复压缩机循环过程中对连杆产生不断的交变冲击作用,容易产生连杆裂纹,影响往复压缩机的使用。

2)采用模拟仿真的形式对连杆裂纹的影响作用进行分析,分别建立正常状态及连杆裂纹状态的分析模型,对外机体加速度及曲轴轴承的接触力变化进行对比分析。结果表明,连杆裂纹使压缩机加速度振动幅值增加了27.3%,轴承接触力也有较大的冲击,产生波动,降低了压缩机整机性能。