高性能环己酮催化剂工业应用实验研究

葛 昕,高 源

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

0 引言

环己酮是一类重要的有机溶剂,先作为生产己内酰胺或者己二酸产品重要的中间体,随着我国炭基新材料工业的发展,环己酮作为连接煤化工与石油化工重要的纽带,在国计民生中发挥着日益重要的作用。环己酮由于其高耗能、环保排放量大的特点,其绿色工艺的开发,成为合成纤维行业的研究热点。

我国环己酮行业自20 世纪70 年代开始发展。巴陵石化5.7 kt/a 的环己酮生产装置是我国最早的环己酮生产装置之一。90 年代,河南神马集团引进日本旭化成技术,成为国内首套苯部分加氢环己烯水合法制作环己醇的装置。随后,石家庄焦化建成了国内首套苯部分加氢环己烯水合法制环己酮装置。截止2022 年我国己内酰胺产能预计544 万t,其中环己酮来源基本为环己烷氧化法及环己烯水合法。根据目前己内酰胺市场发展趋势预测(表1),环己酮产能预计在2023 年将新增360 万t/a[1-2]。

表1 我国环己酮产能情况

1 环己酮装置生产过程中的碳耗分析

根据10 万t/a 环己酮装置的经典流程计算,环己酮装置的综合能耗情况见表2,装置耗苯占到整个装置综合能耗的52.66%,第二大部分为蒸汽的消耗,占到49.22%。因此环己酮装置低碳工艺的开发集中于更加高效的催化剂研究及蒸汽消耗降低方面。

表2 1 万t/a 环己酮综合能耗表

1.1 环己酮生产过程中的苯消耗降低研究

目前环己酮生产的主流路线中,环己烷氧化工艺的碳原子经济性为83.7%,环己烯水合法的碳原子经济性为99.4%[3]。环己烯水合法的碳原子经济性主要考虑了其副产物环己烷可以有效利用,环己烯水合法与环己烷氧化法的碳原子经济性差值主要来源于氧化法苯氧化成环己烷过程中的选择性为93%,以及环己烷氧化产物环己基过氧化氢在分解过程中的选择性为90%。其余含碳产物通过和烧碱结合,最终经过焚烧转化为碳酸钠。

但实际上对于目标产物的收率,由于环己烯水合法受到苯部分加氢催化剂的选择性的制约,约有20%~23%的碳原子转化为环己烷,实际上目标产物的碳原子转化率,环己烯水合法为77%~80%。反而略低于环己烷氧化工艺的83.7%的目标产物碳原子转化率。

在环己烯水合法的关键步骤,苯部分加氢制环己烯,于1998 年已经开始了催化剂国产化的研究。2001 年,神马集团与郑州大学研制的催化剂通过了专家鉴定,经过中试后成功实现了工业化的应用。其后复旦大学和中科院大连化物所均申报了苯部分加氢制环己烯催化剂的相关专利[4-7],使得我国在这一领域取得了重大进展。国产催化剂经过郑州大学刘寿长团队数十年的研究,虽然转化率得到了较大的提升,但整体选择性维持在80%[8],2020 年10 月,由郑州大学研发的苯部分加氢催化剂在10 万t/a 环己醇酮装置进行了工业化试验,试验初期该催化剂转化率及选择性达到了50%~80%,为装置在此基础上进行催化剂转化率和选择性的调变提供了可能性[9]。

1.2 试验方法

1)通过调整硫酸的用量,控制不同的催化剂母液的pH 分别在5.2~5.6,考察催化剂的转化率和选择性。

2)通过分析不同运行阶段催化的转化率和选择性,分析催化剂的调整运行规律。

1.3 分析方法

1.3.1 产品组分的检测

检测器:FID 氢火焰检测器;色谱柱:KB-WAX/60 m×0.32 mm×0.50 μm;载气:N2,恒流模式;柱流量:1.0 mL/min,分流比:60:1;COL:80 ℃(1 min)→5 ℃/min→200 ℃(30 min);INJ:220 ℃,DET:220 ℃;进样量:0.4 μL;定量方法:修正面积归一法。

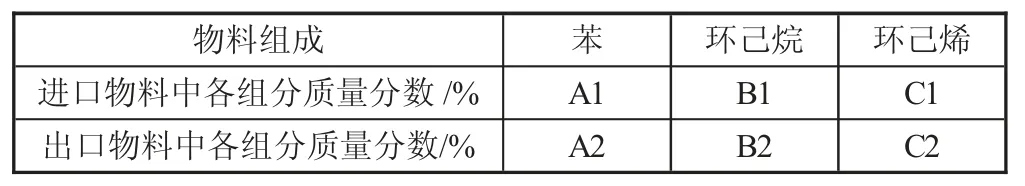

记取样品中进出口中苯、环己烷、环己烯的质量,见表3。

表3 进出物料组分分析内容

2.3.2 环己烯转化率及环己酮转化率的计算

苯转化率及环己烯选择性的计算方法如式(1)—式(3):

2 结果分析

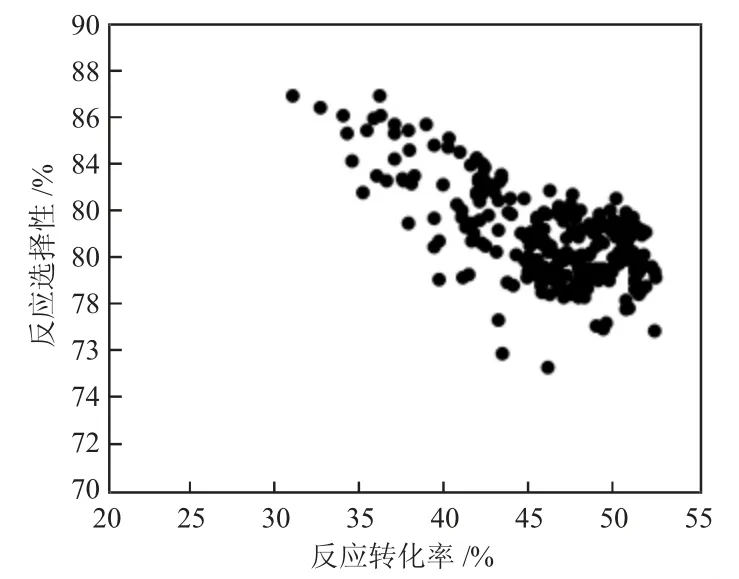

2.1 苯部分加氢催化剂转化率和选择性的关系

理论上50%~80%催化剂的选择性和转化率同目前工业用40%~80%催化剂一样,转化率和选择性呈相反的趋势,为了减少副产物环己烷的产生,在控制较高选择性的情况下,必然影响催化剂的转化率。实际在工艺控制中,需要综合考虑到整个反应的收率,因此在一定的收率范围内,发挥最大的选择性,可以使副产品环己烷产量最低,达到装置的高效运行。

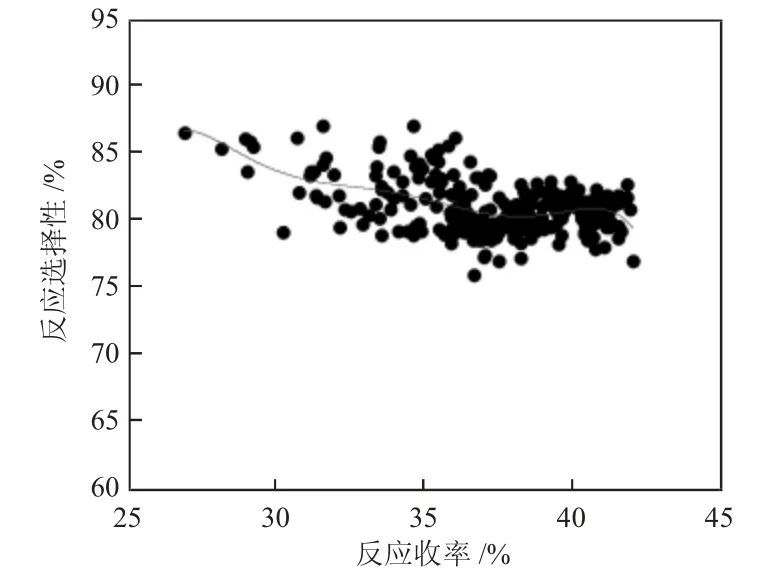

实际上,参照图1、图2 可以看出,虽然50%~80%催化剂的转化率与选择性在大范围内呈现相反的趋势,但是特别的是,在催化剂在转化率达到50%时,其催化剂的选择性也最稳定,普遍在80%~82%,并且选择性在较高的转化率上,其调整无法依据转化率作为指导进行调整,更多是在最适的工艺范围内,受到其自身活性变化的影响。

图1 苯部分加氢催化剂转化率与选择性的关系

图2 苯部分加氢催化剂收率与选择性的关系

但参照40%~80%催化剂,将转化率控制在40%左右时,从图1 中可以看出,50%~80%的选择性达到84%,因此其对比40%~80%催化剂,具有更少的副产物。

2.2 苯部分加氢催化剂转化率、选择性和pH 的关系

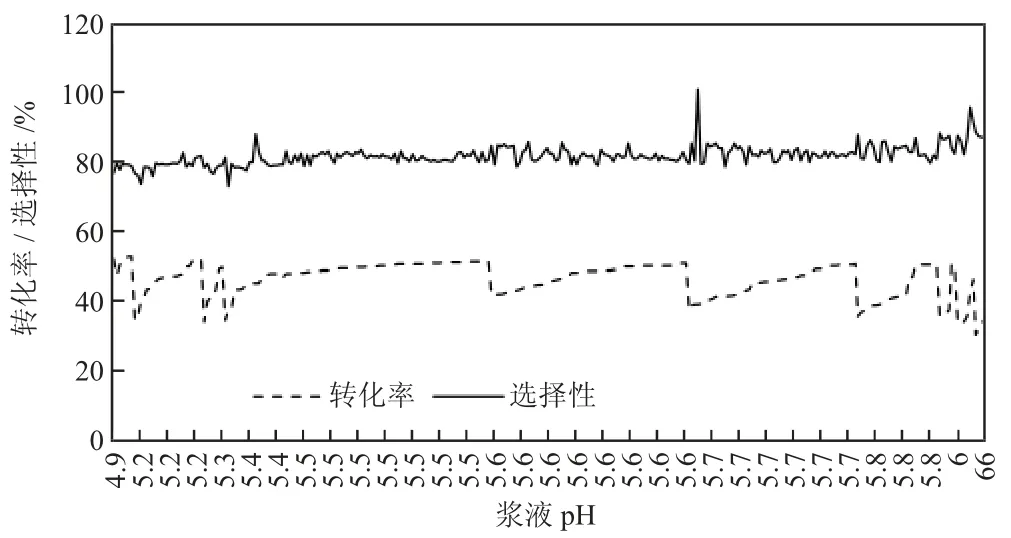

通过对50%~80%苯部分加氢催化剂使用过程中的运行环境调整,主要通过添加硫酸和硫酸锌降低催化剂浆液的pH 值,通过添加氢氧化锌提高母液的pH 值,在通过其pH 的调变及其运行过程的分析,在pH=5.6~5.7 时,可以保证催化剂在较高的选择性下运行,在pH<5.2 时,可以保证催化剂在较高的转化率下运行,但选择性波动较大,无法保证。具体见图3。

图3 加氢催化剂浆液pH 与选择性及转化率的关系

3 结论

通过对现有醇酮装置50%~80%苯部分加氢催化剂进行了工业化应用的初步规律总结,50%~80%催化剂的转化率与选择性仍然呈现相反的趋势,特别的是催化剂转化率在50%时,其催化剂选择性也最稳定。通过采用50%~80%苯部分加氢催化剂,在通过其pH 的调变及其运行过程的分析,在pH=5.6~5.7 时,可以保证催化剂在较高的选择性下运行,在pH<5.2时,可以保证催化剂在较高的转化率下运行,但选择性波动较大,无法保证。

同时随着催化剂技术的进一步发展,环己酮装置的节能潜力定会进一步得到挖掘。相信随着科学技术的进一步发展,由环己酮为原料的聚酰胺行业,将在接下来一段时间内产生一系列以低碳节能为目的的重大的技术变革。