基于回归模型的焦炉煤气脱硫脱氰工艺优化研究

赵世杰

(伊吾疆纳新材料有限公司,新疆 哈密 839300)

0 引言

中国焦炭需求随着钢铁行业的迅速发展逐渐加大,使得我国已成为全球焦炭供应量最大的生产地。与此同时,对于焦化技术的要求也越来越高[1-3]。煤中含有大量的硫,在炼焦的过程中会产生硫化物气体进入到大气中,严重污染环境,进而影响到不断吸收大气空气的人类的健康[4-7]。而其中的H2S 腐蚀性十分强,在煤气净化过程中流通会不断接触生产设备,影响设备寿命[8-9]。对于相关工艺的优化也一直是学者们重点研究的方向。闫骁瑾等通过比对多种焦炉煤气湿式氧化法脱硫工艺的脱硫效果,分析认为实现高效脱硫需进行设备改造,多种方法联合使用,才能加强脱硫效率[10]。因此,研究利用回归模型对三期焦炉煤气脱硫工艺的实际生产状况进行分析,根据分析结果制定相应的工艺优化策略,进而设计出四期脱硫工艺。为进一步实现降本增效,研究根据四期工程各自优势,对其进行有机结合。

1 基于回归模型的焦炉煤气脱硫脱氰工艺对比分析

1.1 三期工程脱硫工艺设计

焦炉煤气脱硫脱氰方法主要可以划分为两类,即干、湿两种。湿法脱硫,就是利用脱硫液对焦炉煤气中的硫化物和氰化物进行脱除。在脱硫塔中,焦煤炉气与脱硫液接触,从而发生化学反应,并转变为无危害的化合物,起到净化作用。其整合了多重的脱硫优势,也摒除了常规脱硫暗藏的弊病及漏洞[11-15]。一期焦炭生产工程中的煤气净化采用塔-希法。工艺将净化过程分为了两部分,首先利用塔卡哈克斯脱硫脱氰处理装置以煤气中的氨为碱源,并利用催化剂进行氧化,从而实现脱硫,然后使用希罗哈克斯法对产生的废液进行处理。该工程工艺流程短,能够保证一定的生产效率,还无二次污染。但催化剂一般需要进口,生产成本较高,耗电量较大,在净化过程中必须配合使用硫酸铵装置。

二期焦炭生产中的焦煤炉气净化采用索尔菲班脱硫工艺,采用溶质质量分数为15%的单乙醇胺(MEA)在低温的环境下作为吸收液对煤气中的H2S、HCN 等进行吸收。为保证脱硫液质量,在每次生产之后,会取出其中2%的吸收液进行再生处理。将其导入到再生器中进行蒸汽加热,沉降分离出其中的固体残渣。由于使用的处理设备较少,占地面积并不大,且脱硫效率较高。但是脱硫工艺中使用的装置稳定性较差,不能够一直保持较高的脱硫效率,容易产生二次污染。

二期焦炭生产工程使用FRC 脱硫工艺进行煤气处理。使用苦味酸(PIA)对煤气处理过程进行催化,并使用氨水进行脱硫吸收。焦炉煤气经过冷却与除萘处理之后,被输送到脱硫塔中。塔顶将吸收液喷淋下来与气体进行直接接触,从而去除煤气中的硫化氢和氰化氢。在脱硫塔中经过化学反应之后,进入到再生塔中进行氧化再生,再生后的吸收液经过再一次的冷却处理即可继续循环使用。吸收液中的盐浓度会随着净化过程逐渐提高,从而使得溶液中产生硫磺堆积。为此,需要在每次循环净化过程中将吸收液进行离心分离,将分离出来的滤液进行浓缩制成硫浆,得到的硫浆直接运输到疏硫槽中被二次使用。由于每次都需要进行离心处理,工艺流程较长,且设备占地空间大。生产成本高,且容易产生二次污染。

1.2 基于回归模型的三期脱硫工艺分析

脱硫工艺中的吸收塔本身结构以及入口处的硫化氢含量、液气比和温度与硫化物、氰化物的吸收效率有着紧密联系。研究在MES 系统中收集2020 年9 月16 日至2021 年6 月2 日的脱硫工艺相关数据,使用MATLAB 软件进行回归分析。通过回归分析得到脱硫效率的主要影响因素一般为某些化合物的浓度,包括SCN-、S3O32-、F-NH3、HS-等。根据这4 个影响因素,并结合降噪处理之后,研究定义了回归模型的计算方法如式(1)。

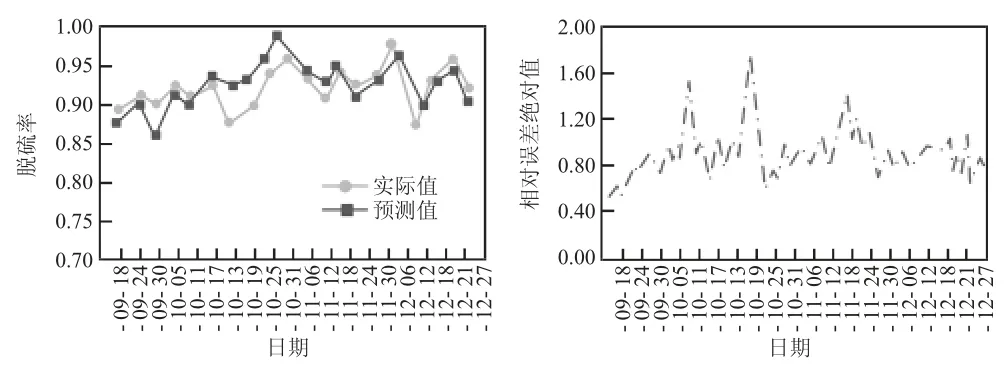

式中:Y 为脱硫效率;X1为SCN-浓度;X2为S3O32-浓度;X4为F-NH3浓度;X5为HS-浓度。模型的相关系数为0.714 1。在数据集中选取2020 年9 月18 日至2020 年12 月27 日焦炉煤气生产过程中再生液的组成,将其输入到回归模型中进行脱硫预测。预测结果如图1 所示。

图1 回归模型预测脱硫效率对比结果

由图1 可知,预测相对误差波动范围为0.52%~1.90%。在此时间段内的平均预测误差为0.78%。具有较高的预测准确性,生产人员能够根据模型的预测结果在实际生产过程中不断进行调节。研究通过回归模型的方法得到脱硫率与再生液中SCN-和HS-浓度呈负相关,与S3O32-、F-NH3浓度呈正相关。各因素对脱硫效率的影响程度为HS-浓度>F-NH3浓度>S3O32-浓度>SCN-浓度。由此可知,在实际生产中,可以通过控制再生液中的HS-浓度或补氨来提高脱硫工艺的净化效率。为保证脱硫系统正常运行,系统中的水平衡需要不断维持。研究发现,可通过适当提高出口煤气温度、凝缩液切入切出适当转换来调节系统中的水平衡。

2 焦炉煤气FRC 脱硫工艺优化设计

2.1 基于回归分析结果优化焦炉煤气脱硫工艺

在认真总结前三期脱硫工艺,并利用回归模型对3 个工程的脱硫效果进行分析之后,研究对原三期FRC 脱硫的设计进行改进。考虑到未来高硫煤应用的发展,对于第四期脱硫工艺的改进设计中将入口处的H2S 含量提高,保证本工艺能够适应市场变化。改进的工艺流程如下:

焦炉煤气通过冷却器进行降温之后,输入到脱硫塔的底部。随着气体不断上升与FRC 脱硫吸收液的喷洒下流,气液在塔内产生接触产生化学反应。接触后的煤气从塔顶输送往无水氨装置中,而吸收液被泵从吸收塔底部抽出,输送至再生塔底。在再生塔中与再生用压缩空气混合,在催化剂的作用下,吸收液中的HS-被氧化成元素硫。氧化出的元素硫从溶液中随气泡上浮到水面上。经过泡沫分离器被泵抽出。有一?小部分硫泡沫未被分离,上升到了再生塔上部,经过满流口溢流到缓冲槽中。最后剩下的再生尾气经过塔顶传输到吸收塔管道中。而凝缩尾气进入到洗净塔中,在塔中进行充分净化后排出大气中,确保不出现二次污染。

研究根据前三期脱硫工艺的实际运转状况对脱硫设备的内部结构进行优化设计,优化后的脱硫塔的进口煤气管水平分布于塔内部。为保证煤气分布管水平状态,研究在塔内四周顶端分别安装支撑架。气体与脱硫剂的接触面积也直接影响了脱硫效率,为此,研究在煤气管上分别设了4 个分布孔以及若干排液孔。在三期脱硫塔中,塔内部的填料堆放并不合理,气体在塔内容易出现偏流现象。为此,研究将四期脱硫塔中填料设置进行优化,在常规填料的上中下都放置一定高度的较为规整的块状或半圆状填料。

2.2 焦炉煤气脱硫脱氰工艺改进效果分析

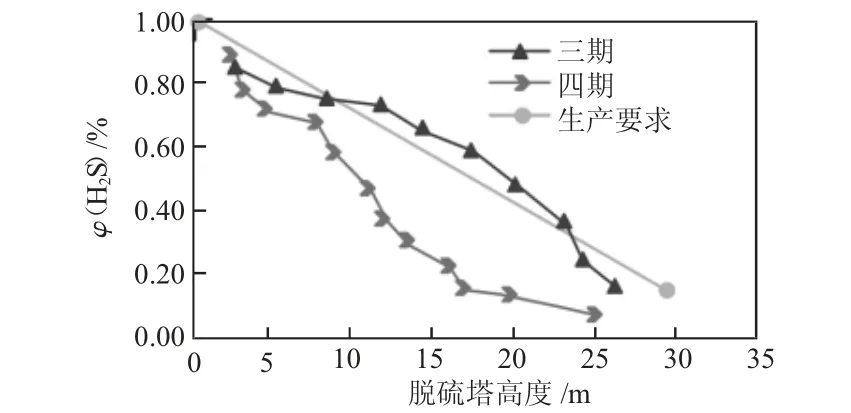

为检验改进效果,研究将检测三期、四期的脱硫塔内不同高度的H2S 浓度,并进行对比分析,具体如图2。

图2 脱硫塔不同高度H2S 浓度变化曲线

由图2 中内容分析可知,研究优化设计的第四期脱硫工艺在塔内测得的不同高度H2S 浓度曲线皆低于生产要求与第三期脱硫塔H2S 浓度变化曲线。虽然三期曲线能够达到出口的要求,但是塔内的H2S 分布并不均匀,这说明其吸收效果并不够理想。若想提高脱硫率,只能通过高吸收液的活性,但这样生产的成本较高。四期脱硫工艺采用了二次分配的方法进行煤气净化,能够均匀吸收塔内硫化物与氰化物。

四期工艺本身具有不同的特点,在能源结构具有较大的差异。为实现更为合理的转运成本比较,研究将能耗与劳动成本最为接近的三期与四期工程进行对比。通过最终分析得到,除运转单耗以外,四期脱硫工艺与三期相比各方面的消耗皆有不同程度的增加。运转单耗下降了7.6%,辅料消耗增加了4.1%,电力消耗增加了2.6%。为进一步优化工艺,减少不必要的能源消耗,研究根据四期工艺的自身优势,将其进行结合运用。经过不断实践与调节,得到最终降低成本及能耗的净化方案。其中四期的煤气净化系统需要净化的煤气量占60%,三期占40%。在此过程中,后面半条净化线根据当月生产模式选择二期的无水氨或一期硫铵进行装置。最终经过实践,方案策略通过降低成本提高效率的方式,产生了约1 256 万元/a 的经济效益。

3 结论

硫化物不仅在生产过程中会对生产设备造成极强的腐蚀,从而影响产品的产量。还会严重污染环境,甚至危及人类的健康。研究利用回归模型对三期焦虑煤气脱硫工艺的实际生产状况进行分析,最后制定相应的优化策略,得到第四期脱硫工艺。为进一步实现降本增效,研究结合四期工程自身优势,将4 个脱硫工艺进行有机结合。通过回归模型预测得到的结果,相对误差波动范围为0.52%~1.90%。在此时间段内的平均预测误差为0.78%。具有较高的预测准确性,生产人员能够根据模型的预测结果在实际生产过程中不断进行调节。通过实际运用证明,优化后的脱硫脱氰工艺能够实现生产的降本增效。