浮法玻璃锡槽中锡污染成因及其影响探讨

张志勇 黄文晶 宋清超 赵智均 许世清1, 刘世民1,

(1.沙河市安全实业有限公司创新研发中心 沙河 054100;2.望美实业集团有限公司 沙河 054100;3.燕山大学 秦皇岛 066000)

0 引言

正常的浮法玻璃成形,是在熔融的金属锡液面上摊开,通过多台拉边机作用形成各类厚度的玻璃产品,因为锡槽中锡液温度处于950~600℃之间,为了防止被氧化等形成污染,锡槽内需要充满氮气、氢气等保护气体[1-2]。在此环境下,锡液还会与高温玻璃熔体发生多种复杂的物理和化学反应,导致浮法玻璃成品上下表面出现含锡缺陷,影响玻璃原片的后续加工以及使用,如玻璃下表面渗入过多Sn2+,在后续钢化加工时就会产生钢化虹彩现象,降低玻璃成品率。

1 表征分析

图1为产线1、产线2中提取的锡灰实物样品图。

图1 锡灰实物样品图

由图1可以看出,锡灰呈片状或粉状分布,有类似细微的结晶组织。

为探究锡灰成分,分别对片状、粉状样品进行了X射线衍射(XRD)分析,结果如下。

1.1 锡灰相分析

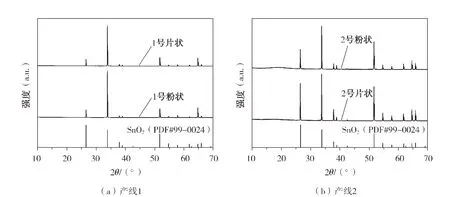

锡灰XRD衍射分析如图2所示

图2 锡灰XRD衍射分析图

由图2可知,产线1、2的锡灰片状、粉状样品衍射峰均与SnO2晶相的标准衍射PDF卡片相符,确定为SnO2晶相。产线2锡灰样品与产线1的样品相比,强度更高,峰形更加干净,没有杂峰,说明产线2锡灰样品中晶体更充分,更加密集。锡灰数量可以表征锡槽的工作状态。在保护气体量使用合理以及密封状态良好的情况下,外界氧气很难进入锡槽,但由于外界空气中的氧气浓度高,而锡槽内的氧气浓度极低,根据浓度差扩散理论,浓度差产生了分子扩散的推动力,扩散的速率与物质的浓度梯度成正比,浓度差越大,扩散速率也会越快,这使氧气通过一切可能的缝隙及开口处从高浓度的锡槽外部空间向锡槽内部区域转移扩散[3-4]。氧气进入锡槽,与熔融的锡液反应,导致锡槽内锡液被污染。由于氧气在锡液中的溶解度与锡槽温度有线性关系,温度越低氧气的溶解度也越低。当温度降低,氧气溶解度降低,析出的氧气将会与锡液发生反应,氧化成锡灰的主要成分SnO2,因此锡灰的出现与温度有关,在锡槽出口端常有锡灰出现。

由于X射线衍射分析只能检测出物质中含量大于5%的成分,为了进一步检测出其他成分,对锡灰进行SEM、ESD扫描分析。

1.2 锡灰的微观形貌及成分分析

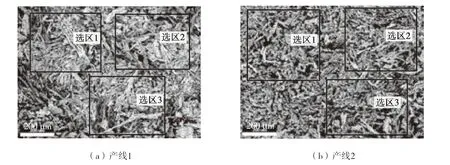

锡灰扫描电镜图像见图3。

图3 锡灰扫描电镜图像

由图3可以看出,SnO2晶相呈树枝状生长,但与产线1锡灰晶相相比,产线2中晶相树枝变短,晶体排列更加细碎、密集。为全面了解其内部成分,随机取其中局部区域做X射线能谱成分分析,结果见图4、图5。

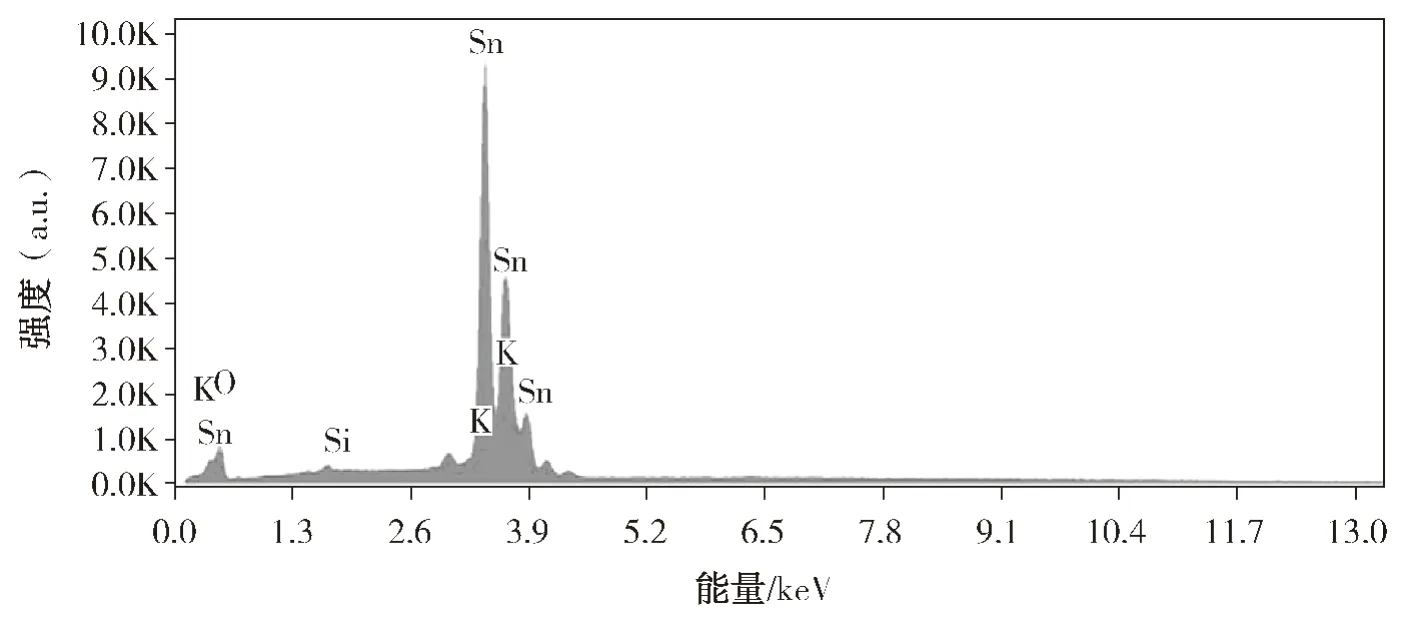

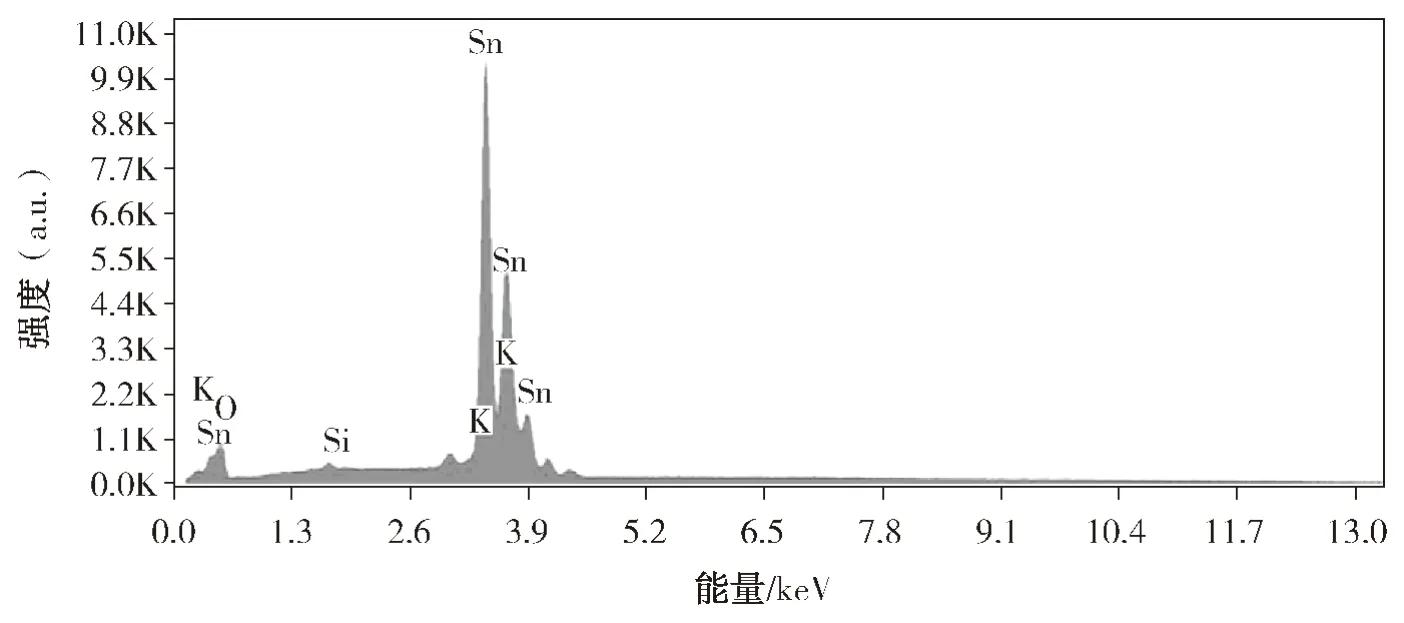

图4 产线1的锡灰X射线能谱分析图谱

图5 产线2的锡灰X射线能谱分析图谱

由以上样品的结构和元素分析结果可知,锡灰主要成分为SnO2晶相,还有少量Si、K元素,来源于玻璃原料成分,伴随锡灰一起排出。由表1不同温度段锡液经标样标定后的XRF数据可知,相关产线的锡液已经被严重污染,与X射线能谱成分分析得到的锡灰元素成分有所出入。

浮法玻璃原料中常使用芒硝作为澄清剂,这导致玻璃成分中含有少量的SO3。熔融的玻璃液从熔窑流出,进入锡槽后,S元素以硫化物的形式挥发至锡槽气氛中。锡槽出口端过渡辊台处使用SO2对钢辊进行保护,但是由于压力差的作用会导致SO2渗透到锡槽中,导致锡槽污染[5]。但在锡灰的分析表征中并未检测到S元素存在。根据文献[7],列出了含有微量氧和硫的锡液挥发率,如表2所示。结果显示,含微量氧的锡液其挥发是纯锡的10倍,而硫杂质使锡的挥发是纯锡的330倍,是氧化亚锡的33倍[6]。

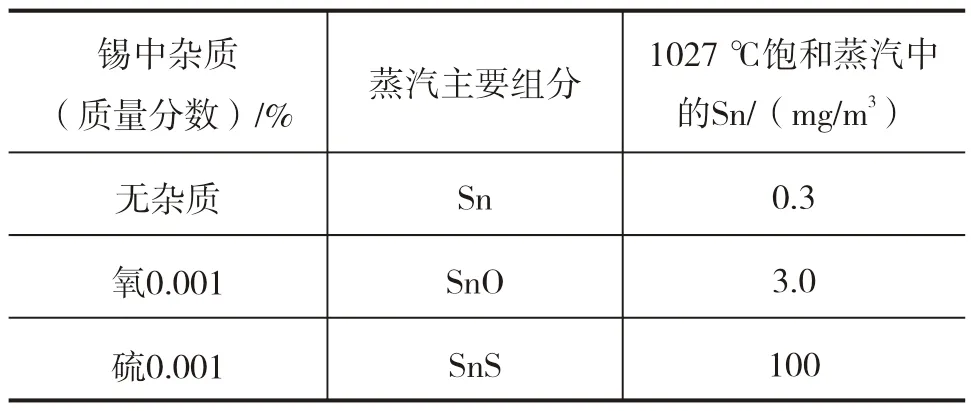

表2 含有微量氧和硫的锡液挥发率[7]

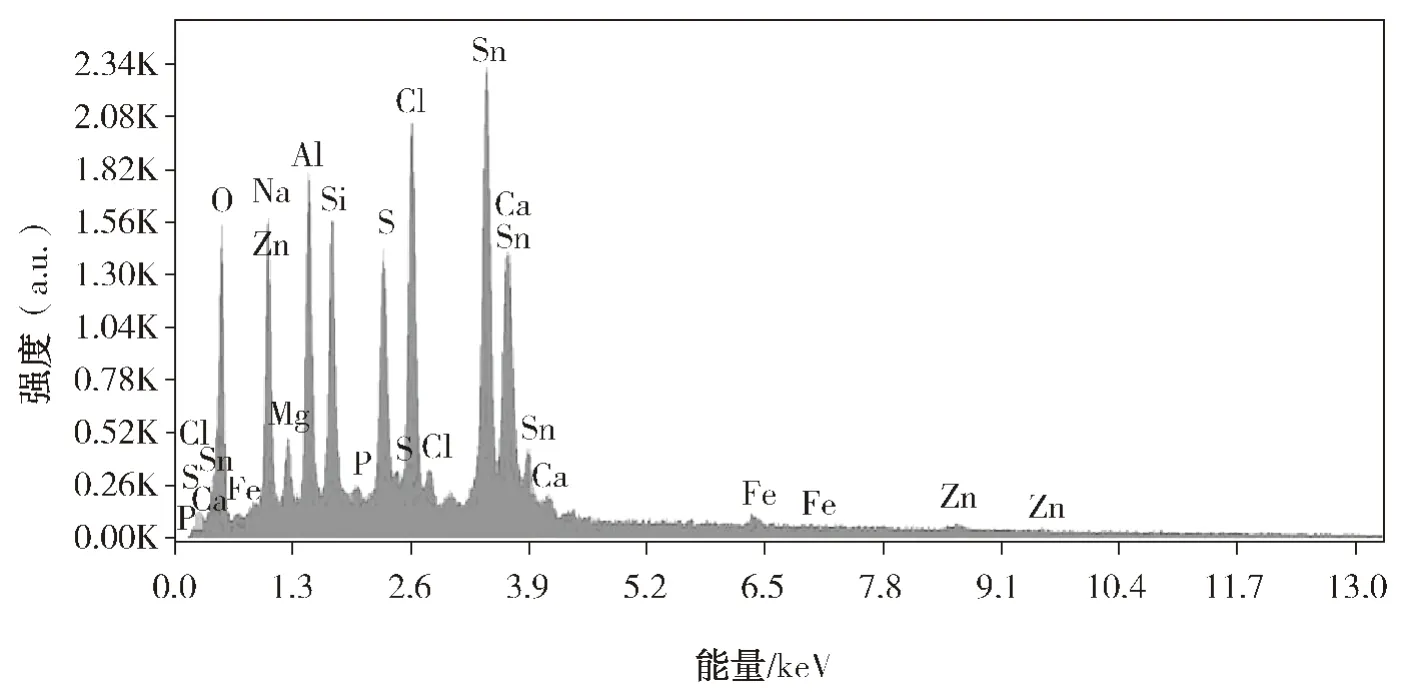

因此,锡灰中并未检测到S元素,含S化合物将大量存在于气氛中,伴随放散过程离开锡槽,同样也意味着浮法生产中纯锡的损耗将由于S元素的污染大大增加。图6是某产线锡槽观察窗的宏观实物图,在侧表面上,有锡液释放出来的含锡蒸汽凝结的霜状物,对其进行X射线能谱成分分析,结果见图7。

图6 观察窗处聚集物图像

图7 观察窗处聚集物X射线能谱成分分析图谱

由图7可知,锡槽观察窗处聚集物除了含有Sn元素外,还有大量的S元素,这是SnS以气体形式存在并蒸发到锡槽空间气氛中,在遇到内外温差较大的锡槽观察窗玻璃时,被冷凝在窗口内侧的结果,因此,在锡灰中检测不到S元素的存在。且SnS以气体形式存在,也能上升到锡槽上部空间并可以凝结在相对低温的区域,遇到氢气会被还原成金属锡,一旦受到微扰时会以金属锡的形式滴落下来。

2 涉锡缺陷形成机理

浮法成形工艺会造成下表面大量渗锡,形成后续加工缺陷。为了防止锡的氧化,通常会往锡槽中充入惰性气体N2和还原性气体H2作为保护气体。浮法玻璃原料中使用芒硝作为澄清剂,导致玻璃成分中含有一定量的含硫化合物,熔融玻璃液中的硫以硫化物形式进入到锡槽气氛内,在锡槽出口端过渡辊台处使用SO2对钢辊进行保护,但是由于压力差(硫分压)的作用导致SO2渗透到锡槽中。在有H2存在的情况下,S与H2容易反应形成H2S气体,H2S进而与Sn反应生成SnS,而锡槽中的微量氧与锡液接触生成SnO。反应式如下:

生成的SnS与SnO会与气氛中的H2发生反应,生成Sn,反应式如下:

这些被还原出来的Sn在水包、流道、锡槽顶盖缝隙等低温处凝结,最终在温度、压力、气流冲击、振动等因素影响下,掉落在玻璃板上而形成光畸变点,最终形成玻璃板上表面锡滴。

3 结论

(1)通过对锡元素及锡灰等污染生成物的系统分析,确定锡液上漂浮的锡灰主要成分为SnO2。

(2)浮法玻璃上表面的缺陷颗粒物是由于锡液被污染后形成含锡蒸汽,在锡槽内温度或锡槽保护气压力的波动下,引起锡槽罩内部件上被还原后凝结的金属锡脱落,形成微小的单质锡液滴落在尚未完全成形的玻璃上表面,随机分布,形成上表面锡滴。

(3)浮法玻璃下表面渗锡缺陷则是由于锡槽内气氛不纯,在锡槽特殊的温度范围内,玻璃成分与锡液互相渗透,发生一系列的物理化学反应,导致与玻璃液接触的SnO大量进入浮法玻璃下表面,形成后续加工的缺陷。