静电纺纳米纤维膜在废水处理领域的应用

高国慧,于小慧,王雪琴

(青岛大学 纺织服装学院,山东 青岛 266071)

随着全球人口数量急剧递增,城市化、工业化水平不断提高,废水污染日益严重,可供应的淡水资源越来越少[1],废水如未经妥善处理排放,会对水体造成严重影响,如纺织印染废水因其色度大,且污染程度取决于染料、织物和添加固色剂的种类和浓度等而难以处理[2]。研究人员针对严峻的废水污染问题在不断地开发与改进废水处理技术[3],主要包括生物技术(生物膜法、厌氧生物处理)[4-5],化学技术(中和氧化还原法、电解法)[6-7],物理技术(吸附、膜分离)[8-9]等。与其他废水处理技术相比,膜分离技术具有能耗小、分离效率高等优点,被广泛应用于废水处理领域,目前通常采用静电纺丝技术制备形貌和结构可调控的纳米纤维膜来处理。

静电纺丝是在外加电场力的作用下,聚合物或溶液带电变形,在喷头末端形成悬垂的锥型液滴,当液滴表面电荷斥力大于表面张力时,在液滴表面就会高速喷射出聚合物微小液体流,形成螺旋状(Taylor锥)射流,射流经过电场力的高速拉伸以及溶剂挥发与固化,最终沉积在接收板上,形成纳米纤维[10]。影响静电纺丝的主要因素有纺丝液载体、黏度、导电性、施加电压、温度、湿度、注射速度等[11-12]。通过控制纺丝液黏度、调整纺丝注射速度、调节施加电压大小等纺丝条件可以改变纤维直径大小,优化纳米纤维膜的孔结构,控制纤维膜厚度,制备比表面积大、孔隙率高、具有相互贯通的孔结构的纳米纤维膜[13]。利用静电纺纳米纤维膜易功能化的膜表面,结合表面接枝改性、涂覆等技术,在纤维膜表面引入特殊官能团、改变纤维膜表面润湿性,制备具有不同功能的静电纺纳米纤维膜,以满足各种废水处理需求[14]。

通过静电纺丝技术制备的纳米纤维膜纤维直径在几十到几百纳米之间,膜孔隙率高,渗透阻力小,是一种理想的过滤材料,但随着水体环境的日益复杂,单一的静电纺纳米纤维膜无法满足实际需求。本文以国内外对于静电纺纳米纤维膜的相关研究为背景,简要阐述了不同种类纳米纤维膜的废水处理机制以及研究现状,总结归纳目前纳米纤维膜存在的问题,并提出部分解决方案,为制备可适应复杂水体环境的静电纺纳米纤维膜提供研究方向。

1 静电纺纳米纤维膜的分类

静电纺纳米纤维膜按照不同的分类方式有多种存在形式,其中按照组成成分的单一属性可分为有机纳米纤维膜和无机纳米纤维膜。

1.1 有机纳米纤维膜

目前常见的可用于废水处理的高分子材料主要包括聚丙烯、聚四氟乙烯、聚偏氟乙烯(PVDF)以及纤维素类、壳聚糖、聚酰胺(PA)等[15]。Lu等[16]开发了一种具有分级多孔道结构的聚丙烯腈(PAN)纳米纤维膜,纳米纤维表面丰富的纳米孔增加了聚丙烯腈纳米纤维膜的亲水性和水下超疏油性,多孔通道增加了纤维间的孔隙,产生新的渗透通路,水通量可达6 700 L/(m2·h),分层构造的结构有利于乳液破乳,对多种含油废水具有较高的分离效率(>97%)。聚四氟乙烯纳米纤维膜具备优异的耐腐蚀性和力学稳定性,在工业废水处理上具有良好的发展前景。Qing等[17]通过静电纺丝技术制备聚四氟乙烯/聚乙烯醇(PVA)杂化膜,烧结处理后得到超疏水性纯聚四氟乙烯纳米纤维膜,水接触角为155.0°,滑动角为5.1°,拉伸强度为19.7 MPa,其优异的力学性能可适用于重力驱动下的油/水分离,渗透通量为1 215 L/(m2·h)。

值得注意的是,静电纺有机纳米纤维膜在制备过程中使用的有机溶剂以及不可降解的原材料会在废水处理过程中对水资源造成二次污染,产生额外的安全隐患,且聚合物作为塑料废物不利于环境可持续发展。Juntadech等[18]利用静电纺丝技术制备了醋酸纤维素(CA)纳米纤维膜,通过使用2,2,6,6-四甲基哌啶氮氧化合物/溴化钠/次氯酸钠在不同条件下氧化,将羧酸根基团引入到纤维膜表面,使其表现出更高的离子交换容量,用于捕获水溶液中重金属离子,每克膜最高可捕获20 mg铜和200 mg铅。纤维素高分子纳米纤维膜的天然特性,使其在绿色环保废水处理材料中占据显著优势,但其受酸碱作用的影响,容易出现水解现象,因此单纯使用纤维素纳米纤维膜受到很大的局限。

1.2 无机纳米纤维膜

与有机膜材料相比,无机纳米纤维膜具有耐高温、耐腐蚀、耐磨性好等特点,主要包括碳纳米纤维膜、金属纳米纤维膜和钙钛矿纳米纤维膜以及多组分纳米纤维膜[19]。

Sun等[20]使用静电纺丝技术并结合氟化处理制备了柔性超疏水碳纳米纤维膜(CFMHFs),在热处理过程中引入醋酸锌(ZnAc)在碳纤维中形成孔隙,增加了碳纤维的柔韧性和比表面积,CFMHFs水接触角为155.9°,表现出优异的超疏水性,油通量高达3 590 L/(m2·h),仅在重力驱动下,CFMHFs对非乳化油水和乳化油包水混合物的分离效率均超过98%,在恶劣条件下表现出良好的稳定性,对设计高性能油水分离膜具有指导意义。Zhang等[21]通过静电纺丝技术结合溶胶-凝胶法制备的纳米纤维垫,经煅烧后获得分层结构,经实验证实二氧化钛-氧化锌(TiO2-ZnO)纳米纤维膜在弯曲半径为0.6 mm的曲率后仍然能保持整体形态,证明其具备良好的柔性,并且可以通过改变连续相和油相的比例调节纳米纤维的内部结构,实现从介孔、多通道到空心的纤维结构,其中介孔纳米纤维膜的比表面积高达674.6 m2/g,作为一种吸附剂表现出优异的吸附效率和可回收性能。

静电纺无机纳米纤维膜纤维直径小、孔径小,且具有连续的孔结构,是复杂环境中超滤应用的理想选择,但目前静电纺无机纤维材料力学性能普遍较差难以承受过滤时较大的水压。因此,开发应用新型材料,制备具有优异力学性能的柔性无机纳米纤维膜在废水处理领域具有广阔的发展前景。

2 静电纺纳米纤维膜的废水处理机制

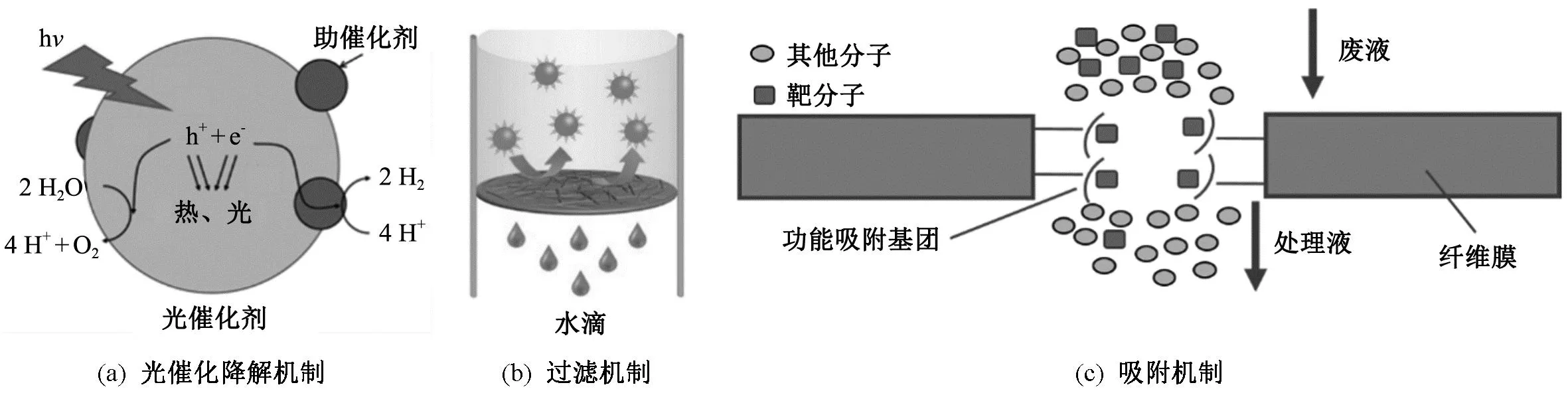

与传统的过滤技术不同,静电纺纳米纤维膜废水处理不是单一的过程,主要包括吸附[22]、过滤[23]、光催化降解[24]、膜萃取[25]、膜蒸馏[26]、膜生物反应器[27]等,可去除水中的染料、抗生素、有害细菌以及重金属离子等多种杂质。了解不同类型静电纺纳米纤维膜在废水处理中的作用机制,根据废水类型做出判断,有针对性的选择合适的纳米纤维膜是高效废水处理的关键。静电纺纳米纤维膜废水处理机制见图1。

图1 静电纺纳米纤维膜废水处理机制图Fig.1 Wastewater treatment mechanism of electrostatic spinning nanofiber membranes. (a) Photocatalytic degradation mechanism; (b) Filtration mechanism; (c) Adsorption mechanism

2.1 光催化降解机制

光催化降解是通过光来激发化合物半导体,利用其产生的电子和空穴来参加氧化-还原反应,可以达到降解、裂解水和制氢的目的[28],如图1(a)所示。目前常用的光催化剂有TiO2、ZnO、氧化锡、二氧化锆等多种氧化物、硫化物半导体材料[29-31]。半导体陶瓷纤维因其比表面积大、热稳定性、化学稳定性优异且制备的过滤材料过滤效率高等优点可作为良好的光催化剂。TiO2纳米颗粒改性的聚酰胺纳米纤维膜具有良好的光催化性能[32],对有机类污染物的降解以及大肠杆菌的去除有明显作用,依赖于TiO2纳米颗粒聚集体可诱导光催化活性,且纳米纤维膜比表面积大,可使催化剂与反应物充分接触,提高催化效率。但目前陶瓷纤维光催化剂的光催化效率和量子产率较低,通过调节静电纺丝工艺参数、提高化合物半导体在纳米纤维膜中的占比、调控纳米纤维膜的结构等方式制备具有优异光催化性能和一定结构可调的静电纺陶瓷纳米纤维膜具有很大的发展潜力。

Parangusan等[33]利用静电纺丝技术制备了疏水PVDF/ZnO复合纤维膜,光子能量照射在ZnO表面时会形成空穴和电子,导电带中的激发电子与吸附的氧反应会形成超氧自由基,同时价电子带中的空洞与表面结合的水分子反应形成羟基自由基,羟基和超氧化物自由基均有直接氧化染料分子的能力。研究表明,PVDF/ZnO复合纤维膜在阳光照射下的降解效率最高,120和240 min内对偶氮胭脂红G和孔雀绿染料的降解速率分别达85%和90%。由此可知,制备基于光催化原理的静电纺纳米纤维膜为废水中染料降解、高效污水净化、保证淡水质量提供了解决方案。

2.2 过滤机制

静电纺纳米纤维膜的过滤机制实质上是以压力为推动力利用纤维膜的“孔径筛”选择、筛分的膜分离过程。过滤材料允许小分子的水通过,拦截直径大于过滤材料孔径的杂质,且水中微粒在运动过程中会与过滤材料发生碰撞,其运动受到限制被阻隔在纤维膜一侧,无法随水分子一起穿过过滤材料[34],如图1(b)所示[37]。静电纺纳米纤维膜孔隙率高,且纳米纤维膜内部具有相互连通的网状结构更增加了微粒与纤维的碰撞机会。目前,膜分离技术已被公认为基于粒度筛分处理油性乳液的有效策略。对于分离纳米乳液,需要较小孔径的膜孔以拒绝纳米级油滴。

Zhang等[35]通过静电纺丝技术结合水解方法制备了具有纺锤结结构的PAN/氧化石墨烯复合纤维,并通过实验证明氧化石墨烯的质量分数为7%时,复合纤维膜在空气中具有超亲水性,在水下具有超低油黏附性,纤维平均直径约为450 nm,连续缠绕的纳米纤维形成了具有高孔隙率的三维多孔膜,利用其尺寸筛分原理在分离纳米级油滴时实现了高截油率(约为99%)和高渗透通量(约为3 500 L/(m2·h)),可有效应用于实际处理各种纳米乳液和复杂含油废水。Sultana等[36]通过静电纺丝技术制备了基于CA和纳米沸石的纳米纤维膜,该纤维膜的纤维直径在100~300 nm范围内,膜表面有大量羟基和气孔,纤维膜表现为超亲水性,能够排斥水中分散的油滴,限制油滴停留在纤维膜一侧,实现选择、筛分油水混合物,油水分离效率高达97%,且该纤维膜生产成本较低,具有生物降解性以及无毒性,可广泛应用在废水过滤领域。基于此原理制备的静电纺纳米纤维膜在过滤含油废水方面具有良好的发展前景。

2.3 吸附机制

如图1(c)所示[38],静电纺纳米纤维膜特殊的带电表面使得纤维膜可以通过静电相互作用吸附杂质,将其从废液中分离。同时,静电纺纳米纤维膜较大的比表面积可以使更多的功能性官能团暴露在纤维膜表面,增加了纤维膜的吸附位点。基于以上特性,利用静电纺纳米纤维膜的吸附原理可实现对废水中重金属离子[39]、化学染料[40-41]、塑料微粒[42]等杂质的去除。

静电纺纳米纤维膜对于重金属离子的吸附主要表现为物理吸附和化学吸附[43-44]。其中,物理吸附主要是利用纳米纤维膜的带电表面,通过纤维材料与金属之间的静电力和分子间作用力实现去除重金属离子的目的,因此静电纺纳米纤维材料的比表面积的大小是影响物理吸附能力的重要因素[45]。在纺丝液中添加合适的造孔剂,提高纤维膜孔隙率,对提高静电纺纳米纤维膜的比表面积具有重要意义。与物理吸附原理不同的是,化学吸附主要依赖于吸附材料与金属离子之间形成稳定的化学键或氧化还原反应[46]。目前,纤维膜改性处理被认为是提高纤维膜吸附性能的有效方法之一。有报道对静电纺PAN纳米纤维膜分别进行直接功能化改性、交联接枝改性、聚合物共混改性和有机/无机复合改性,归纳比较改性后纤维膜对重金属离子的吸附性能,得出各种改性方法均会对纤维膜的吸附性能有所提高,但其力学性能、可循环使用性能会受到一定影响[47]。因此,在实际生产过程中,协同提高纳米纤维膜力学强度与比表面积的大小是制备膜材料的重点工作。

Hezarjaribi等[48]用硫醇官能团修饰水热合成酞酸酯纳米管,然后通过静电纺丝工艺直接掺入聚氯乙烯纳米纤维基质中,制备出新型聚氯乙烯纳米纤维/硫醇官能化酞酸酯纳米管复合膜,该膜对金属离子的吸附性依赖于硫醇官能团对金属阳离子较强的亲和力,实验数据表明改性的酞酸酯纳米管吸附剂能均匀分散在静电纺纳米纤维上,即使在连续超滤实验中经过4个吸附循环后,该纤维膜仍具有吸附能力,证明新型聚氯乙烯纳米纤维/硫醇官能化酞酸酯纳米管复合膜在去除重金属污染物方面具有可行性。因此,选择合适的改性方法对制备具有稳定力学性能、对重金属离子有较大吸附量和吸附速率、能选择性吸附的静电纺纳米纤维膜具有较大的发展潜力。

染料的生产和使用过程中会有大量的含有染料的废水排放到生态系统中[49]。静电纺纳米纤维膜不仅可以吸附废水中的重金属离子,对于废水染料也具有较强的吸附能力。Zhang等[50]通过静电纺聚萘二甲酸乙二醇酯(PEN)、碳纳米管(CNTs)制备了一种PEN@CNTs纤维膜,该纤维膜不仅对含油废水具有良好的分离能力,还可以吸附去除油乳液中的染料。水溶性阴离子染料的吸附原理与重金属离子相似,利用纳米纤维膜的带电表面与阴离子发生静电相互作用,从而将阴离子吸附在纤维膜表面,对于水溶性阳离子的吸附则是利用分层CNTs-COOH层中含氧官能团与染料分子之间的氢键相互作用使阳离子染料脱除。该纤维膜对于罗丹明B、亚甲基蓝和结晶紫的去除率分别为91.5%、37.3%和57.5%,而对于阴离子染料甲基蓝、刚果红和锥虫蓝的去除率分别高达98.9%、97%、99.1%,且该纤维膜可实现油/染料乳剂的同步修复,提高了废水处理效率,在酸、碱、盐、极性溶液、超声波等复杂的物理化学环境处理后,PEN@CNTs膜的分离性能仍然能保持稳定,因此制备易控可调的耐用多功能PEN@CNTs膜在实际应用中具有较大的潜力。

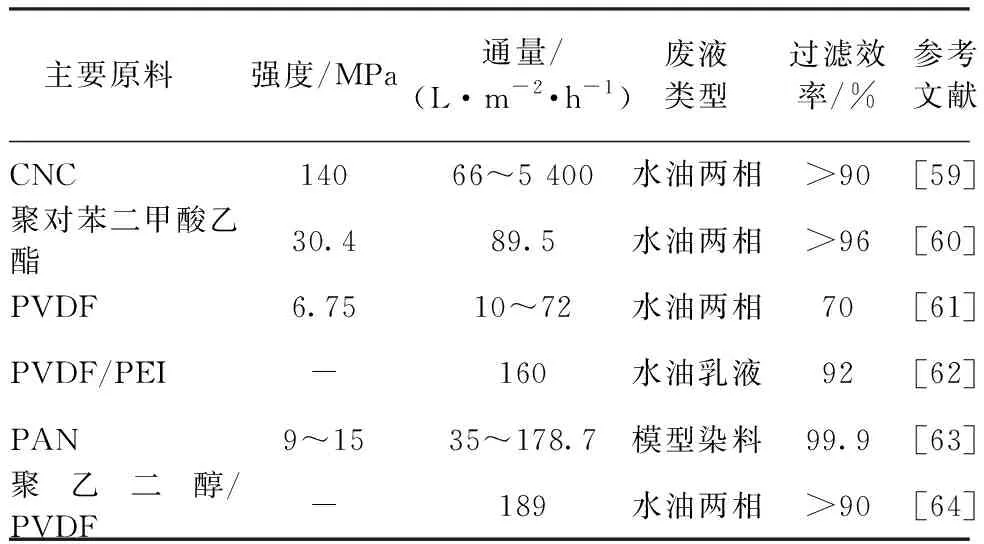

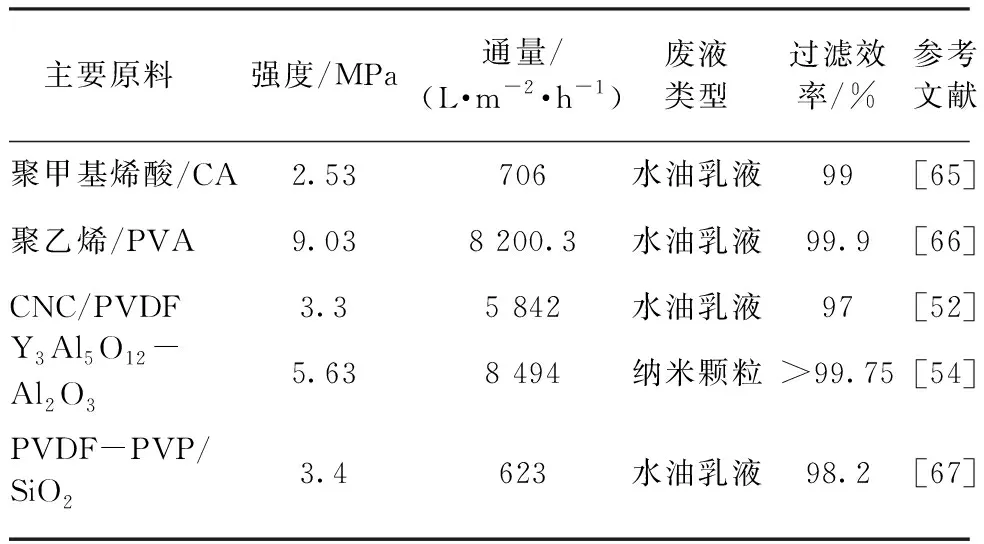

3 纳米纤维膜在废水处理中的发展现状

随着现代工业的蓬勃兴起,生产废水的排放量逐渐增加,高温、强酸、强碱工业废水处理、污水净化、海水淡化等都将面临巨大挑战。部分传统滤膜和静电纺纳米纤维膜的强度、通量、分离效率等性能参数见表1、2,对比发现传统滤膜已无法满足实际需要,利用静电纺丝技术制备的纳米纤维膜在通量和过滤效率上得到很大提升,尤其是在油水分离方面,静电纺纳米纤维膜不仅可以分离尺寸较小的颗粒杂质、油/水混合物,还可以过滤更为复杂的油水乳液,过滤效率可达97%以上,实现高效的废水处理。为拓宽静电纺纳米纤维膜的使用范围,满足现代社会的发展需求,研究者们逐渐将研究重点转向纳米纤维膜的复合以及多功能纳米纤维膜的制备等方面,以应对目前水污染带来的危害。

表1 传统滤膜性能参数Tab.1 Traditional filter membrane performance parameters

表2 静电纺纳米纤维膜性能参数Tab.2 Performance parameters of electrostatic spinning nanofiber film

3.1 复合纳米纤维膜

复合纳米纤维膜目前主要从材料和结构等方面进行复合,复合纳米纤维膜不仅具有单层或单组分膜的优点,而且在功能组分的选择上具有更大的灵活性[51],是提高静电纺纳米纤维膜废水处理能力的有效方式之一。

Wang等[52]通过静电纺丝技术将纤维素纳米晶体掺入PVDF中,成功制备了疏水性亲油、环保、灵活、可回收利用的复合纳米纤维膜,实验结果表明纤维素纳米晶体(CNC)的添加可优化纤维膜的微孔结构和孔隙率,提高了纤维膜的乳液分离通量,对于甲苯包水乳液的分离效率为97%,分离通量高达5 842 L/(m2·h),是单一PVDF膜(1 495 L/(m2·h))的4倍,拉伸强度从2.9 MPa提高到3.3 MPa。Kong等[53]通过调节湿度诱导制备静电纺丝纳米纤维膜,并以PAN作为碳源、聚乙烯吡咯烷酮(PVP)用作成孔和氮掺杂组分对其进行碳化处理制造了三维柔性碳纳米纤维膜,实验表明三维柔性碳纳米纤维膜表现出优异的柔韧性,具有疏水表面、油通量大(可达4 036 L/(m2·h))、较高的油水分离效率(>98.5%)以及良好的吸油性能(油的质量是自身重量的48倍),可以很好地应用于油水分离领域。Jiang等[54]以氧化石墨烯作为增强添加剂,通过静电纺丝技术制备了超强的钇铝石榴石-氧化铝(Y3Al5O12-Al2O3)陶瓷纳米纤维膜,杂化膜在经900 ℃煅烧后表现出(5.63±0.31)MPa的拉伸强度,保证纤维膜在160 kPa压力条件下可以独立使用,该纤维膜具有高渗透通量,其过滤性能可实现0.057 18~0.084 94 L/(m2·h),并且在中性、酸性条件下均具有较高的分离效率(>99.75%)。多组分材料复合制备的纳米纤维膜可改变纤维膜的表面润湿性、优化纤维微结构,结合各组分材料的优异性能,可提高纤维膜的分离效率以及在复杂环境下的实用性。

除此之外,制备具有多层结构的复合纤维膜也可以在一定程度上提高纤维膜的废水处理能力和力学性能。Meng等[55]以聚多巴胺(PDA)改性的静电纺纳米纤维膜作为支撑基材、聚酰胺材料作为选择层,通过界面聚合法制造了一种新型薄膜复合正向渗透材料,在PDA沉淀之前对其进行热压以提高复合纤维膜的力学强度并减少膜的厚度,该复合纤维膜良好的亲水性和独特的孔结构,使得其内部浓差极化效应和跨膜电阻显著降低,以PDA改性的静电纺纳米纤维膜作为支撑材料过滤通量比原来提高1倍,该复合纳米纤维膜对重金属离子和抗生素有较高的过滤效率(约为100%),在废水处理领域有很好的应用价值。Ren等[56]首先采用共混法将PDA修饰的钨酸铋(BWO)复合物负载到再生纤维素膜(RC)上,合成具有光催化活性的RC/PDA/钨酸铋复合纤维膜(RCPB),再通过刮擦法将PAN纳米纤维膜与RCPB复合合成了RCPB/PAN/RCPB三明治结构膜,该复合纤维膜断裂伸长率为5.34%,拉伸强度可达32.1 MPa,在可见光下有效还原水中的Cr,其光还原率可在120 min内达到99.7%,并且经过4个循环后光还原率仍保持在84.6%以上。PAN纳米纤维膜的添加提高了RCPB的力学性能和回收能力,该三明治结构复合纤维膜的制备为废水处理提供了一种新思路。

3.2 功能性纳米纤维膜

提高纤维膜的力学强度有利于增加纤维膜的使用寿命,同时,赋予纳米纤维膜更多的功能性也有利于提高纤维膜的过滤性能和防污性能,进一步拓宽其使用范围。

生物催化纳米纤维膜结合了膜和酶的优点,其具备高效的催化性能和持久的催化稳定性,在废水处理领域备受关注。Zhao等[57]通过PDA和聚乙烯亚胺(PEI)共沉积修饰静电纺二氧化硅(SiO2)纳米纤维膜,然后将漆酶固定在改性的纤维膜上,制备了高柔性SiO2生物催化纳米纤维膜。与游离酶相比,固定在纳米纤维膜上的漆酶在5个循环后仍保持80%的剩余活性,且该纤维膜对新出现的双氯芬酸、克拉霉素、比卡鲁胺、苯扎贝特、甲灭酸污染物去除率大于95%,这一研究成果对于可持续废水处理领域提供了新的技术平台,为生物催化性纳米纤维膜在废水处理方面的应用提供新思路。但目前生物酶固定在纤维膜上会存在易脱落的风险,且较高的生产成本对于大批量工业化生产使用具有较大的挑战。

防污抗菌性能也是纳米纤维膜在废水处理过程中不可忽略的一个重要方面。He等[58]通过静电纺丝制备了PVDF纳米纤维膜,随后用ZnO纳米粒子、单宁酸和正十二烷基硫醇对纳米纤维膜进行纳米改性,降低纳米纤维膜的表面能,并增加纤维膜的表面粗糙度,成功制备了用于油水分离的超疏水和抗菌纳米纤维膜,其水接触角为156.5°,孔隙率达73.3%,油水分离效率达到99%以上,膜通量为1 008.88 L/(m2·h),抑菌率超过98%,且其拉伸强度高达69.25 MPa,因此,该纤维膜在实现高效的油水分离同时具有良好的抗菌能力和优异的力学性能,在可持续使用废水深度净化方面具有广阔的应用空间。但以金属氧化物作为抗菌剂时,要严格控制添加浓度,其金属离子在使用过程中的溶出问题也应得到关注,避免在使用过程中因金属离子过量对水体造成二次破坏。

4 静电纺纳米纤维膜存在的问题

随着科学技术的不断发展,静电纺丝工艺已经较为成熟,多功能复合纳米纤维膜也被逐渐开发利用,但在工业废水处理应用过程中,静电纺纳米纤维膜仍存在一些问题。

4.1 力学性能差

静电纺纳米纤维膜主要是非织造结构组成,且纤维直径小,纤维膜力学强度低,在工业废水处理领域受到限制。影响静电纺纳米纤维膜力学性能的主要因素有溶液成分、工艺参数、环境条件和收集器的配置等[68],其直接表现为纤维的直径、纤维的孔结构、结晶度、孔隙率等方面。选择引入合适的聚合物材料[69]可有效提高静电纺纳米纤维膜的力学强度,但大多数有机物在高温环境下易分解,破坏纤维膜的完整性。尽管通过接枝改性、后处理加工等一些技术手段也可以提高纤维膜的力学强度,但其在高温、酸、碱等复杂环境下反复弯折、压缩、循环使用性能还存在一定的缺陷。与高聚物纤维膜相比,陶瓷纤维膜具有良好的耐高温特性和耐腐蚀性,选择纤维直径大、力学强度高的陶瓷骨架作为支撑层,以陶瓷纳米纤维膜作为功能层,将二者进行复合,对提高陶瓷纳米纤维膜的力学强度具有很大的帮助,可作为一种增强陶瓷纤维膜力学强度的方式。除了从制备原料方面着手,还可以通过调节纺丝工艺参数[70],如收集器的材料和转速不仅决定了纤维的沉积方式,还有助于拉伸纤维,减小纤维直径,保证纤维直径、形态均匀,提高纤维膜的力学性能。

4.2 膜通量

膜通量是评价纤维膜分离效果的一项重要参数,指的是在正常工作情况下,单位时间内通过单位纤维面积上的流体量。膜两侧的压力、液体温度、液体流速以及纤维膜的结构等都是影响膜通量的因素,其中纤维结构对纤维膜的过滤性能有着重要作用[71]。有实验证明[72],纤维膜的纤维直径、纤维分布以及膜的厚度对纤维的膜通量都有一定的相关性,如较厚的膜与较小的平均纤维直径有利于形成较小的孔径和较均匀的孔径分布,纤维膜的膜通量也会相应的减少。目前制备的静电纺纳米纤维膜孔径一般较小,这有利于纤维膜的高效分离,但在实际应用过程中,纤维膜的实际通量远小于理论通量,这是由于纤维膜经过一定时间的过滤后,污染物的不断沉积会堵塞部分纤维膜孔,导致纤维膜膜通量降低。因此,提高纤维膜的孔隙率和抗污性能对改善膜通量具有重要意义。根据报道,通过对纤维膜改性处理[73]、接枝亲水性基团[74]、水洗造孔[75]等方法,可有效提高纳米纤维膜的防污性能及膜通量,为制备具有高效分离性能的纳米纤维膜提供了研究方向。

5 结束语

随着工业生产的迅速发展,水资源消耗越来越大,废水污染日益严重,废水处理技术面临巨大挑战。分析国内外对于静电纺纳米纤维膜在废水处理方面的应用研究可知,静电纺纳米纤维膜孔径小、孔隙率高、相互连通的孔结构可用于高效废水处理,尤其是纳米纤维膜较大的比表面积,适合酶的附着以及功能基团的接枝改性,是实现废水处理的最佳材料之一。

针对目前纳米纤维膜存在力学性能差和膜通量较低的问题,研究者们结合多种技术手段提高纳米纤维膜的性能,通过添加衬垫、复合耐高温陶瓷骨架、调节纺丝工艺参数等方式可提高纳米纤维膜力学性能;通过接枝改性、水洗造孔等方式调节纳米纤维膜的表面润湿性以及孔结构,可有效提高纳米纤维膜的膜通量,为制备具有高力学强度、优异防污性能、可循环使用的纳米纤维膜提供研究方向。但目前静电纺纳米纤维膜的制备及应用局限于实验室阶段,工业生产静电纺纳米纤维膜用于废水处理面临巨大挑战。