酸性蚀刻液无氯气电解再生及铜回收

李再强 汪前程 黄文涛 张伟奇

(深圳市祺鑫环保科技有限公司,广东 深圳 518000)

0 引言

关于酸性蚀刻液无氯气电解新工艺,近10 年来有不少印制电路板(printed circuit board,PCB)及环保行业从业者进行了相关的研究和探索。相对于传统的隔膜电解工艺,新工艺更加安全、环保和高效。但另一方面,电解设备的制作、工艺流程的设计和工艺条件的控制难度高,限制了无氯气电解新工艺的大规模推广。

由于无氯气电解设备和蚀刻产线直接连通并循环,要保证产线蚀刻药水全部参数的稳定,必须对电解设备的运行进行严格监控。本文将结合实验数据及生产经验,对无氯气电解工艺条件的控制方式进行说明。

1 技术原理

蚀刻液中二价铜和一价铜均与氯离子以络合物形式存在:CuCl42-和CuCl3-。为了便于直观理解,分别简化为Cu2+和Cu+。

在蚀刻过程中,二价铜与金属铜反应产生一价铜,蚀刻液中总铜浓度升高,氧化还原电位(oxidation reduction potential,ORP)值降低,蚀刻速率下降。蚀刻反应式为

电解槽内部利用离子膜分隔为阳极室和阴极室,阴、阳极药水不会相互渗透,从而保证阳极和阴极分别发生独立的电化学反应。阳极和阴极反应式分别如下:

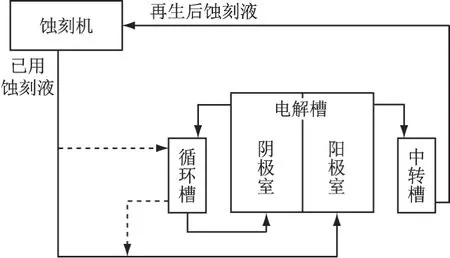

从反应方程式可见,电解反应和蚀刻反应互为逆反应,蚀刻废液经电解后,总铜离子浓度降低,ORP 值升高,蚀刻速率提高。通过电解槽与蚀刻机的不断循环,蚀刻机中溶解的金属铜在电解槽以电解铜的形式回收,而蚀刻药水中其他组分浓度不变,从而实现蚀刻液的再生,如图1所示。

图1 电解槽工作原理

2 工艺流程及设备

2.1 工艺流程

酸性蚀刻液无氯气电解并回收铜工艺流程如图2所示。

图2 酸性蚀刻液无氯气电解并回收铜工艺流程

2.2 设备介绍

利用离子膜将电解槽分隔为阴极室和阳极室,阴极室和循环槽连通,阳极室通过中转槽与蚀刻机连通,分别构成2个独立的循环系统。

离子膜不透水,可分别维持两侧阴、阳极液浓度的稳定。电解槽阳极液与蚀刻液各组分浓度相同,铜离子质量浓度为100~140 g/L,阳极室与蚀刻机快速循环,制板过程中蚀刻液中产生的Cu+会立刻被氧化为Cu2+,使蚀刻液ORP值维持稳定。阴极液铜离子质量浓度控制为30~40 g/L,电解过程中铜离子不断在阴极电沉积为单质铜,当阴极液铜离子质量浓度低于30 g/L 时,向循环槽添加蚀刻液以补充铜离子,此时有等量的阴极液溢出,溢出的低铜浓度的阴极液经过阳极氧化后回用于蚀刻机,使蚀刻液的比重维持稳定。

3 工艺条件的控制

3.1 蚀刻液ORP值对工艺条件的影响

设计实验分析了酸性蚀刻液中各组分浓度及温度对ORP值的影响。根据实验结果可知:

(1)Cl-、Cu2+、H+浓度对ORP 值的影响非常小,可忽略不计。

(2)温度对ORP 值的影响较明显,两者呈线性关系,温度每上升10 K,ORP值上升约10 mV。在生产过程中,蚀刻液维持50 ℃左右的恒温,无须考虑温度变化对ORP值的影响。

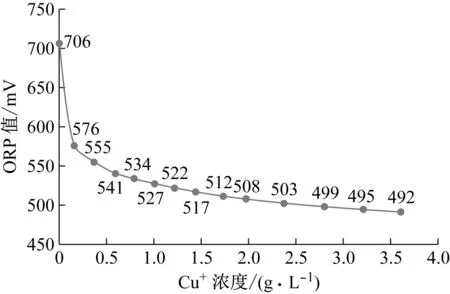

(3)在蚀刻工作液通常设定的ORP 值范围(>500 mV)内,一价铜含量对ORP 值影响很大,温度50 ℃时两者关系如图3所示。

图3 酸性蚀刻液ORP值与一价铜含量的关系

在电解槽阳极室内,蚀刻液中Cu+远优先于Cl-发生电化学反应(阳极氧化),但由于浓度极化的原因,当Cu+浓度极低的时候,阳极可能发生析氯副反应。副反应产生的Cl2可以和Cu+进一步反应,阳极所有化学反应如下。

主反应:

副反应:

因此电解过程中只要保证阳极液中剩余一定量的Cu+,电解槽阳极便不会产生氯气,这是实现无氯气电解的理论基础。从图3 可以看出,ORP值对于Cu+浓度的变化非常敏感,那么反过来理解,可以通过对电解槽阳极液ORP 值进行持续监测,来确认是否有Cu+存在。

3.2 电流的控制

电解槽与蚀刻机同步运行,当蚀刻机做板时,蚀刻液中源源不断地产生Cu+,Cu+进入电解槽阳极室被氧化为Cu2+。但实际生产过程中,由于PCB面铜层厚度、线路设计和放板速度各不相同,单位时间内金属铜的蚀刻量是不固定的,意味着蚀刻液Cu+浓度是不停变化的。那么,电解设备工作电流需要根据Cu+浓度的变化进行相应的调整,以保证阳极液ORP值较高且不产生氯气。

由于ORP 值可以直观且准确地反映出Cu+的变化,因此通过可编程逻辑控制器系统,利用ORP 值自动调整电流是一种可靠的控制方式。蚀刻线ORP下限值通常设定为500~530 mV,则电解设备阳极液ORP值可以设定得更高(如650 mV)。当阳极液ORP 值低于650 mV 时,整流机自动调节到大电流;当ORP 值高于650 mV 时,调节为小电流,从而使阳极液ORP值始终维持在650 mV左右,此时,阳极液不会产生氯气,回用后蚀刻线不需要添加氧化剂。

3.3 循环速度

蚀刻液ORP 下限值通常设定为520 mV 上下,由图3 可以看出,ORP 值520 mV 对应的Cu+质量浓度仅为1.5 g/L左右。要保证电解槽阳极不析氯,蚀刻机和电解槽必须维持高速循环,以使蚀刻液中的一价铜快速进入电解槽,同时电解槽高ORP值阳极液及时回用于蚀刻产线。

根据法拉第常数,可计算出每kA·h 电量,在阳极能氧化的Cu+的质量为

式中:Q为电量,C;F为法拉第常数;M为铜的摩尔质量,g/mol。

每1 000 A的电流对应的每小时循环量不小于

以每月回收电解铜10 t 的电解设备计算,电解槽电流输出最大值可达20 kA,总循环量应为32 m3/h 以上,实际生产过程中所需的实际循环量与理论计算值接近。在设备允许的情况下,电解槽和蚀刻机的循环流量越大越好。

4 结语

传统的隔膜电解工艺将蚀刻液收集后进行处理,维持恒电流不间断电解即可。相对而言,无氯气电解工艺最大的技术难点为,电解设备和蚀刻机同步运行,电解设备的处理能力与蚀刻机的产能、电流的调整与蚀刻线的做板情况的变化都必须高度匹配。而蚀刻机药水ORP 值、电解设备阳极液ORP 值、电解设备工作电流、蚀刻机与电解设备的循环流量,是影响酸性蚀刻液不析氯电解工艺稳定性和效率最关键的几个因素,都应严格监测或控制。