某铜矿充填料浆L型管道自流输送研究*

刘勋,欧任泽,邹山康,曹港,刘帅冬,葛建平

(1.九龙县雅砻江矿业有限责任公司,四川 甘孜藏族自治州 626201;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.国家金属采矿工程技术研究中心,湖南 长沙 410012)

0 引言

影响充填料浆管道输送的因素一般包括充填料浆组成要素的合理性、充填料浆的浓度、充填料浆的输送量、管道直径、管道材质、充填倍线及管网系统布置参数等[1]。国内外科研工作者在管道输送方面做了大量的研究。杨天雨等[2]系统地分析研究了废石-风砂高浓度充填料浆的自流输送管道输送特性,应用Fluent软件对该系统进行了流动及输送特性的模拟研究,结果与试验分析表明,随着充填料浆流速值的逐步增大,料浆流体输送压力及管道沿程阻力损失也呈线性增大。刘杰等[3]采用L 型管道,研究分析了采用多种不同混合配比、质量浓度的料浆,充填倍线及输送阻力间存在的复杂关系,建立了一个具有多种配比情况下充填倍线与输送阻力间转化的回归模型。康志强等[4]以唐山某铁矿全尾砂料浆L型管道输送压力损失最小为研究原则,分析比较了影响管道压力损失的几个因素,并据此进行了结构优化分析研究。甘德清等[5-6]利用Fluent软件,对不同条件下L型弯管的阻力损失进行了数值分析,得到了管道直径长度和料浆质量浓度的最优取值。

为了确定充填料浆试样的输送性能,为充填管网系统设计选型提供理论计算依据,本次试验方案系统进行了四川某铜矿模拟试样充填料浆的L 型管道自流输送试验,并对影响其输送阻力的主要因素进行了综合分析研究,确定了最佳充填倍线及合理流速。

1 L型管道自流输送测试

1.1 试验原理

依靠浆体自身在垂直管道输送中的势能克服输送阻力,从而最终实现浆体输送的方式称之为料浆管道自流输送[7]。宾汉流体模型可用来描述浆体流变性能,由于流体自身具有一定的初始抗剪切变形的能力,使得管内流体为低流速流体乃至停滞状流体状态下,充填料浆中的粗颗粒一般也不会产生沉降、离析等其他不利现象,具有较低的堵管风险,且稳定性较好[8]。

1.2 实验过程

试验取该铜矿尾矿库尾砂和普通硅酸盐水泥作胶结充填试验材料,分别按1∶4、1∶8、1∶12、1∶20四组灰砂比,70%、68%、66%三组料浆质量浓度,进行L型管道输送模拟试验,试验装置结构如图1所示。

图1 L管试验装置

将上述各种充填料浆试样充分搅拌后倒入装置上部的漏斗中,料浆借助自重通过L型管道,并从管道的下端流出。相关参数可以通过料浆流量、静止的料柱高度等具体数值来确定。灰砂比为1∶4、料浆质量浓度为68%时的室内L 型管道输送模拟试验照片见图2。

图2 灰砂比1∶4、料浆质量浓度68%时的流态

2 实验结果分析

2.1 流变参数试验结果

根据料浆的参数测定可计算出不同配比及质量浓度的料浆的屈服剪切应力τ0与黏滞系数η,表1列出了实验室内针对该铜矿未选硫尾砂试样的几组充填料浆流动性试验参数结果。

表1 各组料浆流动性试验参数结果

分析表1的模拟试验结果可知,当水泥∶尾砂试样配比为1∶4、水泥∶尾砂试样配比为1∶8、水泥∶尾砂试样配比为1∶12、水泥∶尾砂试样配比为1∶20,料浆质量浓度为66%~70%时,无论料浆在管道内还是在料浆箱中均很稳定,流动性亦比较良好,未出现明显的浆液离析和分层现象,也未发生管道堵塞现象。

2.2 输送阻力及充填倍线计算

2.2.1 输送阻力计算

不同料浆流量、管道内径时的料浆流速计算结果见表2。

表2 不同料浆流量、管道内径时的料浆流速

管道单位长度流动阻力i可根据下式计算:

式中,V为充填料浆输送流速,m/s;D为输送管道内径,mm。

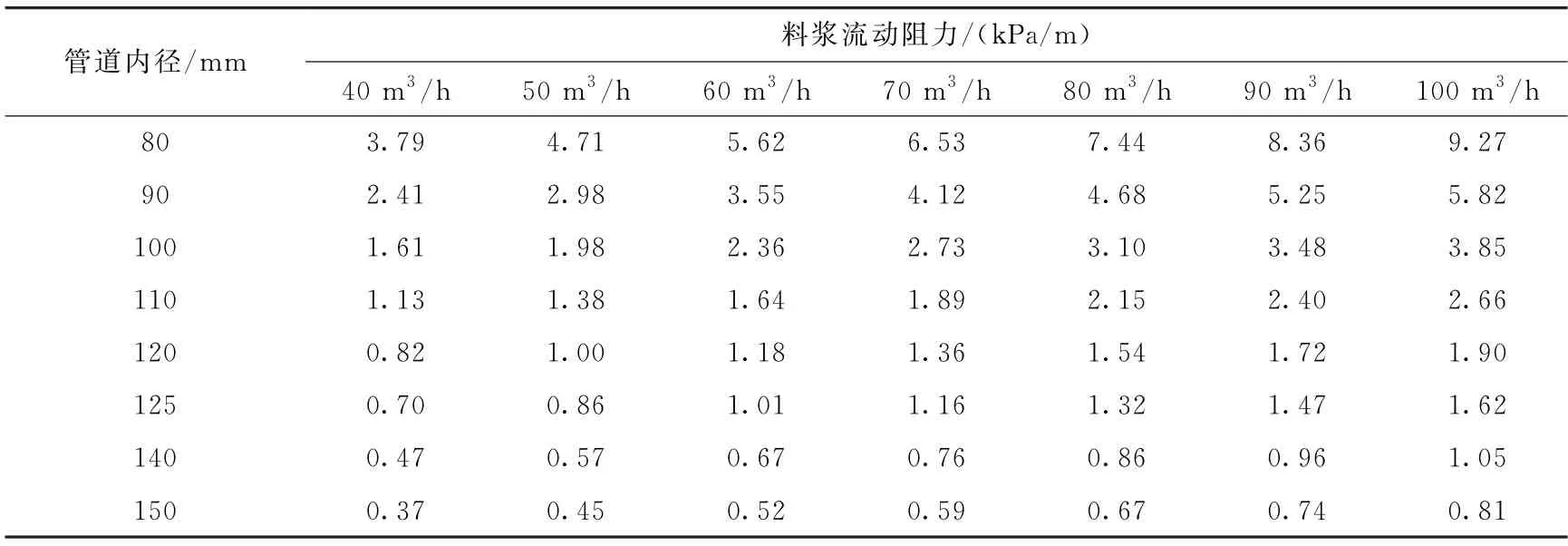

鉴于篇幅,本文仅展示灰砂比为1∶4、质量浓度为70%的充填料浆和灰砂比为1∶8、质量浓度为68%的充填料浆的流动阻力计算结果,分别见表3、表4。

表3 灰砂比为1∶4、质量浓度为70%的充填料浆流动阻力

表4 灰砂比为1∶8、质量浓度为68%的充填料浆流动阻力

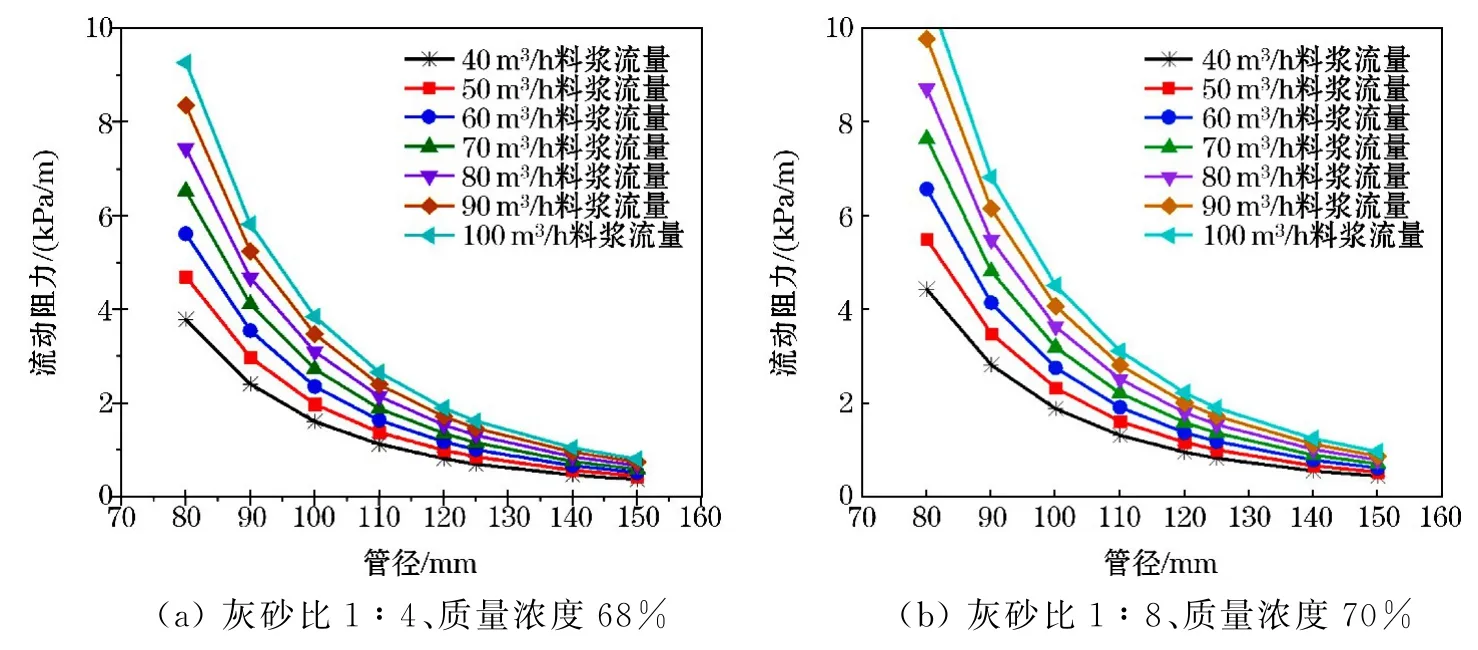

根据表3、表4中的数据,绘制不同料浆流量下的管径与流动阻力的关系曲线,如图3所示。

图3 管径与流动阻力关系

2.2.2 充填倍线计算

考虑充填管网在铺设工程时产生的不平整以及一些不可预见性因素,取局部阻力及出口损失之和为管道沿程阻力的1.15倍,充填倍线N可由公式(2)计算:式中,γ为料浆容重,N/m3;i为管道单位长度流动阻力,kPa/m;H为垂直管道高度,m;L为水平管道长度,m。

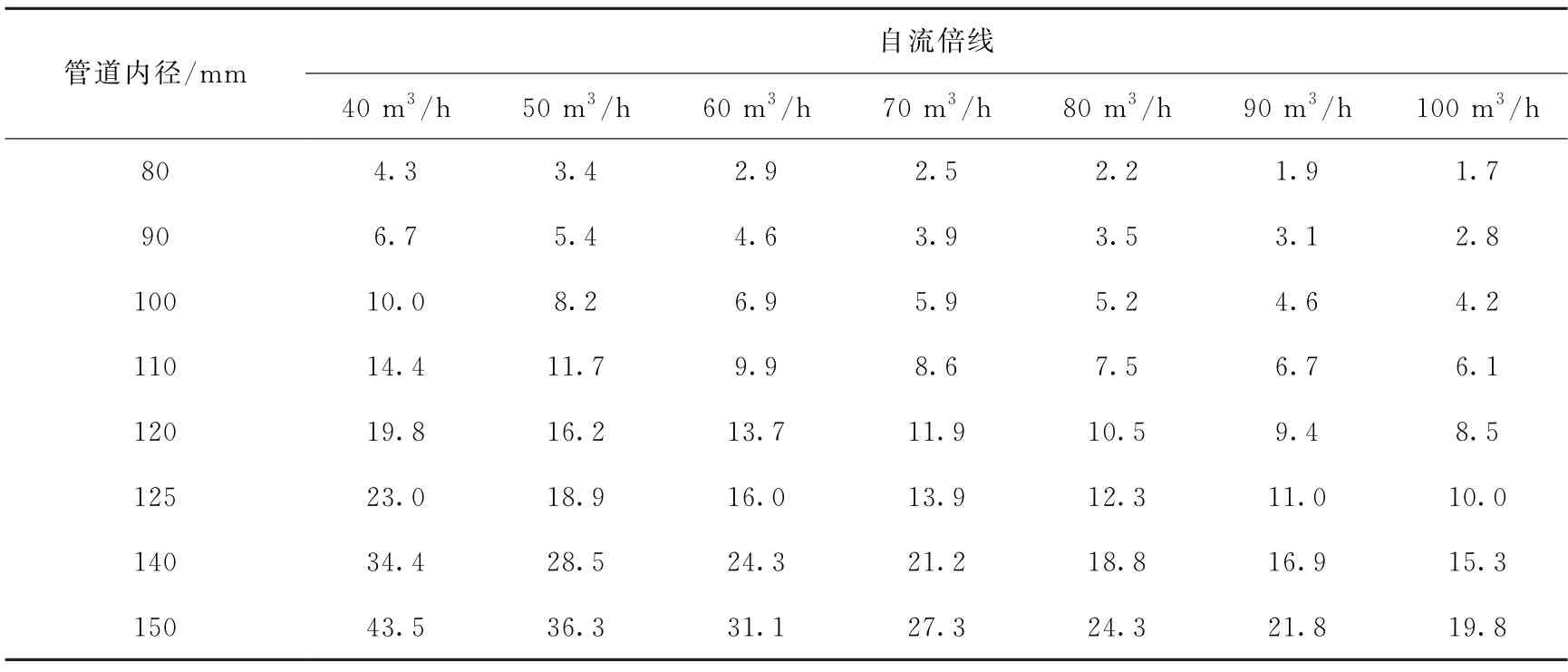

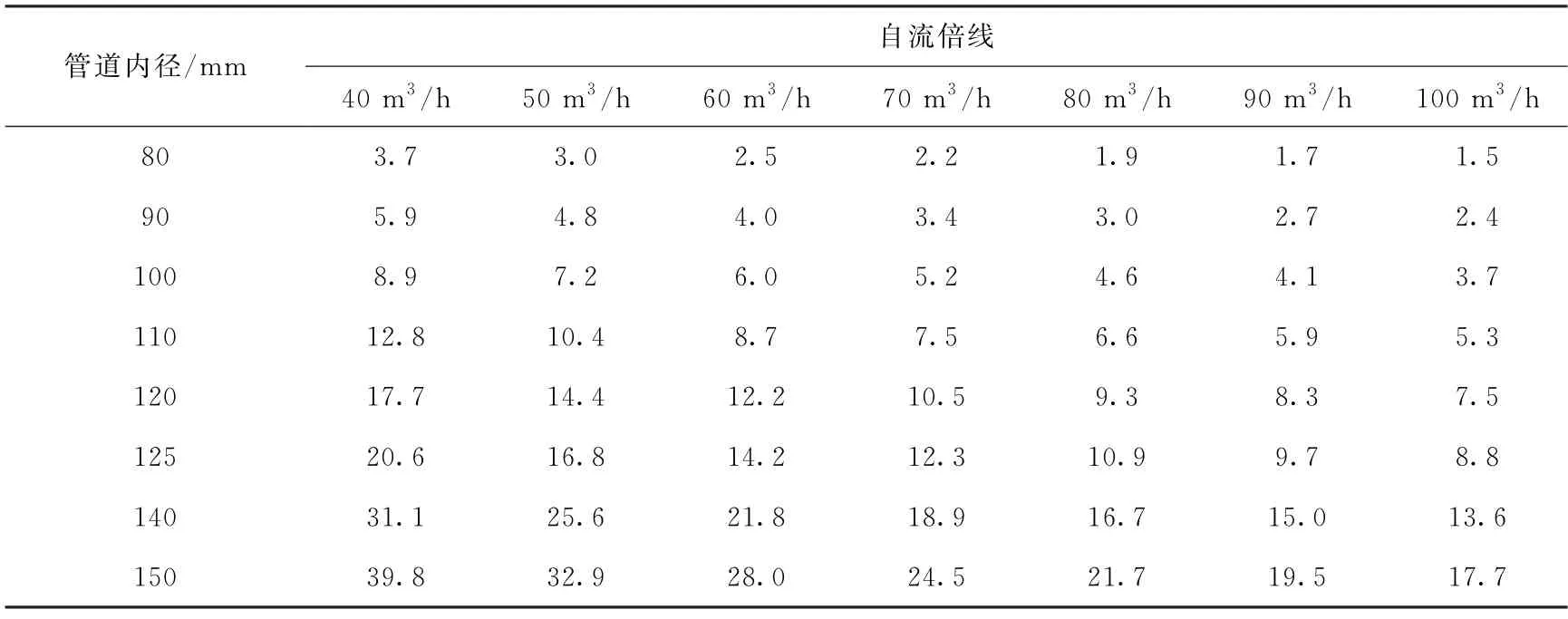

根据公式(1)计算得到允许充填倍线部分结果分别见表5、表6。

表5 灰砂比为1∶4、质量浓度70%的充填料浆可实现的自流输送倍线

表6 灰砂比为1∶8、质量浓度为68%的充填料浆可实现的自流输送倍线

由表5、表6中的数据绘制不同料浆流量下管径与充填倍线的关系,如图4所示。

图4 管径与充填倍线关系

3 料浆输送性能影响因素分析

综合分析充填料浆自身的流变参数τ0、黏滞系数η、充填料浆输送流速V及输送管道内径D[9-10],对充填料浆输送性能的影响如下。

(1) 屈服剪切应力τ0和黏滞系数η。从计算结果可知,水泥+未选硫尾砂充填料浆黏滞系数η数值较小,灰砂比为1∶4时,充填料浆黏滞系数η最大为0.330 Pa·s,质量浓度自70%降到66%时,τ0从2.140 Pa降至2.018 Pa;灰砂比为1∶8时,充填料浆黏滞系数η最大为0.387 Pa·s,质量浓度自70%降到66%时,τ0从2.090 Pa降至1.946 Pa;灰砂比为1∶12 时,充填料浆黏滞系数η最大为0.352 Pa·s,质量浓度自70%降到66%时,τ0从2.130 Pa降至1.922 Pa;灰砂比为1∶20时,充填料浆黏滞系数η最大为0.374 Pa·s,质量浓度自70%降到66%时,τ0从2.112 Pa降至1.907 Pa。分析结果表明,当τ0值过大时,管道输送静摩擦力增大,输送阻力增大,可通过在充填料浆中增加细骨料含量等方法来降低τ0[11]。

(2) 管内流速V。从计算结果可知,如水泥∶尾砂试样配比为1∶4 的充填料浆,质量浓度为70%、管径为Ф100 mm 时,当料浆流量从40 m3/h提高至80 m3/h 时,流速从1.415 m/s 提高到2.831 m/s,输送阻力从1.61 kPa/m 增大至3.1 kPa/m,可顺利实现自流输送的充填倍线从10 降至5.2。

(3) 输送管道内径D。由输送阻力计算公式可知,可通过逐渐加大管径来有效降低管道内的输送阻力,如水泥∶尾砂试样配比为1∶8的充填料浆,当质量浓度为68%,流量为70 m3/h,管道内径从80 mm 增大至150 mm 时,输送阻力可从7.62 kPa/m 降至0.68 kPa/m,对应的充填倍线可从2.2增大至18.9。

4 结论

(1) 充填料浆L 型管道自流输送试验表明:当水泥∶尾砂试样配比分别为1∶4、1∶8、1∶12、1∶20,料浆质量浓度为66%~70%时,无论料浆在管道内还是在料浆箱中均很稳定且流动性亦比较良好,未出现明显的浆液离析和分层现象,也未发生管道堵塞现象。

(2) 当τ0值增大时,管道输送阻力增大,实际生产过程中应尽量降低τ0;另一方面,提高流速理论上会增大管道输送阻力、降低充填倍线。由于水泥+全尾砂结构流可实现低理论流速管道输送,所以为了进一步降低管道输送阻力,要控制好充填料浆流量,以控制流速。适当加大输送管道内径也可以降低输送阻力,并显著增大充填倍线。但由于管径大、流速大会产生与矿山生产能力不符的现象,因此,确定管径的同时要和矿山的生产能力、充填能力、料浆流动速度相匹配,以保证满管流。

(3) 该铜矿灰砂比为1∶4~1∶20、质量浓度为66%~70%的充填料浆能够顺利实现自流输送,最佳充填倍线为3~6,其合理流速为1.5~2.2 m/s。