西安咸阳国际机场T5航站楼钢屋盖旋转提升施工技术

马洁烽,邢遵胜,吴楚桥,徐常森,王相阁

(浙江精工钢结构集团有限公司,浙江 绍兴 312030)

0 引言

近年来,随着城市化进程的大力推进,国内兴建了大量机场、高铁站等交通枢纽工程。此类工程作为地标工程往往具有新颖的建筑造型和异形曲面轮廓,结构设计凸显“大、新、奇”的同时,也为建筑施工带来不少难题。在常规施工方案比选时,提升方案因其高空作业少、施工效率高、施工成本低等优势广泛应用于各类大型钢结构施工中。而随着施工技术的不断发展,又逐步衍生出累积提升、旋转提升等众多新型提升方式。项目实施须以项目自身结构形式为基础,结合现场实际施工条件,配合技术创新,选取最合适的施工方案。

本文以咸阳国际机场项目为载体,对钢屋盖方案选择及施工过程中的关键技术进行研究与阐述,为后续类似项目的实施提供借鉴。

1 工程概况

西安咸阳国际机场三期扩建工程T5东航站楼项目建筑面积约70万m2,是西北地区最大的门户机场(见图1),也是陕西省重点工程、全国民航“标杆示范工程”。

图1 建筑整体效果Fig.1 Overall effect of the building

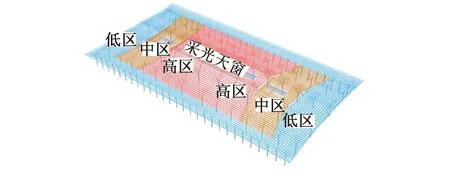

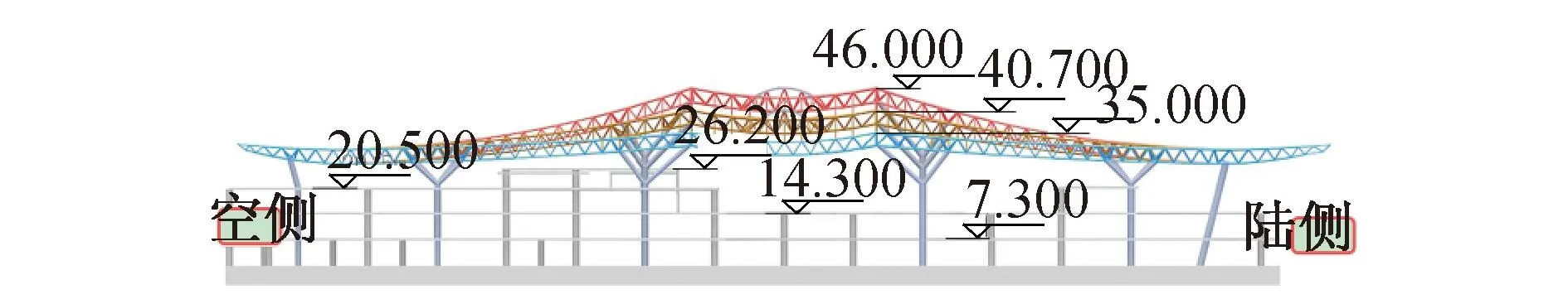

项目主楼钢屋盖采用异形双曲焊接球网架结构,屋盖平面尺寸为522m×286m,投影面积达14.9万m2,结构南北对称,分高、中、低3个区域(见图2),其中高区最大高度达46m(见图3)。屋盖下部支撑结构为跨中4排共56根Y形树杈柱和空、陆两侧2排共56根幕墙柱。

图2 钢屋盖轴测图Fig.2 Axonometric drawing of steel roof

图3 钢屋盖结构剖面Fig.3 Structure profile of steel roof

2 施工重难点及方案选择

2.1 施工重难点

2.1.1屋盖结构造型独特

屋盖建筑设计遵循“长安盛殿、丝路新港”理念,飞檐反宇,错落有致,高、中、低区顶部高度依次为46.0,40.7,35.0m。屋盖结构中部共设置3道采光天窗,一高两低,采用拱形箱梁结构(见图4)。天窗构件质量较大,在下部Y形支撑柱间设置6道桁架作为天窗主要支撑,其中高区4道、低区2道(见图5)。独特的结构造型给现场施工带来以下影响。

图4 天窗轴测图Fig.4 Axonometric drawing of the skylight

图5 天窗结构平面Fig.5 The structure plan of the skylight

1)Y形柱支撑体系与结构屋盖间存在大面积干涉区域,给结构屋盖提升方案的实施带来很大干扰。

2)高、中、低区屋盖划分及宫殿式曲面造型导致屋盖存在巨大高差,给网架结构拼装作业带来难题。

2.1.2拼装场地限制

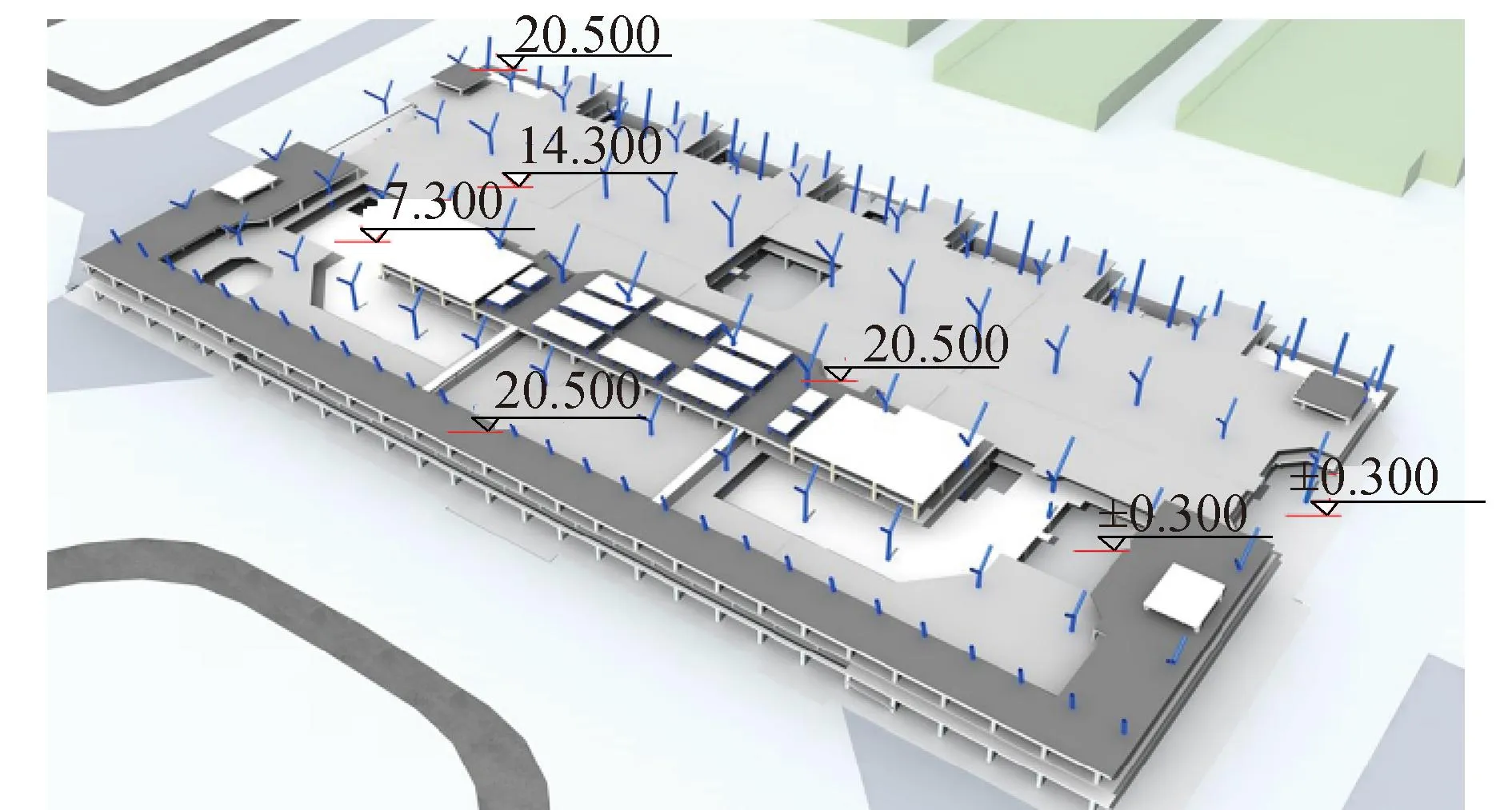

屋盖钢网架下部为土建楼层,此区域作为屋盖网架拼装的主要场地。鉴于机场内部功能分区要求,此区域包括0.300,7.300,14.300,20.500m 4个土建标高楼层(见图6),且局部区域还存在大量洞口、连桥及房中房结构。错综复杂的楼层布置导致屋盖网架无法在同一平面进行大分块拼装作业,给结构提升方案的细化带来了难题。

图6 结构下部楼层示意Fig.6 Lower floors of the structure

2.1.3现场施工条件复杂

项目东侧悬挑区网架下部结构错综复杂,楼面呈尺牙状分布。悬挑区网架与站前高架桥、GTC等区域存在平面和立面的双层次交叠关系,此区域网架施工时将面临多专业同时施工而相互干扰的问题。

2.1.4项目体量大、工期紧

项目钢结构体量大,整体投影面积约14.9万m2。大厅屋盖钢网架包含5.9万根圆管杆件和1.5万个焊接球,此外施工现场还存在大量施工措施。而项目计划工期为3个多月,在限定时间内完成屋盖网架拼装及提升作业,对项目的方案策划及组织协调都是极大考验。

2.2 施工方案选择

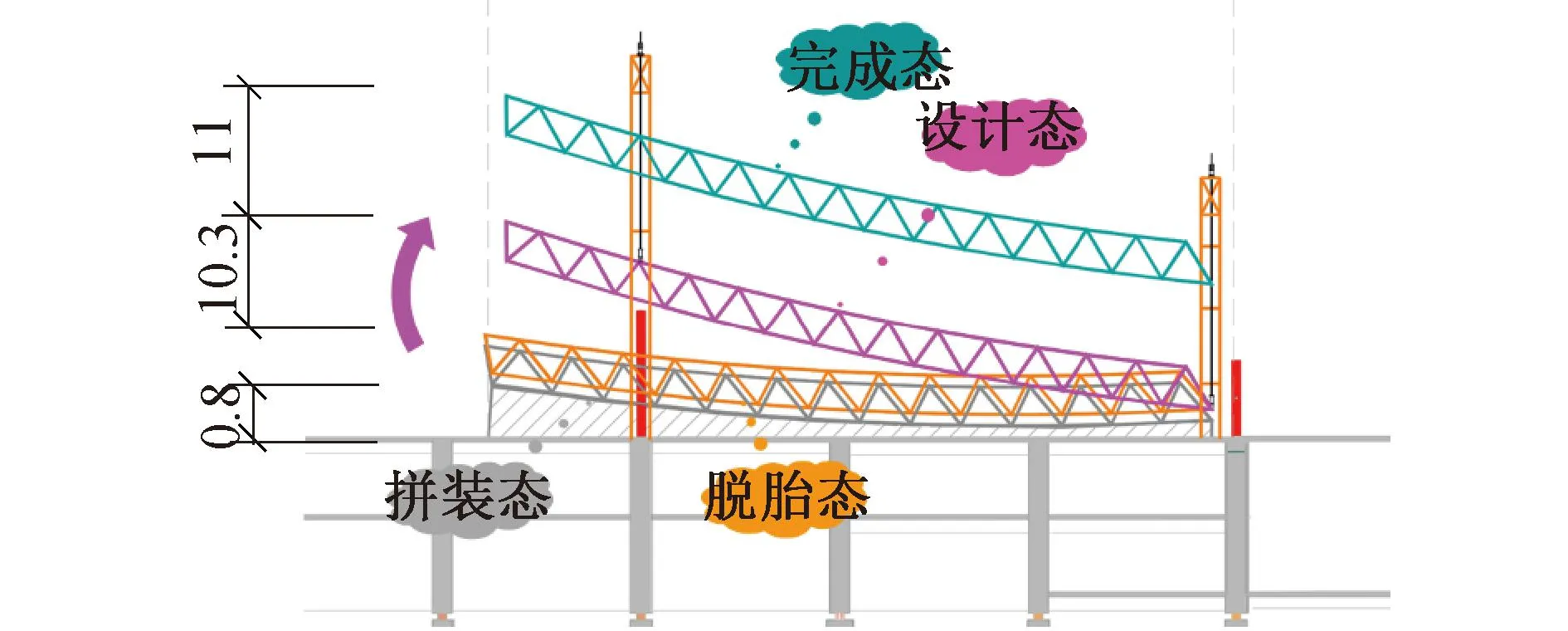

面对项目实施存在的结构异形、施工条件复杂及工期紧等众多难题,确定合理、高效的施工方案是项目实施的关键。常规提升一般采用原位拼装+整体提升的施工思路,由于项目结构屋盖高差大,若采用此思路施工则需大量拼装胎架,同时大量高空作业也会对结构质量控制及人员安全保障产生巨大影响。为此,局部高差较大网架分块选择低位拼装+旋转提升的施工思路(见图7)。

图7 旋转提升流程示意(单位:m)Fig.7 Rotating lifting process(unit:m)

为应对项目实施存在的各类重难点问题,按以下思路进行屋盖钢网架结构的分块划分及方案选取。

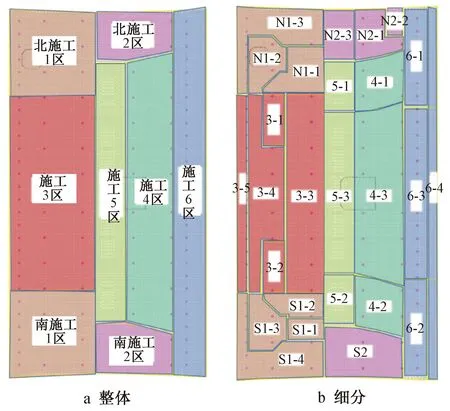

1)首先根据下部土建楼层情况将屋盖分为东、西两侧。西侧下部为多标高土建楼层,此部分屋盖分区划分以土建楼层标高为主、结构分界为辅,分为南、北施工1,3区,主要采用累积提升工艺以克服高低不平楼层带来的影响。

2)东侧下部主要为标高14.300m大平层,屋盖分区划分主要以结构分界为主。首先将局部房中房区域甩项后施工,为结构拼装带来极大便利;将天窗区域划分为施工5区,采用整体提升方式进行施工;将中、高区屋盖划分为施工4区,此部分屋盖高差大,主要采用旋转提升方式进行施工;将低区分为南、北施工2区,此部分区域屋盖结构高差较小,采用整体提升方式进行施工;结构东侧区域划分为施工6区,其中非悬挑区域网架采用拼装平台+整体提升方式进行施工,悬挑区域网架与下部高架桥施工区域相互干扰,为合理规划施工组织、保证项目整体工期,将此部分甩项,待高架桥施工完成后采用汽车式起重机在高架桥面进行分块吊装(见图8)。

图8 施工分区Fig.8 Construction division

3)项目整体规划南北同步施工,前期将3,5区作为上料通道及临时堆场,同步施工南、北施工1,2区,随后依次施工4,5,3区,最后在高架桥区域施工完毕后进行6区钢屋盖施工。

3 施工关键技术

3.1 异速等比同步旋转提升施工技术

3.1.1旋转提升基本情况

屋盖结构网架分块高差最大达14.3m,为解决拼装胎架过高导致的措施费高、拼装效率低、安全性差等问题,部分网架分块采用旋转提升方式进行施工。方案工艺步骤如下:首先将网架旋转至近似水平后放至楼面进行拼装,降低整体拼装高度,然后通过同步液压提升系统将网架由拼装状态旋转至设计状态,最后再整体提升至设计位置。

项目旋转提升主要应用于4个分区(见图9),分别为3-3,4-1,4-2,4-3区,其中4-1,4-2区高差均为9m,3-3区高差为11.6m,4-3区高差为14.3m。

图9 旋转提升分区Fig.9 Rotating lifting division

3.1.2旋转轴及旋转角度确定

旋转提升首要步骤为确定理论最优的拼装胎架卧拼姿态,而常规网架拼装为下弦球支撑,因此,最优拼装姿态为下弦球距地面之和最小姿态。据此原理定义一平面E,使下弦球点至该平面的距离和最短,该平面E在空间中的表达式为:

z=Ax+By+C

(1)

(2)

计算方程式(3),可得平面E的参数A,B及C,从而可确定平面E。

(3)

旋转轴与结构设计状态的下弦拟合平面和水平面的交线平行,平面E与水平面交线表达式如下:

(4)

为确保旋转过程中整体结构稳定性,旋转结构旋转轴宜设置在重心位置,代入拼装姿态下的结构重心坐标(xg,yg,zg),可得旋转轴表达式如下:

(5)

旋转角度α为平面E与水平面的夹角,如式(6)所示:

(6)

3.1.3计算分析结果及措施优化

根据上述计算假定进行项目分块旋转角度计算,相比于原位拼装+整体提升工艺,旋转提升施工工艺所用拼装支撑单管(φ180×4)用量可大幅度减少,经济性及安全性优异。本项目旋转提升与常规方案拼装措施对比如表1所示。

表1 旋转提升与常规提升拼装措施对比Table 1 Comparison of rotating lifting and conventional lifting assembly measures

3.2 大面积异形网架屋盖提升措施

项目屋盖结构采用多分区、多工艺组合提升施工方案,措施设计需考虑多方面影响,力求既经济又能保证结构安全可靠,既简单又能适用于现场复杂条件。方案针对性地设计了多种提升架类型以适配项目实际现场施工,以期达到措施量少、安拆方便、适用性强、较少补杆等目的。

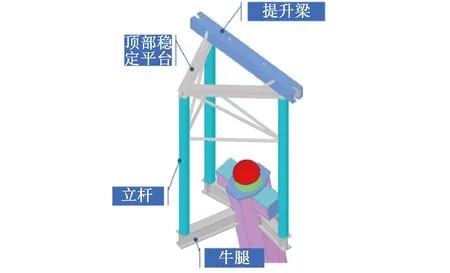

1)空腹式三肢提升架(见图10) 空腹式三肢提升架主要适用于单吊点提升。结构主要由提升梁、顶部稳定平台、立杆及底部转换平台构成。措施设计时3根立杆分别从网格空隙中穿过,并与周边杆件保留≥300mm安全距离;顶部稳定平台主要用于支承顶部提升梁及保证立杆侧向稳定;底部转换平台则将提升荷载转换传递至下部土建梁,避免土建楼板直接受力而破坏,同时也能增加立杆底部约束强度,减小立杆计算长度系数。此类型提升架主要优势为无高空补杆,对结构刚度削弱小,施工换杆量少,安拆便利。

图10 空腹式三肢提升架Fig.10 Fasting three-limb lifting frame

2)组合式格构提升架(见图11) 组合式格构提升架主要适用于双吊点提升区域,主要为原有结构Y形柱的网架区域。结构主要由提升梁、顶部非标准节、格构标准节及底部转换平台构成。此区域网架与结构支撑Y形柱相互干扰,部分网格拼装时需抽空,为保证提升架平衡受力,抽空后网架结构宜采用双吊点。格构标准节采用统一空腹格构架体,顶部非标准节根据网架实际标高调整。同时,在格构架内侧设置部分撑杆与原有Y形柱连接,将提升架与原有结构Y形柱形成整体,协同受力,大大增强了提升架侧向刚度,提高了格构架体的整体稳定性。此类型提升架主要优势为结构措施量小,稳定性好,抗侧力强,格构标准节可重复利用。

图11 组合式格构提升架Fig.11 Combination lattice lifting frame

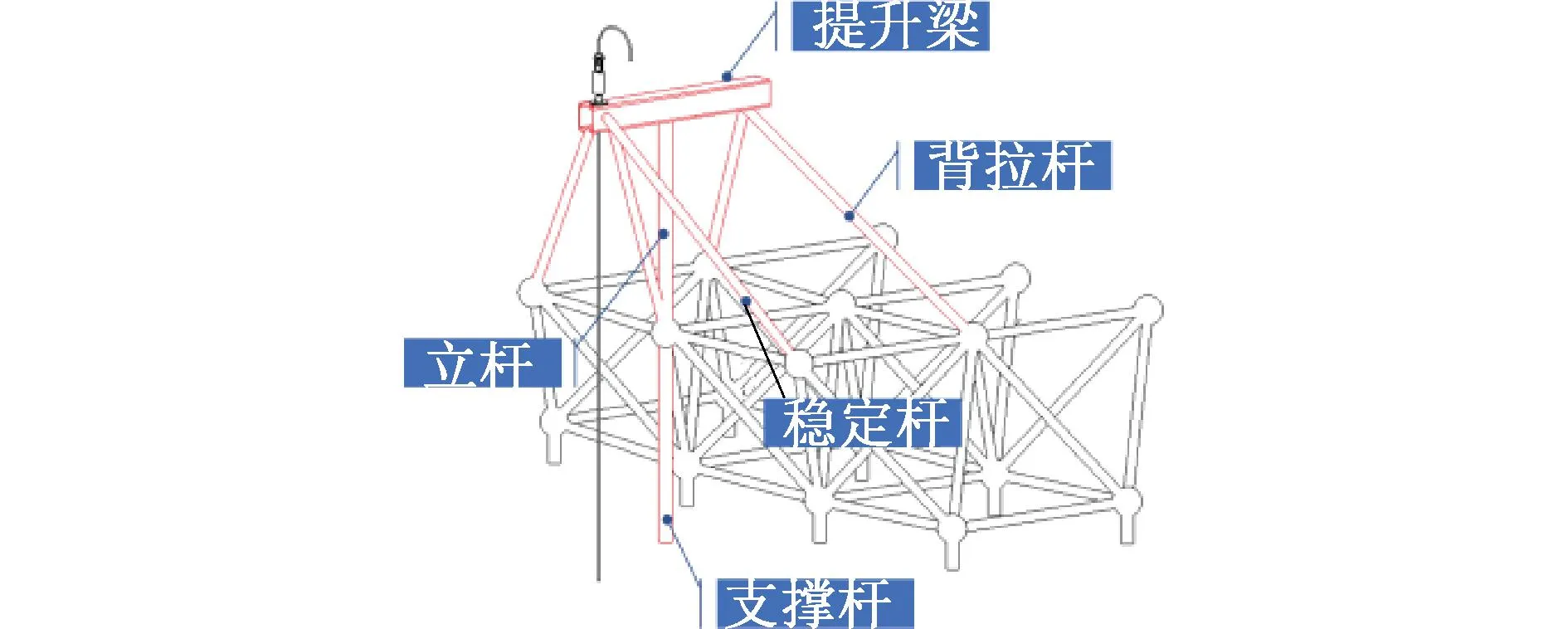

3)悬挑式提升架(见图12) 悬挑式提升架主要适用于提升结构周边网架已完成安装或拼装且可承受提升反力的区域。结构主要由提升梁、立杆、背拉杆、稳定杆及支撑杆构成。在原结构上设置立杆及提升梁,下部设置支撑杆,提升梁末端设置背拉杆抵抗倾覆弯矩。此类型提升架主要优势为结构措施量小、便于安拆。

图12 悬挑式提升架Fig.12 Cantilevered lifting frame

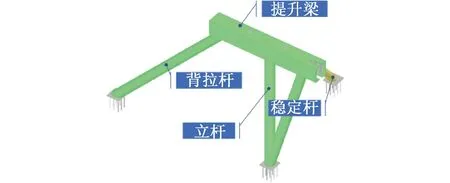

4)土建结构临时提升架(见图13) 土建结构临时提升架主要用于不同标高楼层间网架的累积提升。结构主要由提升梁、立杆、背拉杆及稳定杆构成。其受力形式与利用网架结构设置悬挑式提升架基本一致,适用于周边网架无法及时拼装或网架承载力不足区域。相比于独立提升架,此类提升架措施量少,结构形式简单,传力路径清晰,限制条件为须以既有土建结构为支撑。

图13 土建结构临时提升架Fig.13 Temporary lifting frame of civil structure

5)结构柱顶提升架(见图14) 结构柱顶提升架主要适用于原结构支撑柱设置提升点的区域,项目主要为东、西侧幕墙柱区域。结构主要由支撑牛腿、立杆、顶部稳定平台及提升梁构成。立杆设置避开网架杆件,避免后续补杆产生干扰,下部通过悬挑牛腿传力至结构柱。提升点位设置应尽量减小偏心荷载,避免原结构柱因提升偏心荷载过大而产生承载力或刚度不足的问题。此类提升架以原结构柱为支撑,既减少了提升措施量、降低了成本,又保证被提升结构受力与原设计状态基本一致,将施工对原结构的影响降至最低。在受力满足要求的情况下,此方案为提升架设计最优选择方案。

图14 结构柱顶提升架Fig.14 Lifting frame of structure column top

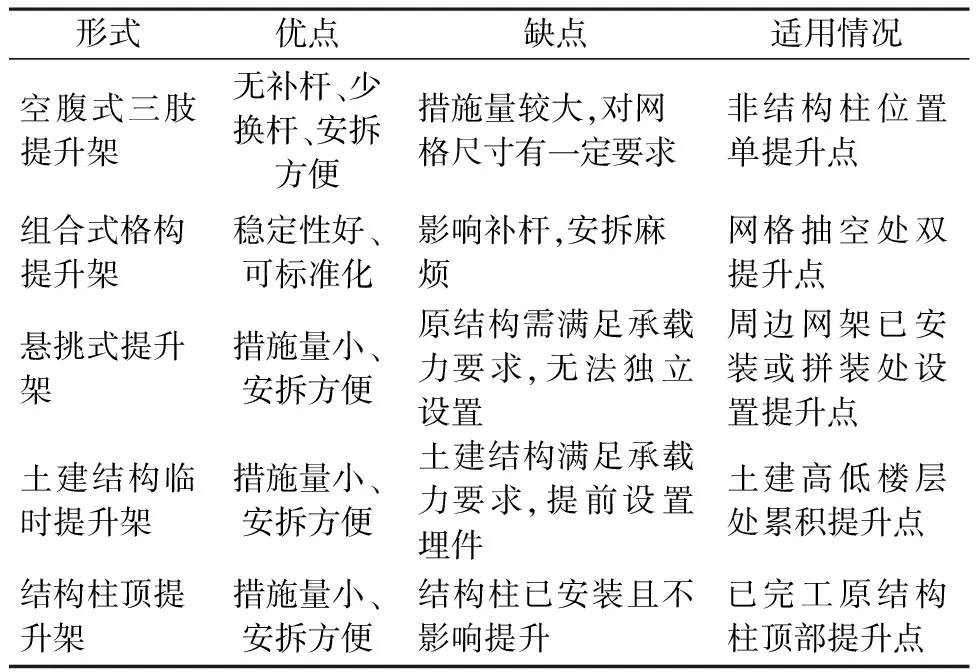

各类提升架优缺点对比如表2所示。

表2 各类提升架优缺点对比Table 2 Comparison of the advantages and disadvantages of various lifting frames

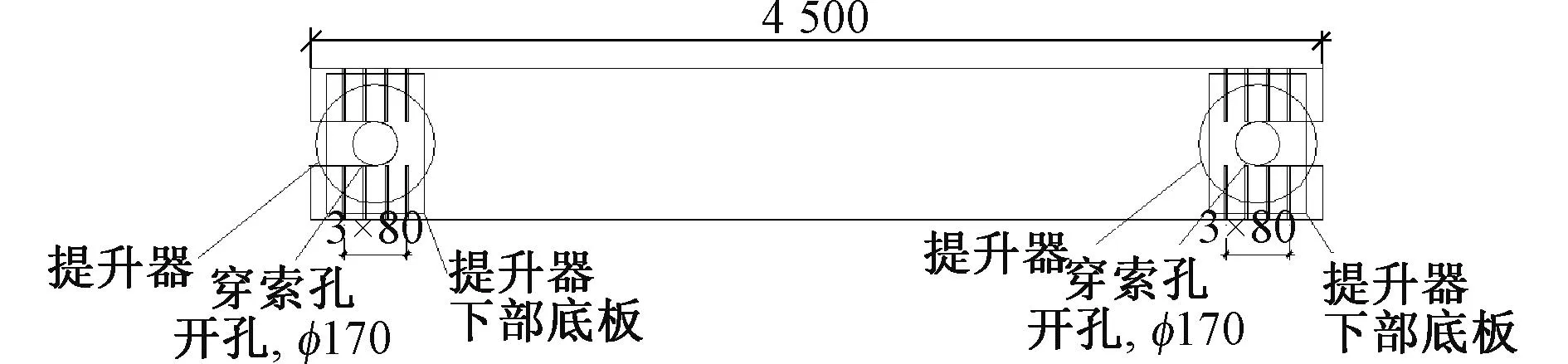

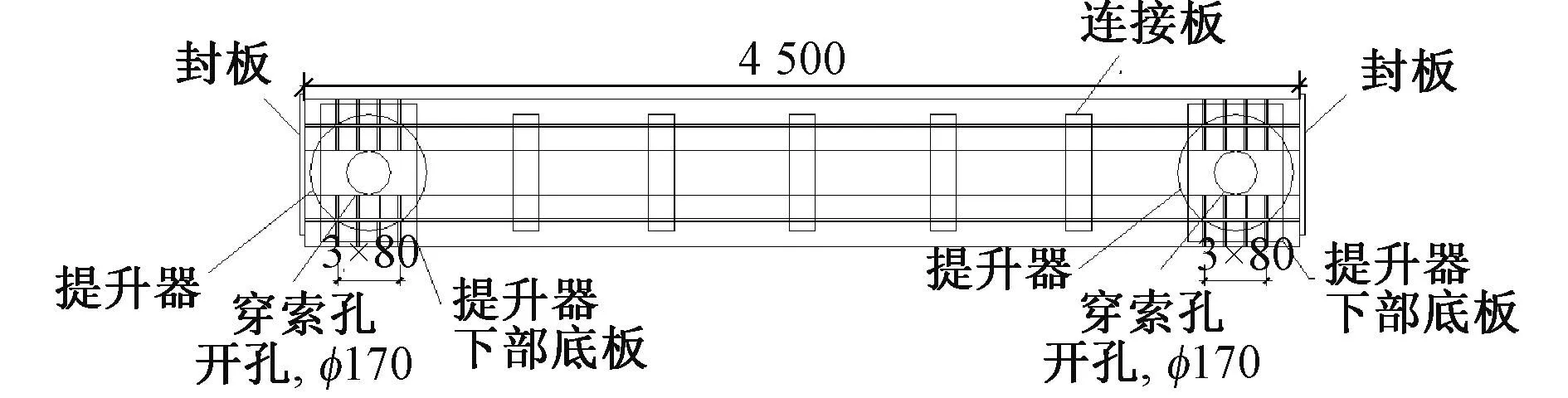

项目提升梁措施设计抛弃了传统提升梁(见图15)做法,创新采用双拼H型钢组合的装配式提升梁结构(见图16)。

图15 传统箱形提升梁构造Fig.15 Traditional box lifting beam structure

图16 装配式提升梁构造Fig.16 Prefabricated lifting beam structure

传统提升梁一般采用箱形截面,在提升点位处开设穿索孔,并在对应位置设置加劲板,上部设置提升器。主要在工厂进行加工制作,由于构件开孔且内设劲板,工艺复杂,加工繁琐且周期长。项目措施设计创新提出双拼H型提升梁,该提升梁由2根相同型号的H型钢组成,中间保留穿索间隙,避免了钢板开孔,同时由于H型钢梁为开口截面,加设劲板简单。为保证双梁具有良好的协同受力性能,在H型钢上、下翼缘处贴焊连接板。

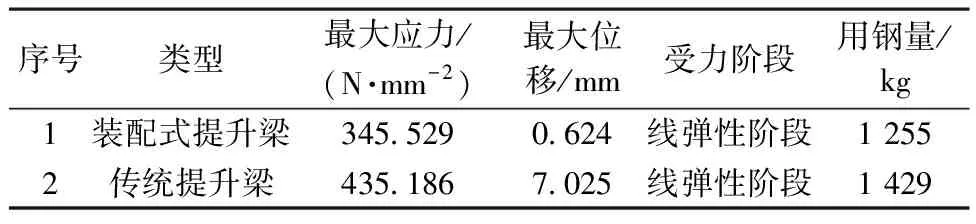

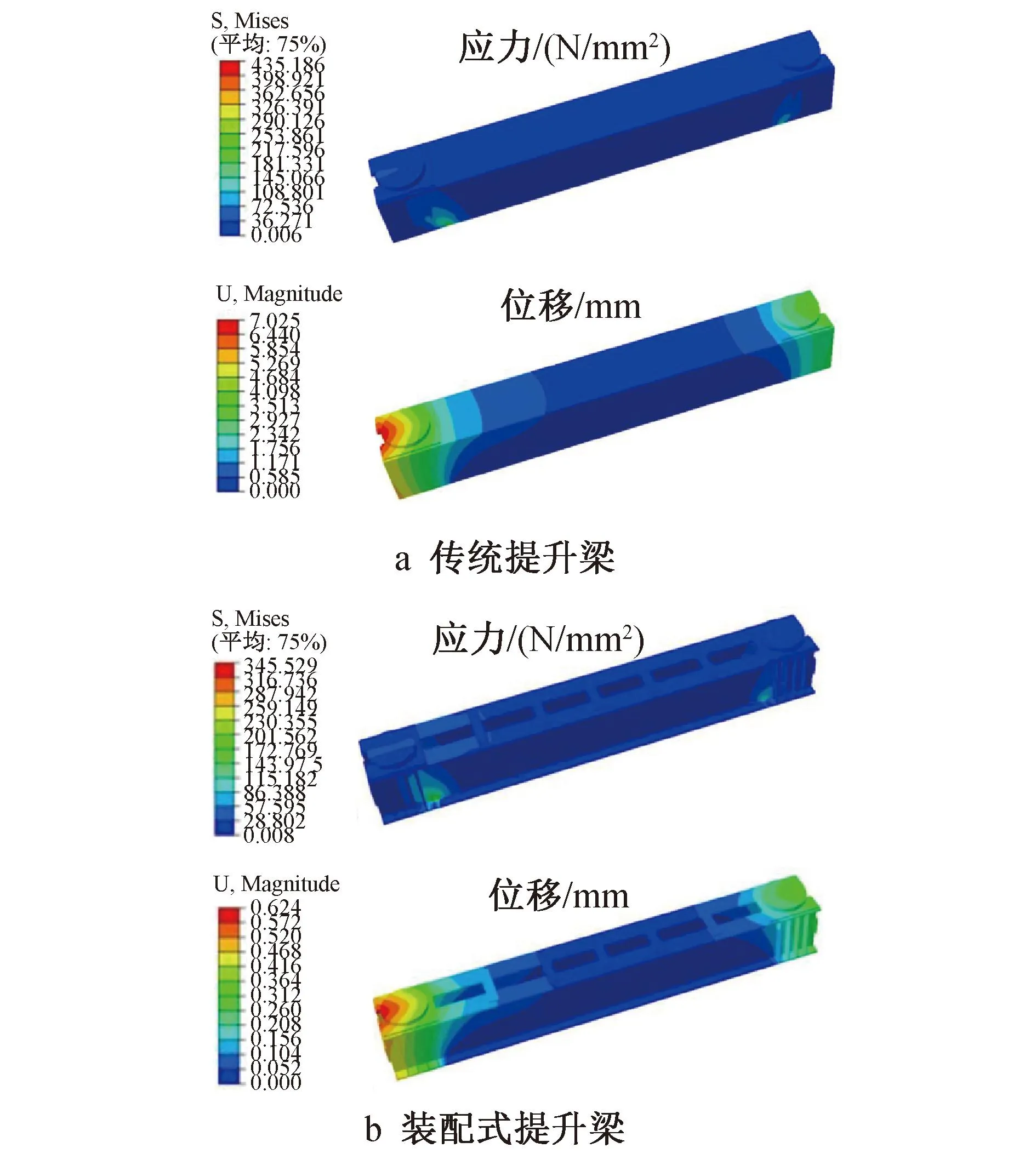

为验证装配式提升梁受力性能,将其与传统提升梁进行有限元计算分析(见图17),计算结果如表3所示。

表3 装配式提升梁与传统提升梁对比分析Table 3 Comparative analysis of prefabricated lifting beam and traditional lifting beam

图17 有限元计算结果Fig.17 Finite element calculation results

相比于传统提升梁结构,装配式提升梁具有以下优势:①受力性能优秀;②构件加工简单,H型钢采用热轧型钢,无须工厂制作;③构件提升梁可循环在后续工程中使用,通用性强;④拆卸组装方便,对于工期紧的项目,提升梁可直接在现场组装完成,施工便捷性好;⑤装配式提升梁可显著减小措施用钢量。以本项目提升梁为例,装配式提升梁较传统提升梁用钢量节约12.3%。

3.3 旋转提升分区檩托及马道安装定位技术

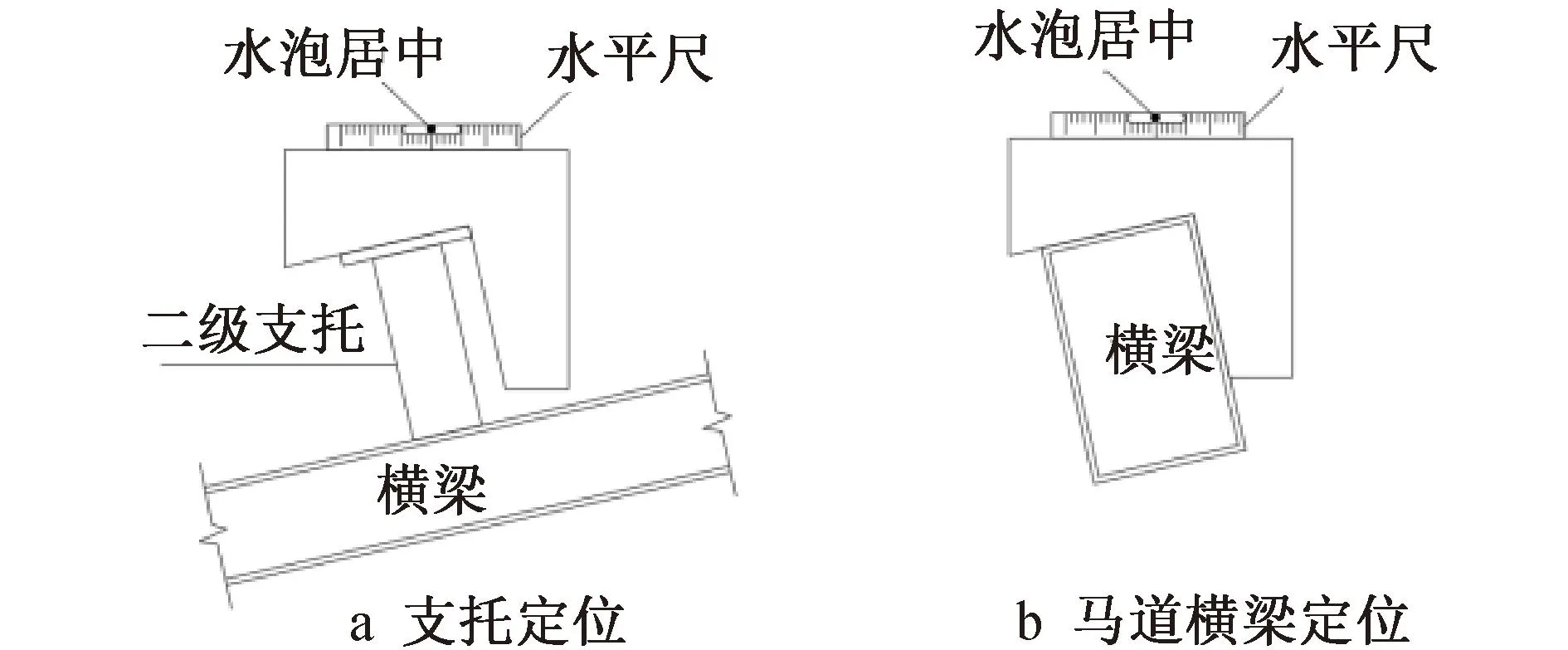

为缩短施工工期及方便现场施工,檩托、马道将与网架结构同步提升。结构设计时马道支托及屋脊处檩托均按垂直于大地设置。构件相关区域若采用设计状态拼装,则可通过水平尺直接定位,确保构件安装精度。旋转提升区域网架由于拼装姿态相较于设计姿态角度有所调整,原支托顶板与水平面存在夹角,角度为旋转角度,导致此部分构件测量与定位较为困难。

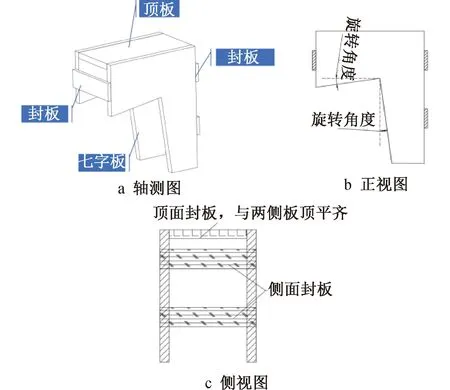

为解决此难题,方案提出了一种新型檩托马道定位装置,该装置可快速验证构件是否安装精准,方便现场施工。装置主要由2块七字板、顶板及两侧封板构成(见图18),其中七字板根据旋转角度进行切割加工。在构件吊装临时就位后,采用装置卡板校核,顶板上部设置水平尺,卡口与檩托或马道横梁顶紧,微调构件角度使水平尺水泡居中,此时即可判定构件安装到位,完成构件安装;若未达到要求,即说明构件定位有偏差,需调整直至达到要求位置(见图19)。

图18 定位装置结构Fig.18 Positioning device structure

图19 定位装置工作示意Fig.19 Working for positioning device

3.4 全过程施工模拟计算分析

结构设计采用一次成型状况进行计算分析,但在实际现场安装过程中,结构刚度和支撑点位置不断变化,结构在安装过程中的受力状况与原设计一次成型状态有较大差别,因此需复核结构在实际施工过程中的受力情况。方案采用MIDAS Gen软件进行施工模拟分析,通过理论分析对项目实施进行指导。

1)预起拱 根据施工模拟计算结果指导网架预起拱作业。项目采用深化预起拱+施工预起拱结合的方式进行起拱。深化预起拱即在深化阶段采取预起拱措施,提取结构各节点在恒荷载状态(1.0D)下z向位移值,将其反向叠加在原结构空间z向坐标从而得到起拱后模型,将新模型作为深化设计依据。施工预起拱即在现场拼装过程中,局部角点根据施工模拟结果反向起拱。

2)施工阶段杆件受力分析 项目计算基于全过程施工模拟分析,即施工阶段和使用阶段分析。施工过程是一个动态过程,结构多步成型,成型后结构杆件内力是施工步累加成型的内力和,与原设计一次成型杆件内力有差距,不可避免地会导致部分杆件内力增大或减小,通过计算结果得出施工完成杆件应力比,整个施工过程中的每个步骤受力均需满足安全要求。

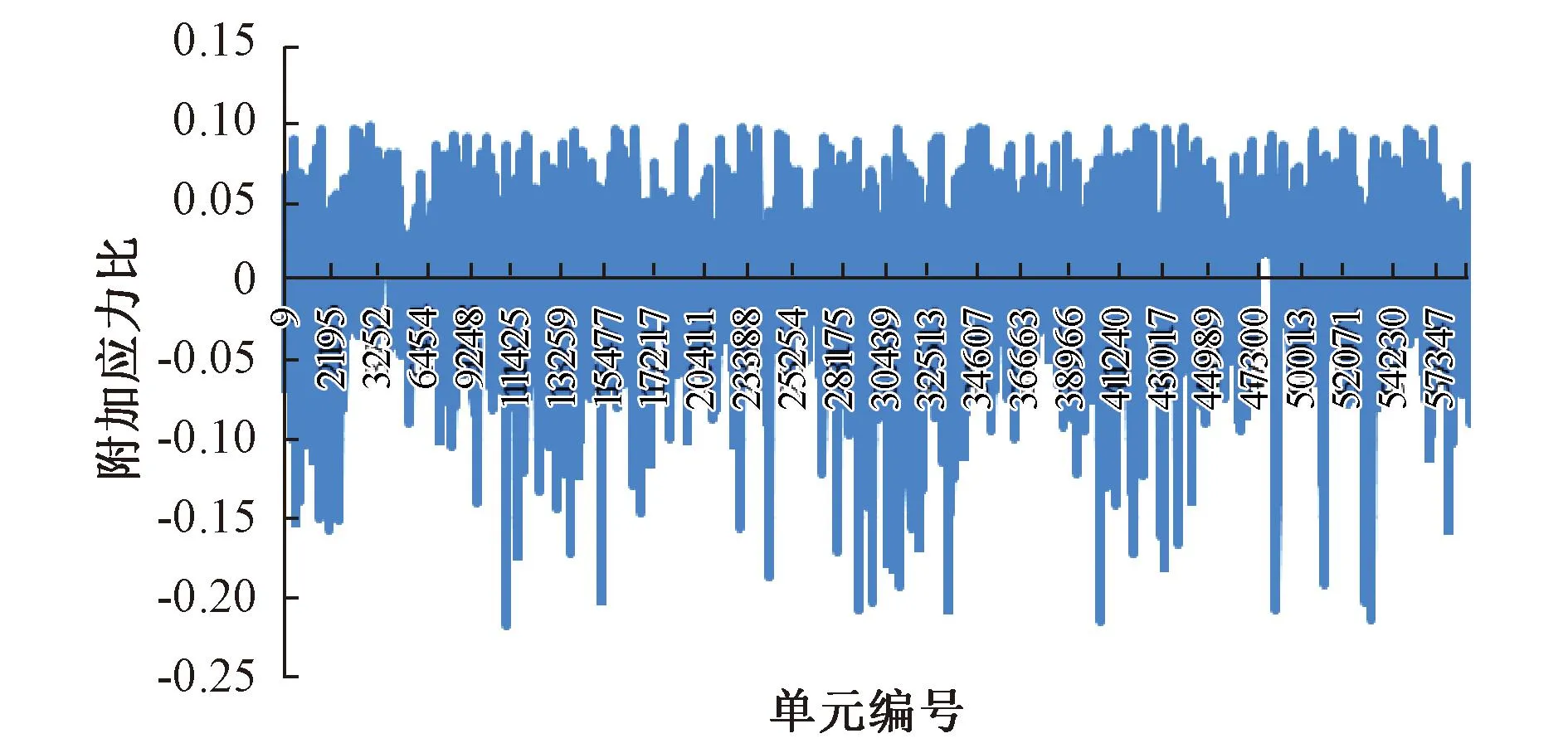

以施工完成应力比为基础,提取结构设计模型在自重荷载下一次成型应力比,两者差值即为附加应力比(见图20),即结构杆件因施工原因额外附加应力比。此部分应力比叠加至原设计杆件应力比,即使用阶段实际应力比,可验算结构在使用阶段中的受力情况。

图20 结构附加应力比Fig.20 Additional stress ratio of the structure

在整个分析过程中,有2类构件需重点关注:①第1类为结构计算附加应力比与结构设计状态应力比之和>1的构件,此类构件使用阶段受力超标,不满足安全要求,采用杆件替换的方式加强;②第2类为结构计算附加应力比与结构设计状态最大应力比之和<1,但施工过程中局部构件因拉压变化导致稳定应力比超限构件,可在施工过程中采用临时加固方式进行加强。项目主要采取角钢外贴方式补强(见图21)。

图21 杆件加固示意Fig.21 Bar reinforcement

3.5 施工健康监测

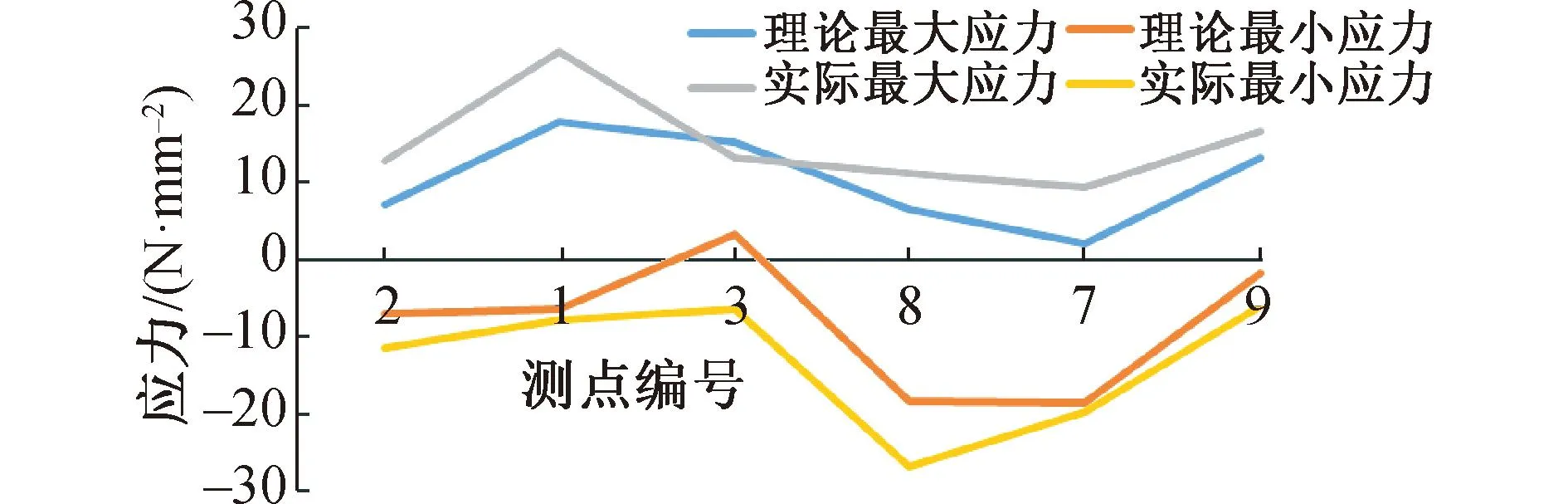

在杆件应力敏感的上弦杆、斜腹杆及下弦杆每个截面布置1个振弦式应变传感器。为保证所测数据全面性,在屋盖关键杆件部位共设置20组监测设备,每组3个,共计60个应变传感器(见图22)。选取其中典型测点,监测数据如图23,24所示。

图22 监测点位布置Fig.22 Layout of monitoring points

图23 /轴处监测数据Fig.23 Monitoring data at axis /

图24 /监测数据Fig.24 Monitoring data at axis /

提取监测点位在施工过程中的监测数据,将其与理论计算数值进行对比(见表4)。由表4可知,监测杆件在实际施工过程中杆件应力与理论计算数据偏差(见图25)均控制在10MPa以内,最大值为9.7MPa。这说明实际施工方案与理论方案吻合,同时也反向验证了施工方案可行性。

表4 典型监测点位应力理论计算及实测数据Table 4 Stress theoretical calculation and measured data of typical monitoring points N·mm-2

图25 监测点数据对比Fig.25 Data comparison of monitoring points

4 结语

本文对西安咸阳国际机场钢屋盖安装方法及施工关键技术进行介绍,其中旋转提升技术、新型提升措施设计技术及倾斜马道定位技术等在项目实施过程中起到了良好作用,降低了施工成本,提高了施工效率。