基于CPFD方法的生物质燃气旋风分离陶瓷膜一体化除尘器仿真

孙瑞豪, 王啸远, 朱跃钊,2, 汪若凡

(1.南京工业大学 机械与动力工程学院,南京 211816; 2.南京工业大学 能源科学与工程学院,南京 211816; 3.南京联能环境科技有限公司,南京 210009)

生物质气化过程会产生大量固体颗粒物和焦油气,若不对粗生物质燃气进行净化,则会造成气化机组的冷凝管堵塞、用气设备损坏等问题,严重影响气化和用气过程的连续性与安全性,并产生污染[1]。

计算颗粒流体力学(CPFD)方法是近年来逐渐兴起的,是专门针对工业级流态化过程及化学反应进行仿真的技术[11]。相比传统通用CFD方法,CPFD方法在颗粒流仿真方面展现出更优的计算效率、收敛性和可靠性。Li等[12]首次将CPFD方法应用于旋风分离器的仿真研究,考察了两级旋风分离器串联时内部流场的特性,并采用响应面法优化了两级旋风分离器的结构。

为缩短生物质燃气的除尘工艺,提高除尘效率,笔者所在课题组提出了一种耦合复合陶瓷膜组的一体化旋风除尘器。本文主要基于实验研究和CPFD模拟方法考察复合陶瓷膜组对旋风除尘器内粉尘分布规律、停留时间以及除尘效率的影响,探讨新型一体化除尘器的应用可行性,并为其设计提供参考。

1 一体化除尘器及实验装置

1.1 一体化除尘器结构

本文中一体化旋风除尘器是在典型拉普尔旋风分离器的基础上进行改造的[13],具体尺寸参数见表1。

表1 旋风除尘器各部分基本参数

图1(a)和图1(b)给出了本文研究的复合陶瓷膜组一体化旋风除尘器的三维结构与二维模型,其与传统旋风除尘器的主要区别在于出口处内置安装了复合陶瓷膜组,用于提高细微颗粒的去除效率。

(a) 三维模型

内置复合陶瓷膜组由9个等距对称布置的不锈钢-陶瓷复合膜板组成,总长度为1 125 mm,其结构见图1(c)。复合陶瓷膜板是由矩形不锈钢薄壳结构上开圆孔阵列,并嵌入圆形陶瓷膜形成的。在实际应用过程中,随着过滤时长的增加,需要利用氮气对陶瓷膜表面进行反吹清洗,反吹结构见图1(d)。

1.2 陶瓷膜流动阻力测试

陶瓷膜的除尘过程分为2个阶段,在过滤初期滤饼没有形成时,对粉尘的截留主要依靠陶瓷膜膜孔的拦截效应,当陶瓷膜表面滤饼层形成后则主要通过滤饼截留过滤[14]。

为获得陶瓷膜在稳态除尘过程中的流动阻力特性,搭建了如图2所示的实验测试装置,装置主要包括流量控制系统、温度控制系统和压力检测系统。测压点安装在进气口、陶瓷膜前与陶瓷膜后。3个测温点安装在加热棒、进气口以及加热圈处。

图2 实验装置图

实验系统中装载陶瓷膜片段的管路外径为22 mm、壁厚1.5 mm。其余管道的外径均为8 mm、壁厚1 mm。分别在陶瓷膜前后留取一定长度作为缓流区,减少进、出口效应的影响。

本文测试的拟用于一体化除尘器的陶瓷膜片通过固态粒子烧结法制成,主要成分为Al2O3和Na2O·Al2O3·6SiO2(钠长石),直径17 mm、厚度1.7 mm、孔隙率为65.56%、平均孔径20 μm、堆积密度为0.98 g/mL、表观密度为2.85 g/mL。测试过程中,采用质量流量计调节进气量,利用温度控制器调节加热棒与加热圈的温度,进而调节吹扫气温度。压力表和压差表分别显示进口压力与过膜前后的压力差。在进口温度为573 K、生物质灰分添加量为0.3 g的条件下,测试体积流量和压力对单个陶瓷膜片过膜压差的影响。本文实验设置的体积流量范围为0.5~1.5 L/min(对应平均流速为1.7~5.3 m/min),滤饼厚度约为4 mm。实验测得的陶瓷膜过膜压降随系统压力和体积流量的变化情况见图3。

图3 过膜压降变化曲线

为了给后续的仿真建模提供数据支撑,对温度为573 K、系统压力为250 Pa(表压)条件下的流速与压降曲线进行二次拟合,得到陶瓷膜过膜压降p与流速v的关系式为

p=220 148v2+40 070v

(1)

拟合曲线相关系数R2=0.999 2,可认为二者相关度较高。

2 数值模拟

2.1 CPFD方法

CPFD数值模拟方法借鉴了多相流质点网格模型(MP-PIC)方法,使颗粒在作为连续介质的同时也被看作离散相。基于CPFD方法开发出的Barracuda软件,采用了特有的颗粒计算方法,将数量巨大的颗粒简化为颗粒团[15],很好地克服了传统欧拉-拉格朗日方法计算颗粒流效率低的问题,在流化床与旋风除尘器的数值模拟中得到了较好的应用。

2.2 数值方程

在CPFD方法中颗粒相利用欧拉法进行处理,气相利用拉格朗日方法进行处理,其方程如下[16]

在气固两相流中:

φp+φg=1

(2)

式中:φp为颗粒相体积分数;φg为气相体积分数。

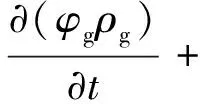

气相质量守恒方程为

(3)

式中:ρg为气相密度,kg/m3;ug为气相速度,m/s。

气相动量守恒方程为

-∇p-F+φgρgg+∇·φgτg

(4)

式中:pg为气相压强,Pa;τg为应力张量,Pa;F为单位体积气固相动量交换率;g为重力加速度,m/s2。

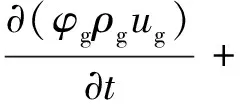

颗粒相动量方程为

(5)

式中:up为颗粒速度,m/s;ρp为颗粒密度,kg/m3;Dp为相间曳力系数;τp为颗粒接触应力。

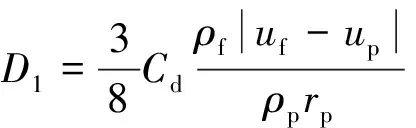

为了覆盖从稀相到致密相的整个颗粒分布范围,本文中曳力模型选用Wen-Yu/Ergun模型。在该模型中,以0.75倍和0.85倍密相堆积体积分数为边界,颗粒浓度较低时对应Wen-Yu模型,颗粒浓度较高时采用Ergun阻力模型,在中间过渡区域采用两种模型的线性组合[17],具体表达式为

(6)

式中:φcp为致密相的体积分数;D1和D2分别为Wen-Yu模型和Ergun模型的系数。

Wen-Yu模型:

(7)

(8)

式中:Cd为单颗粒标准曳力系数;φf为流体体积分数;ρf为流体密度,kg/m3;uf为流体速度,m/s;rp为颗粒半径,m;Re为雷诺数。

Ergun模型:

(9)

惯性阻力系数:

陶瓷膜过滤器对流场的阻力作用,在数学模型上表现为流体动量方程的附加动量源项Si,该附加动量源项由黏性损失项和惯性损失项两部分构成[18],可表示为

(10)

式中:μv/α为黏性损失项;Kρ|v|v/2为惯性损失项;1/α为黏性阻力系数;K为惯性阻力系数;μ为流体动力黏度,kg/(m·s)。

附加动量源项Si与流经阻力区域的压力梯度直接相关。结合式(10)可知,流经陶瓷膜过滤器的惯性阻力损失Δp与流速v之间的关系为

(11)

结合经验式(11)与式(1),设置本文中K为739 993.3。

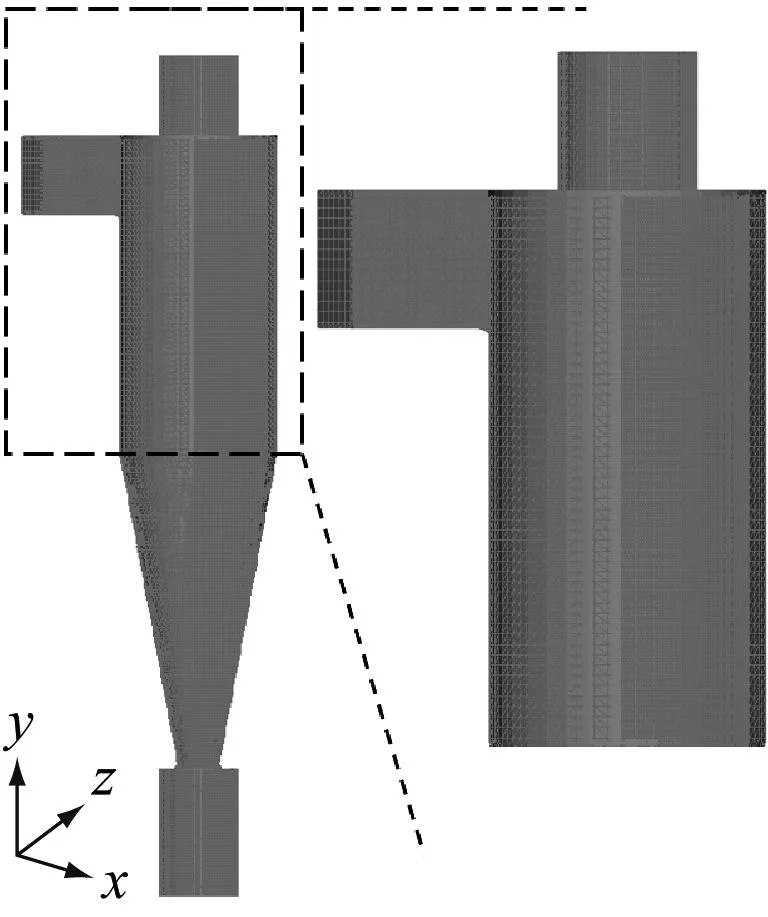

2.3 模型构建与网格划分

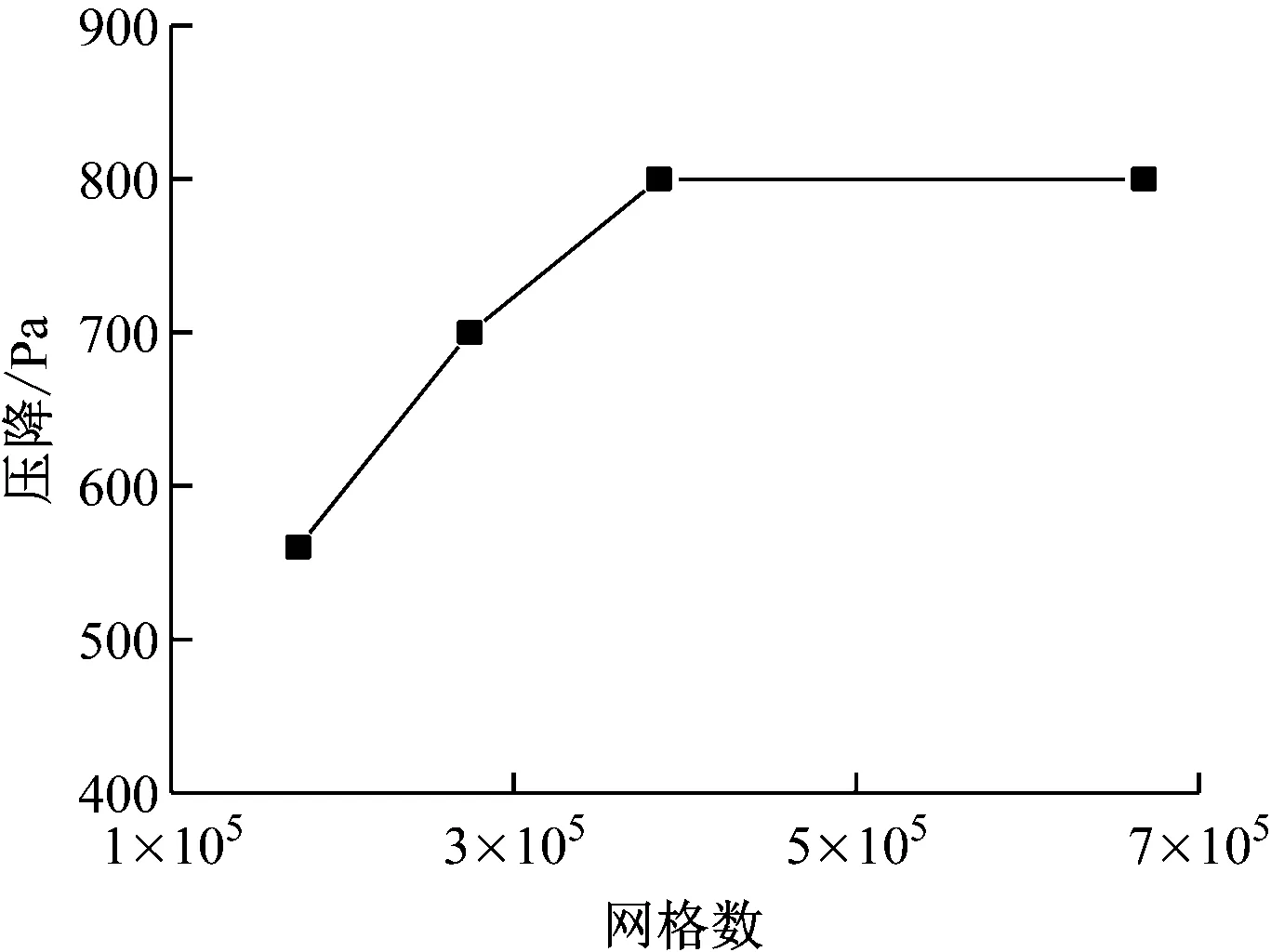

依据上文所述结构参数对一体化除尘器建立全尺寸三维模型。将模型导入Barracuda软件中,采用笛卡尔网格技术进行网格划分[19],对局部网格进行加密,考察了不同网格数量下一体化除尘器的进出口压降,结果如图4所示。经过网格无关性分析,最终选用网格数为384 930的网格结构,以提高计算效率,同时兼顾准确性。

图4 网格无关性验证

2.4 边界条件

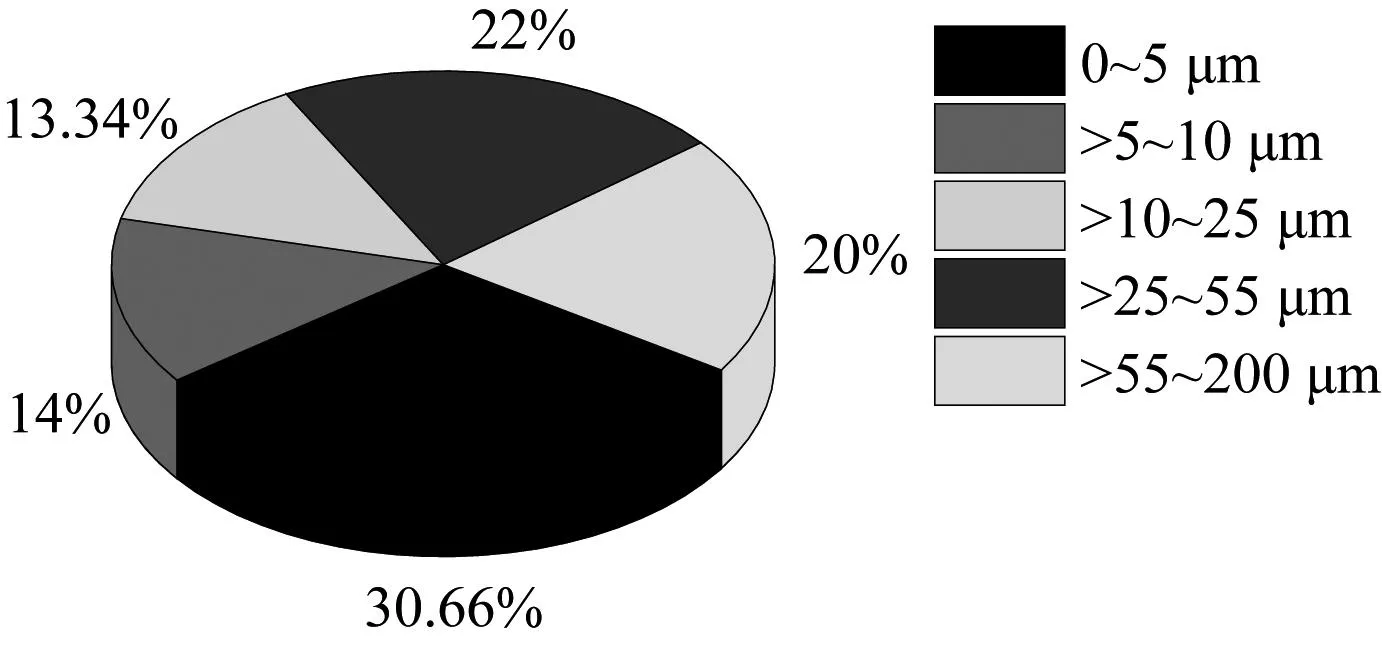

设生物质气化合成气为气相,生物质粉尘颗粒为固相,合成气摩尔质量为26.34 g/mol,粉尘颗粒的摩尔质量为12 g/mol,颗粒入射质量流量为0.002 kg/s,粒度分布如图5所示。

图5 粒度分布图

在模拟过程中,设置切向壁面动量保持系数为0.99,法向壁面动量保持系数为0.3。设定除尘器入口处为速度入口边界,进口温度为573 K,进口气体积流量为7 909 m3/h,模型内部流场初始压力设为101 325 Pa,出口处设为压力出口,出口处压力为101 325 Pa。图6为CPFD模型的网格划分与进出口设置示意图。

(a) 网格划分

2.5 求解策略与稳态验证

本文气相湍流模型采用大涡模拟(LES)方法,求解颗粒采用MP-PIC方法,曳力模型选用Wen-Yu/Ergun模型,CFL是一个收敛条件判定数,CFL的数值越接近1,模拟的精确度越高。迭代过程中需要通过调整时间步长来调控CFL的数值,以减少误差。当时间步长过大时,计算会自动调整CFL的数值,使其维持在0.8~1.5,迭代时间步长设置为0.001 s。模拟一体化除尘器从开始运行至稳态的过程,模拟时长约30 s[16]。

因除尘器的进口固体颗粒物质量流量为恒定值,所以仿真过程运行状态可大致从集尘口处的固体颗粒物质量流量来判断。图7给出了一体化除尘器安装和不安装复合陶瓷膜组2种工况下集尘口处颗粒物质量流量与累计值随时间的变化情况。由图7可知,运行5 s后,无陶瓷膜组工况下集尘室入口的颗粒质量流量趋于稳定的波动状态,累计质量变化曲线的斜率也趋于稳定,表明模拟5 s后除尘器达到稳态运行阶段,而有陶瓷膜组工况下,达到稳态的模拟时长约为20 s。

(a) 有陶瓷膜组

3 结果与讨论

3.1 模型验证

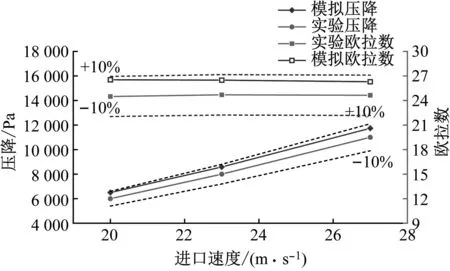

为验证所采用的CPFD建模与求解方法的准确性,基于文献中旋风分离器实验结果进行了验证[12]。根据文献[12]建立了双级旋风分离器模型,将模拟得到的压降和欧拉数Eu与实验值进行对比,其中欧拉数的计算方法如下。

(12)

式中:Δpc为分离器的压降;vi为分离器入口气体速度;ρ为进口气体的密度;ρi为分离器进口气体的密度,kg/m3。

从图8(a)可以看出,模拟所得到的压降和欧拉数与实验值一致性良好。将模拟结果与旋风除尘器压降半经验模型(C-S模型[20])的结果进行了对比验证,如图8(b)所示。由图8(b)可以看出,模拟所得压降与C-S模型下计算所得的压降误差小于5%。由此可知本文针对一体化旋风除尘器采用的建模和求解方法是可靠的。

(a) 实验对比

3.2 颗粒运动与分布特征

图9给出了陶瓷膜组安装前后2种工况下除尘器从启动至稳态运行阶段的固体颗粒物分布模拟结果的对比。从图9可以看出,在2种工况下,随生物质燃气进入旋风除尘器的颗粒物均会沿其筒壁形成外旋流,较大的颗粒在离心力作用下被甩到筒壁上,顺着筒壁滑入集尘室,而较小的颗粒会跟随气旋汇聚到锥体底部,形成内旋流,部分颗粒也会从出口管下方提前进入内旋流。不同的是,存在陶瓷膜组的工况下,旋风除尘器内的气体不会直接从出口管中排出,而是被陶瓷膜组过滤后再逸出。

(a) 无陶瓷膜组

图10对比了稳态运行阶段2种工况下除尘器内颗粒物的粒径分布情况。由图10可知,陶瓷膜组的过滤作用使得出口管内的固体颗粒物数量明显多于不安装陶瓷膜组的工况。此外,由图10可以看出,无陶瓷膜组时粒径较大的粉尘颗粒(粒径>5 μm)大多会落入集尘室内,而出口逸出的颗粒粒径大多在5 μm以下。安装陶瓷膜组后,原本会逸出的小粉尘颗粒(0.1 μm<粒径<5 μm)则大多被陶瓷膜组截留。

(a) 无陶瓷膜组

颗粒与流体间的相互作用、与器壁间产生的接触以及旋流器内复杂的湍流特性等是导致颗粒停留时间不同的主要原因。因而通过分析颗粒在旋风除尘器内的停留时间可以对其分离性能的好坏做出评价[21]。

图11为2种工况下粉尘颗粒的停留时间分布对比图。由图11可以看出,无陶瓷膜组时,颗粒被气流携带逸出除尘器的平均时间为5 s左右,气旋到达集尘室的时间约为3 s,而底部被除尘器所捕集的粉尘颗粒停留时间多在25 s以上。在陶瓷膜组存在的条件下,颗粒的停留时间显著增加,在陶瓷膜组附近,部分粉尘颗粒的停留时间达到了25 s以上,这部分颗粒几乎不能逸出。

(a) 无陶瓷膜组

根据图12(a)的数据,未安装陶瓷膜组时,除尘器出口的粉尘颗粒平均半径分布在0.6~2 μm。安装陶瓷膜组后,出口排放的粉尘颗粒平均半径均小于0.1 μm。这表明陶瓷膜组对细小颗粒具有良好的二次过滤效果。

图12(b)所示为2种不同操作条件下,除尘器出口附近粉尘颗粒的平均停留时间。显然,陶瓷膜组在粉尘截留方面具有显著效果。随着运行时间的增加,粉尘颗粒的平均停留时间逐渐增加,达到25 s以上,而在无陶瓷膜组的情况下,粉尘颗粒的平均停留时间仅为5 s左右。这表明陶瓷膜组在有效捕捉粉尘颗粒方面表现出良好的性能。

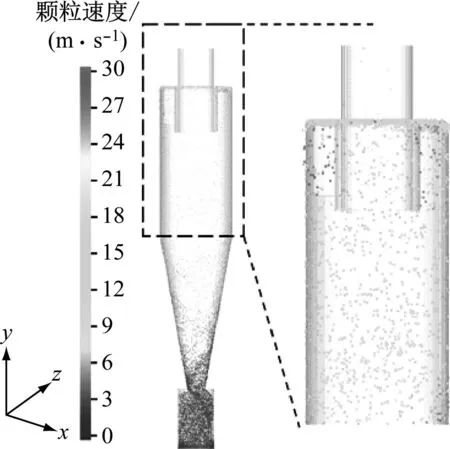

图13为2种不同工况下除尘器内部粉尘颗粒速度分布对比图。由图13可以看出,在除尘器筒体与集尘室区域,2种工况下颗粒速度分布规律具有较高的一致性。筒体部分颗粒速度较大,集尘室区域颗粒速度较小。

(a) 无陶瓷膜组

另一方面,有陶瓷膜组时,锥体与除尘器出口部分颗粒速度明显低于无陶瓷膜组工况下。这是由于存在陶瓷膜组时,含尘气体会受到陶瓷膜组的阻拦,陶瓷膜板表面附近的颗粒速度降低,颗粒被气流携带出除尘器变得更加困难。结合图11可以看出,锥体区域颗粒分布更加密集,且颗粒停留时间较无陶瓷膜工况下更长。较多颗粒的聚集占据了气体空间,阻碍了气体的运动,使得颗粒速度降低,说明添加陶瓷膜组工况下颗粒聚集性能较好,有利于粉尘脱除[22]。

图14给出了2种工况下除尘器出口处粉尘颗粒的速度分布。由图14可以看出,在存在陶瓷膜组的情况下,粉尘颗粒的速度(无论是y方向还是x方向)均低于没有陶瓷膜组的情况。这是由于在进气量相同的情况下,陶瓷膜组减小了排气管内部空间,并对粉尘颗粒进行了二次截留,从而改变了出口段气流速度。

(a) y方向平均速度

3.3 气相速度分布特征

图15给出了2种不同结构的除尘器中气相速度分布情况,包括中心截面(z/2)和2个横截面。速度以矢量形式表示。

由图15可知,在2种结构中靠近壁面附近均存在轴向速度的低速区域,且径向速度分布规律一致。然而,有陶瓷膜组工况下,中心区域的轴向速度更低,横截面上径向速度低的区域增加。这是因为陶瓷膜使粉尘颗粒更难被排除,导致颗粒密集堆积,阻碍气体流动。此外,有陶瓷膜组时,由于陶瓷膜板二次过滤气流,导致附近气流速度下降,排气筒内气流轴向低速区域增多。

图16给出了中心截面上(z/2)沿轴线y方向,2个横截面上(截面A-A、B-B)沿直径z方向的气相速度分布曲线。对比这2条曲线可以观察到在有陶瓷膜组的情况下,在y向,速度峰值约为8 m/s,而在z向,速度峰值约为7 m/s。与无陶瓷膜组情况相比,气相速度存在显著差异。这是因为粉尘颗粒在除尘器内部堆积得更密集,阻碍了气体运动,降低了气体流动速度,导致整体气相速度低于无陶瓷膜组的情况。

(a) 中心截面(z/2)速度分布曲线

此外,由于含尘气体通常会从陶瓷膜板的下半部分逸出,因此在图16(a)中,有陶瓷膜组的情况下,陶瓷膜板的上半区域部分气相速度降至零。

3.4 除尘器压降

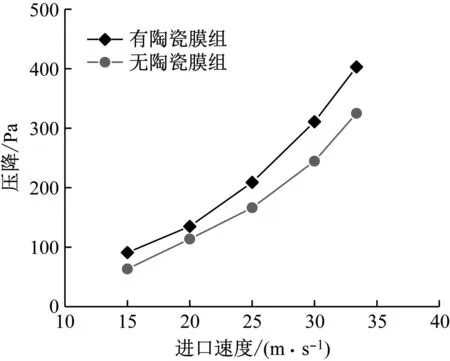

图17为安装和不安装陶瓷膜组2种工况下除尘器整体压降与进口气体积流量的变化关系。由图17可知,压降随进口气体积流量增大而增大。

图17 不同工况下除尘器整体压降对比

在相同进口气体积流量下,对比2种工况,陶瓷膜组存在时除尘器整体压降较无陶瓷膜组时略有升高。这是由于无陶瓷膜组时,进入除尘器的含尘气体经过旋风除尘后,大多从上方的排气孔直接排出,气流路径短,能耗较低。添加陶瓷膜组后,含尘气体会受到陶瓷膜组阻拦进行二次净化,能耗略有上升。进口气体积流量为7 909 m3/h时(对应流速为33.37 m/s),有陶瓷膜组工况下压降为403 Pa,无陶瓷膜组工况下压降为325 Pa,压降增大了78 Pa。

3.5 除尘器气固分离效率

根据稳态阶段除尘器出口处的粉尘颗粒质量累计量可以计算得出其质量流量,进而计算出旋风分离器的除尘效率。由图18可以看出,安装陶瓷膜组过滤器后,旋风除尘器的除尘效率得到提升,较之未安装陶瓷膜组的工况,除尘效率从91.2%提高到99.7%。

图18 除尘器分离效率对比

结合图9可以观察到,在经过旋风除尘处理后,含尘气体在离开除尘器之前会受到陶瓷膜组的拦截。在这个二次过滤过程中,大量粉尘颗粒会被陶瓷膜组捕集,从而显著提升了除尘效率。

4 结论

(1) 安装陶瓷膜组后,旋风除尘器依然能够依靠离心力作用捕集大颗粒粉尘,而大部分原本会逸出的小颗粒粉尘会被陶瓷膜组捕集,捕捉到的粉尘粒径集中在1~5 μm,颗粒的总体停留时间会显著增加,颗粒聚集性能得到优化,整体气相速度略有降低。

(2) 安装陶瓷膜组后,旋风分离器对含尘生物质燃气的除尘效率从91.2%提高到99.7%,但整体压降增大了78 Pa。

(3) 在实际应用中,一体化除尘器中复合陶瓷膜组上的滤饼层厚度会随着时间的推移逐渐增加。因此,为了避免滤饼层的堵塞,需要定期进行氮气反吹清洗操作。

(4) 所提出的耦合陶瓷膜组的一体化旋风除尘器具有可行性,但进一步的应用还须综合考察其经济性和操作性。