CuFe2O4氧载体与小麦秆-煤化学链共气化研究

林德顺, 丁 宁, 李炜光, 王保文

(1.华北水利水电大学 能源与动力工程学院,郑州 450045;2.河北建投储能技术有限公司,石家庄 050001)

“双碳”目标是中国当前能源生产的主要指导方针。据报道,2021年,世界范围能源生产所排放的CO2量增长了5.9%,达到33.9 Gt。生物质鉴于其资源丰富、绿色可再生及碳负排放性等优点,近年来备受关注[1],但其资源分散、能量密度低、含水量高且热值偏低,限制了生物质能的广泛利用。同时,煤作为我国主要的能源资源,储量相对充裕但不可再生,其碳含量高、能源生产中CO2排放量大且污染严重。因此,生物质资源与煤掺混利用,发展新型热转化技术,对实现含碳资源的清洁高效利用和绿色转化非常重要。

化学链气化(CLG)技术通过高性能氧载体中氧的传递和利用,实现含碳燃料高效转化,具有显著的特点和优势,不仅资源利用率高、环境污染低,而且经济效益显著。生物质中富含碱性或碱土金属,且具有较高含量的挥发分,在煤与生物质共热化学转化时,有助于催化和促进生物质和煤等化石燃料之间的交互作用[2-5],提高生物质和煤之间热转化利用的协同效应,在降低碳排放的同时提高含碳资源的热转化率,改进合成气的品质,减少SOx、NOx等有害物质排放,同时避免对化石燃料的过度依赖。Song等[6]对煤和生物质共气化过程中钾的迁移途径进行了定性和定量研究,结果表明:生物质中的碱金属在共气化过程中对煤的气化反应起到催化作用。Ünlü等[7]通过对烘焙预处理的生物质和煤共气化研究发现,生物质的加入对煤气化过程中冷煤气效率、合成气品质和碳转化率都有促进作用。

当进一步加入氧载体时,在煤与生物质CLG过程中,合成气的品质和产量不仅仅取决于生物质与煤的气化反应协同性,氧载体与上述含碳混合燃料之间的交互及综合作用也非常重要。在CLG过程中,载氧体(OCs)不仅是热与氧的载体,而且高的反应活性及良好的选择性对于混合燃料的碳转化效率、合成气的纯度和品质也非常关键。诸多Fe2O3、CuO、Mn3O4、NiO、CeO2、CaSO4等氧载体已被广泛研究[8-11]。其中,Fe2O3基氧载体价格低廉、环境友好,具有较高抗磨损性、低烧结风险,但反应活性低;CuO基氧载体具有良好的氧传递能力和较高的反应活性,与含碳燃料的反应为释热反应,但还原产物易于团聚和烧结。鉴于Fe2O3及CuO单一氧化物氧载体的上述优缺点,Niu等[12]对锯末与CuO-Fe2O3混合氧载体CLG反应特性的研究显示,CuO-Fe2O3混合氧载体有助于锯末CLG时气化产物产量的提高及焦油的去除。Chen等[13]研究发现CuFe2O4复合氧载体对于生物质热解焦、热解气和焦油CLG均具有良好的反应活性。An等[14]发现CuFe2O4作为氧载体用于煤CLG具有更高的气化速率和碳转化率。Meng等[15]利用Cu-Fe氧载体进行准东煤的CLG实验,发现Cu的添加有利于产氢率的提升。但是,目前以CuFe2O4作为复合氧载体,用于生物质-煤化学链共气化的研究还非常欠缺。

对CuFe2O4复合氧载体煤化学链燃烧的研究发现,CuFe2O4复合氧载体不仅可以直接分解释放O2,还可以进一步传递其中残余晶格氧,具有突出的反应活性和应用前景[16-17]。同时,小麦秆作为典型的农业废弃资源,产量巨大;印尼褐煤作为典型煤炭,挥发分含量高、反应活性强,且灰分、硫和氮含量低[18]。因此,笔者进一步自制高性能CuFe2O4复合氧载体;同时,将小麦秆与印尼褐煤掺混利用,在定制固定床反应器中,对混合燃料的化学链共气化特性加以系统研究,并以合成气总产量、碳转化率、冷煤气效率等作为评价指标,定量评估了小麦秆和煤不同掺混比、气化温度、氧载体过量系数和水蒸气输入量这4个关键运行参数的影响,确定了最优的运行条件,从而促进煤和生物质协同气化、高效转化,并产生高品质气体燃料,实现煤等高含碳燃料的高效绿色转化及碳的零排放甚至负排放。

1 实验部分

1.1 原料及氧载体制备

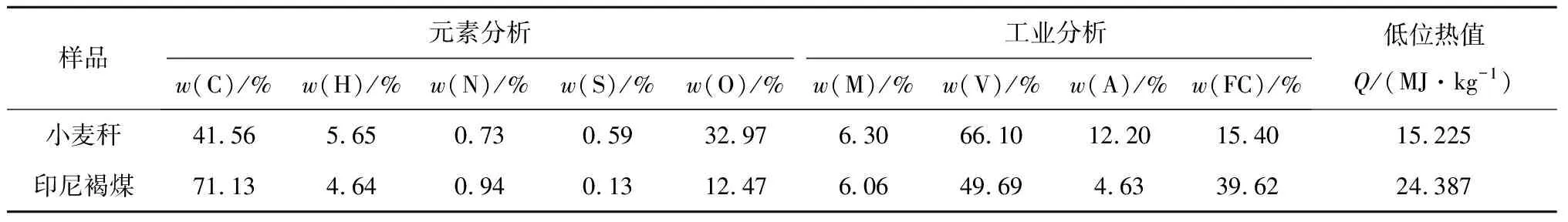

实验所用煤种为印尼褐煤,小麦秆来自我国山东临沂地区。实验前先将收集到的褐煤与小麦秆样品置于鼓风干燥箱中,在105 ℃下干燥12 h,进一步研磨筛分后,选取105~300 μm的样品用于后续实验研究,筛分后的褐煤、小麦秆元素和工业分析见表1。小麦秆挥发分质量分数高达66.1%,远高于印尼褐煤(质量分数为49.69%),而印尼煤中固定碳含量则更高,是小麦秆的2倍以上,热值比小麦秆的高得多。

表1 小麦秆及印尼褐煤的元素分析和工业分析

高性能CuFe2O4复合氧载体采用溶胶-凝胶燃烧合成法制备。称取定量的Cu(NO3)2·3H2O、Fe(NO3)3·9H2O、尿素(CON2H4)、聚乙烯醇(PVA)和去离子水作为前置物,混合搅拌制备湿凝胶,分阶段干燥并点火处理后,经过高温煅烧处理和研磨筛分,具体制备工艺参考文献[17]。所制备氧载体及其后续参与含碳混合燃料CLG后固相产物的物相组成,通过X射线衍射(XRD)加以识别;微观形貌特征采用场发射扫描电镜(FSEM)进行分析,氧载体组分分布通过联用的X射线能谱仪(EDX)进行测试。

1.2 固定床实验

CLG实验装置如图1所示,固定床反应器为耐高温定制石英管,包括预热段和反应器段,总长2 000 mm、内径50 mm。此外,还包括供气单元、蒸汽产生装置、在线气体分析仪、数据收集单元和数据处理单元共5个部分。

图1 固定床示意图

实验前,先连接固定床实验装置各单元并做好气密性检查;打开在线气体分析仪及气体控制单元,以N2作为载气,体积流量设定为500 mL/min,吹扫反应器内残余空气直至在线气体分析仪各气体含量示数为0,确保排尽实验装置内残留空气;再以10 K/min升温速率将固定床加热,鉴于褐煤及生物质水分含量通常都较高(见表1),即使空气干燥后,水分质量分数还是达到了6%,因此前方加热炉起到预热干燥的作用,降低水蒸气对反应时温度的影响,当温度加热至设定反应温度并稳定5 min后,打开蠕动泵调节去离子水通入量,确保通过蒸汽发生器向固定床反应器中通入定量水蒸气;然后,准确称量0.5 g不同质量掺混比的小麦秆与褐煤混合燃料,基于质量平衡法[19],加入定量的CuFe2O4复合氧载体,以满足氧载体过量系数需求。将准确称取的氧载体、小麦秆、褐煤三者在玛瑙研钵中充分混合均匀后,装入瓷舟内,再打开固定床反应器尾部阀门,使用推杆将瓷舟快速推入反应器内合适位置,并立即关闭尾部阀门。最后,通过在线气体分析仪记录小麦秆-褐煤混合燃料CLG时各类气体产物数据并导入电脑进行后续处理。为确保测试数据的准确性和重复性,通过气体流量和混合燃料质量的调控,尽量减小反应时热质传递阻力的影响;而在实验数据收集时,在每个反应条件下至少重复2次实验,并取平均值。最后,化学链共气化反应完成后,停止供应水蒸气并引入体积流量为500 mL/min的N2,待固相产物充分冷却后,快速收集、妥善保存,便于后续固相产物的XRD及FSEM-EDX分析。

1.3 氧载体性能评价

小麦秆、褐煤混合燃料CLG时主要气体产物为CO、CO2、CH4、H2,采用如下参数对该混合燃料在CuFe2O4氧载体作用下的化学链共气化性能以及不同运行因素的影响加以定量评估。

首先,各气相组分的产气量为

(1)

式中:Yi为气相组分i的产气量,mmol/g;Vsyn为气体产物总体积,L;m0为原料的质量,g;φi为气相组分i的实测体积分数,%。

合成气的低位热值为

qLHV=12.64φCO+35.88φCH4+10.82φH2

(2)

式中:qLHV为合成气的低位热值,MJ/m3;φCO、φCH4、φH2分别为合成气中CO、CH4、H2的体积分数,%。

冷煤气效率ηCGE为单位质量原料产生的合成气低位热值qLHV,syn与单位原料低位热值qLHV,feedstock的比值,具体如下:

ηCGE=(qLHV,syn×Ysyn)/qLHV,feedstock

(3)

式中:Ysyn为合成气H2和CO产量。

而生物质-煤混合燃料化学链共气化过程中,碳转化率ηC为

ηC=12×Ysyn×∑φi/(22.4×wad×298/273)

(4)

式中:wad为混合燃料的含碳质量分数,%。

最后,所生成合成气的选择性Ssyn及氢碳比RH2/CO则分别计算如下:

(5)

(6)

式中:VCO、VH2分别为气体产物CO、H2的体积,L。

2 分析与讨论

2.1 自制CuFe2O4复合氧载体表征

首先,采用X射线衍射仪对自制CuFe2O4复合氧载体物相组成加以研究,具体如图2所示。由图2可以看出:CuFe2O4衍射特征峰强度高,晶相较为纯净;另外,由于氧载体制备过程中Cu、Fe组分的偏析,还存在微量的离散相CuO和Fe2O3。

图2 自制氧载体XRD谱图

采用FSEM-EDX对自制CuFe2O4氧载体形貌特征及组分分布加以研究,结果如图3所示。由图3可以看出:溶胶-凝胶燃烧合成法制备的CuFe2O4复合氧载体,由于点火处理时气相产物的大量释放,孔隙结构丰富,而湿化学制备过程中不同组分充分混合,Cu、Fe、O元素分布均匀。

(a) FSEM图像

2.2 气化温度的影响

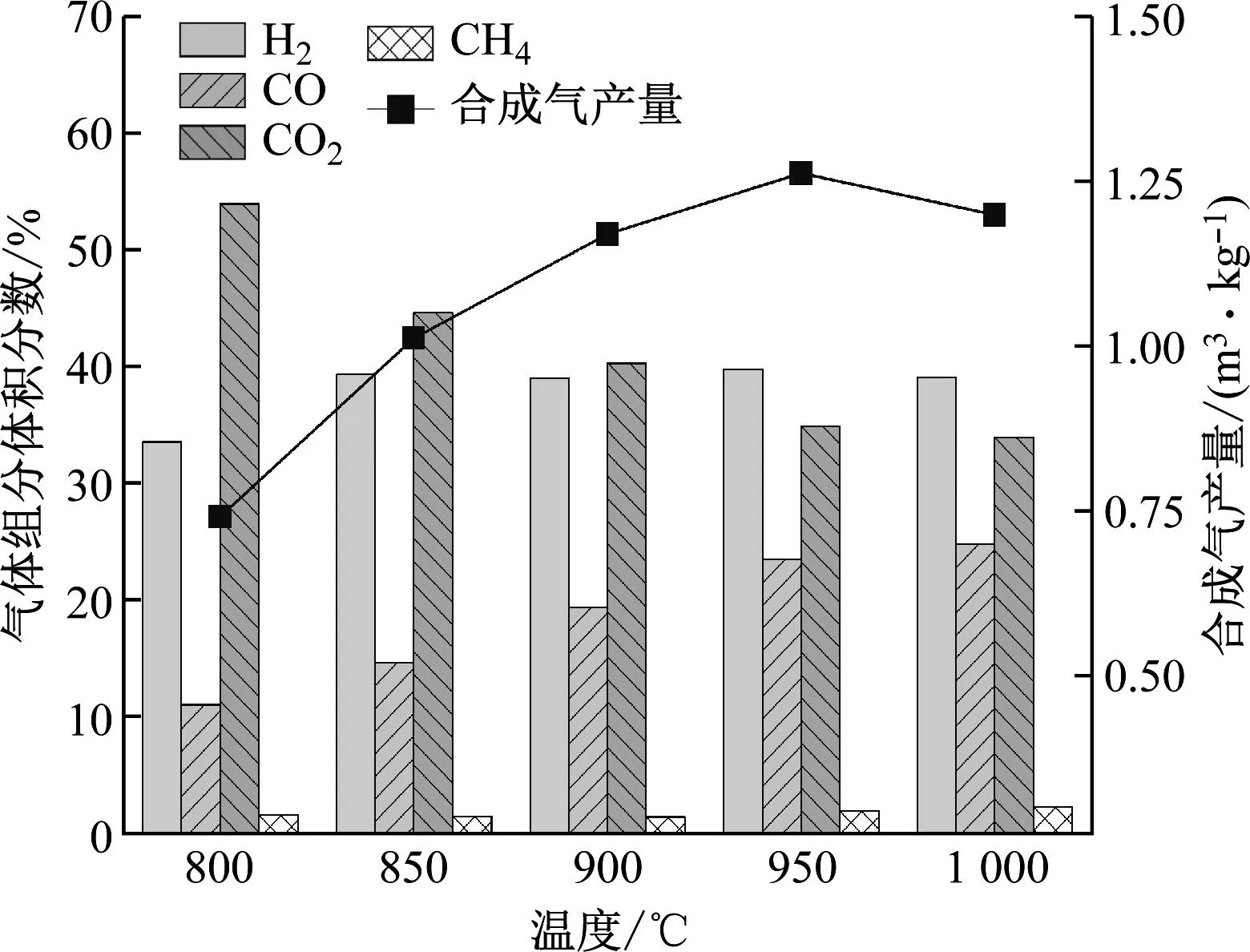

反应温度是CLG中一个重要的影响因素。CuFe2O4氧载体作用下小麦秆-褐煤化学链共气化实验时,为研究气化温度的影响,反应温度设定为800 ℃、850 ℃、900 ℃、950 ℃、1 000 ℃,褐煤与小麦秆质量比为1∶1,总质量为0.5 g,而实验中水蒸气通入体积流量为0.125 mL/min,氧载体过量系数为0.2。温度对CLG的影响如图4所示。

(a) 气体产物分布

由图4(a)可知,小麦秆-褐煤混合燃料在CuFe2O4复合氧载体作用下,不同温度CLG下主要形成CO、H2、CO2和CH4气体。随着气化温度的升高,促进了混合燃料的热解(式(7))、增加了氧载体中氧的传递及对残焦的氧化(式(9)~式(10))、焦和碳的气化(式(11)~式(13))以及CH4的重整反应(式(18)~式(19)),使得CO含量快速增加,CO的体积分数由800 ℃时10.96%提高至1 000 ℃时24.77%,提升明显;而H2产量在整个温度区间较为稳定,主要源于H2体积分数的变化是多个反应相互协同、综合作用和竞争的结果,对于式(12)、式(18)~式(19),温度的升高有利于H2产量的增加,而氧载体深度还原形成的FeO及Fe对H2O的催化裂解(式(14)~式(15))及水煤气反应(式(16))均为放热反应,升高温度,化学平衡逆向移动,导致H2产量减小;同时,还存在一些消耗H2的反应(如式(17)等)。在950 ℃时,H2体积分数稍有增加,达到峰值,为39.75%,而当气化温度进一步增加时,H2的体积分数呈现下降趋势。随着温度的升高,CO2的含量逐渐降低,并在950 ℃时保持稳定;CH4的含量远小于CO、H2和CO2,随着气化温度的增高略有增加,这可能是由于CLG所产生的CH4量(式(7)、式(17))大于其自身参与的重整(式(18)~式(19))、裂解(式(20))和还原(式(21)~式(22))反应所消耗的量。

(CO、H2、CO2、CH4、CnHm)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

(18)

(19)

(20)

(21)

(22)

基于图4(a)中混合燃料CLG时不同气化温度下各气相产物的分布,进一步计算冷煤气效率、碳转化率、合成气选择性和氢碳比。由图4(b)可知,随着温度的升高及CO含量的大幅提高,氢碳比由800 ℃的2.99下降到1 000 ℃的1.58,而碳转化率、合成气选择性均呈现上升趋势。然而,在950 ℃之后,碳转化率及合成气选择性的增速变缓,氧载体在高温分解释放出O2后(式(8))继续传递固相产物中残余的晶格氧(式(9)~式(10)、式(21)~式(22)等)并加以充分利用,整个化学链共气化反应体系基本达到热力学平衡;而气化温度的进一步增加会造成合成气产量的下降,还会导致氧载体团聚、烧结失活,反应性能和循环稳定性都快速衰减。因此,CuFe2O4氧载体与小麦秆-褐煤共气化反应的最佳温度为950 ℃。

CuFe2O4复合氧载体与小麦秆-褐煤在950 ℃化学链共气化后固相产物的FSEM-EDX图像如图5所示。由图5可知:反应后的氧载体相对于新鲜氧载体氧含量急剧下降,表面发生晶粒熔融烧结,孔隙结构堵塞封闭。因此,随着气化反应温度的提高,氧载体在高温条件下深度还原,尖晶石结构充分瓦解。此外,小麦秆-褐煤反应后形成的灰分也会与氧载体混合[20],占据氧载体界面孔隙,阻挡小麦秆-褐煤混合燃料气相产物通过孔隙向氧载体内部的传递并与氧载体充分反应,降低氧载体反应活性及气化反应的速率。

(a) FSEM图像

2.3 水蒸气通入量的影响

水蒸气的加入可以与燃料热解产生的碳氢化合物、焦炭及还原后的氧载体发生重整反应(式(12)~式(16)、式(18)),从而提高气体产物中的H2含量,是CLG制备合成气中的气化剂及氧化剂。在反应温度为950 ℃、氧载体过量系数为0.2、小麦秆与褐煤的质量比为1∶1、总质量为0.5 g条件下,系统研究了不同水蒸气加入体积流量(0.05~0.15 mL/min)对小麦秆-褐煤CLG的影响,结果如图6所示。

(a) 气体产物分布

由图6(a)可见,水蒸气通入量的增加对产物气中H2产量的影响最为显著,水蒸气通入量的增加推动了焦和碳的气化(式(12)~式(13))及水煤气反应(式(16))正向进行,H2的体积分数由29.39%提升至39.98%,CO产量逐渐下降,而CO2产量逐渐上升,在水蒸气通入体积流量为0.125 mL/min时,合成气产量达到峰值,为1.262 m3/kg;CH4体积分数几乎没有变化,这说明水蒸气在气化过程中对CH4的选择性不高。

随着水蒸气通入量的增加,更多焦炭转化为以CO和H2为主的可燃气体。由图6(b)可知,合成气的选择性由0.05 mL/min时的59.56%提升至0.125 mL/min时的63.21%;H2产量的提高和CO产量的下降导致氢碳比由0.97上升至1.82。当水蒸气通入体积流量为0.125 mL/min时,冷煤气效率趋向峰值,达到79.9%。但是,水蒸气通入量过高不仅不能加快气化反应,反而会降低反应器内的温度,引起气化反应速率降低,导致碳转化率下降。同时,反应器内气体的整体流速加快,导致燃料热解产生的合成气被携带流出,不能与氧载体充分接触反应,影响氧载体自身氧的传递及有效利用,抑制合成气的生成。综上所述,水蒸气通入体积流量为0.125 mL/min时,氧载体气化效果最好。

2.4 氧载体过量系数的影响

氧载体过量系数是CLG过程的一个重要参数,合适的氧载体过量系数有利于小麦秆-褐煤化学链共气化时合成气的制备。当CuFe2O4氧载体过量系数取0.1~0.5,温度为950 ℃,其他条件同2.2节时,氧载体过量系数对CLG的影响如图7所示。

(a) 气体产物分布

随着氧载体过量系数的增加,氧载体携带的氧量逐渐增多,充足的晶格氧传递使反应向化学链燃烧方向进行,混合燃料中的碳与晶格氧反应更趋向于生成CO2并使碳转化率呈现上升趋势,CO2的体积分数从氧载体过量系数为0.1时的32.56%增加到氧载体过量系数为0.5时的47.66%;相应CO、CH4的体积分数逐渐降低,H2的体积分数与合成气的产量呈现先升高后降低的趋势,在氧载体过量系数为0.2时,H2的体积分数及合成气产量达到峰值。因此,小麦秆-褐煤化学链共气化制备合成气时,氧载体过量系数取0.2为佳。当氧载体过量系数进一步增加时,H2、CO、CH4与过量氧载体中的氧充分反应生成CO2和H2O。

(23)

(24)

(25)

2.5 小麦秆-褐煤掺混比的影响

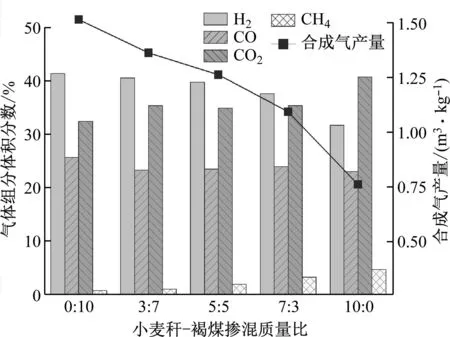

小麦秆-褐煤掺混比对碳转化率、氢碳比及冷煤气效率影响也很显著。综上,气化温度为950 ℃、水蒸气体积流量为0.125 mL/min和氧载体过量系数为0.2时,可获得较高质量的合成气。通过实验进一步研究小麦秆-褐煤不同掺混比对CLG过程反应特性的影响,结果如图8所示。实验过程中使用小麦秆和褐煤混合燃料共0.5 g,二者掺混质量比分别为0∶10、3∶7、5∶5、7∶3和10∶0。

(a) 气体产物分布

由图8(a)可知,随着小麦秆含量的增加,混合燃料中碳含量逐渐减少,H2和CO的体积分数相应减小,合成气产量逐渐降低,由1.51 m3/kg降低到0.76 m3/kg,CO2、CH4的体积分数逐渐增加。

由图8(b)可知,小麦秆单独CLG时碳转化率及冷煤气效率分别为70.7%和72.8%,褐煤单独CLG时碳转化率及冷煤气效率分别为85.8%和73.4%,而当小麦秆、褐煤进行掺混后,混合燃料的碳转化率及冷煤气效率都大于单一燃料,尤其是小麦秆和褐煤掺混质量比为1∶1时,碳转化率及冷煤气效率达到峰值,充分显示了小麦秆和褐煤掺混后化学链共气化时,鉴于生物质中富含的碱及碱土金属组分对后续煤的热转化的催化作用以及生物质热解时形成的OH和H自由基促进了煤的分解,从而实现了二者化学链共气化时的协同性,促进了混合燃料中碳的转化、冷煤气效率的增加及合成气品质的调控[21-24]。

3 结论

(1) 气化温度对于小麦秆-褐煤化学链共气化具有显著的影响。气化温度的提高促进H2、CO的产量及合成气选择性,但过高的温度不利于合成气的制备还会导致氧载体发生团聚和烧结,因此气化温度以950 ℃为佳。

(2) 作为CLG过程的气化剂及额外的氧化剂,水蒸气的加入可以有效改善合成气的品质,提高合成气中H2含量及氢碳比,因此最优水蒸气通入体积流量为0.125 mL/min。

(3) 氧载体加入过量时,小麦秆-褐煤将由CLG转化为化学链燃烧,导致更多CO2和水蒸气的形成。因此,从CLG产物品质及经济性考虑,CuFe2O4氧载体过量系数为0.2时,制备合成气效果最佳。

(4) 为了实现小麦秆和褐煤化学链共气化的协同性,促进褐煤的有效利用和高效转化,小麦秆-褐煤掺混质量比为1∶1最佳。