基于模糊数学感官评价法优化杂粮代餐粉配方

周玉蓉,姚轶俊,王博,王立峰*

(1.哈尔滨商业大学食品工程学院,黑龙江哈尔滨 150028;2.南京财经大学食品科学与工程学院,江苏南京 210023)

青稞和荞麦在我国传统饮食文化中占据了重要地位,其富含的生物活性物质已被证明对人体具有降血糖、降血脂、抗氧化损伤等作用[1-3]。但由于杂粮具有口感粗糙、难以烹煮等缺点,给杂粮相关产品的商业化带来一定困难,这也造成了杂粮资源的浪费。尽管我国杂粮产品种类多,但多数加工产业是以豆类、米面制品的加工为主,属于初级加工。相比于其他农业较发达的国家,我国针对杂粮的深层次加工占比不到杂粮生产总值的10%[4],亟需对杂粮资源进行深层次利用。近年来,随着超微粉碎技术在淀粉改性方面的应用初见成效,将超微粉碎技术应用于粮食作物的研究也越来越多,已有研究表明经超微粉碎技术处理后的小麦超微粉[5]、大米超微粉[6]、大麦超微粉[7]、黑麦超微粉[7]及脱脂大豆超微粉[8]等溶解性增加、糊化温度减小、持水性和持油性增加,超微粉碎技术对淀粉类食品的感官特性和加工特性具有显著的改善作用。此外也有研究表明超微粉碎可显著提高谷物中生物活性组分含量,更有利于人体的吸收利用[9]。

代餐食品是指能够快速、便捷地为人体提供各种必要的营养物质,使其能完全取代或部分取代正餐的食品。Heymsfield 等[10]研究了不同添加物对代餐粉营养结构的优化,结果表明经过适当的复配,代餐粉产品可以满足正常人膳食营养需求,且能够有效地降低体重,改善肥胖引起的相关疾病。另有研究表明,高膳食纤维、低热量的代餐粉不仅能够控制食欲,还具有调节血脂、血糖、改善消化系统功能的作用[11]。

目前代餐食品主要有代餐粉、代餐粥、代餐棒和代餐奶昔等,其中代餐粉主要以杂粮代餐粉为主。但由于其口感欠佳、质地粗糙且不易冲调,市售的大多数杂粮代餐粉添加了较大比例的主粮,使代餐粉的整体冲调性、组织形态和风味得到改善[12]。然而,这导致杂粮代餐粉中杂粮含量降低,影响产品的营养价值和功能价值。鉴于此,在满足其营养需求的前提下,通过优化烘焙条件、主辅料配方并添加稳定剂,创制一款无主粮添加的复配杂粮代餐粉,已成为当下研究的热点。

本试验以青稞、荞麦为主要原料,辅以脱脂奶粉、白砂糖、稳定剂,利用模糊数学感官评价法对杂粮代餐粉进行感官评价,结合单因素试验、正交试验筛选,确定最佳杂粮代餐粉配方,并与市售3 种代餐粉的营养成分进行对比,以期开发一款具有淀粉、脂肪含量较低、膳食纤维含量较高特点的杂粮代餐粉,为杂粮相关产品开发与资源利用提供思路。

1 材料与方法

1.1 材料与试剂

青稞:产自青海西宁;荞麦:产自山西大同;白砂糖、脱脂奶粉(均为食品级)、A、B、C 3 种杂粮代餐粉(主要成分为红豆、薏米、大豆、山药等):市售;海藻酸钠、黄原胶、瓜尔豆胶、羧甲基纤维素(carboxymethyl cellulose,CMC)(均为优级纯)、α-淀粉酶(250 000 U/mL)、蛋白酶(5 U/mg)、淀粉葡萄糖苷酶(260 U/mL):美国Sigma 公司;盐酸、氢氧化钠、硫酸、硫酸铜、硫酸钾、硫代硫酸钠、硼酸、乙酸铅、石油醚、无水乙醚、无水乙醇、甲基红、丙酮、重铬酸钾、氨丁三醇[tris(hydroxymethyl)aminomethane,TRIS]、吗啉乙磺酸(2-morpholinoethanesulfonic acid,MES)、冰乙酸(均为分析纯):国药集团化学试剂有限公司。

1.2 设备与仪器

MG38CB 电烤箱:广东美的厨房电器制造有限公司;CT293 锤式旋风磨:丹麦福斯FOSS 分析仪器有限公司;J-50 气流式粉碎机:意大利Tecnologia Meccanica公司;101-34S 电热鼓风干燥箱:上海苏进仪器设备厂;84-1 磁力搅拌器:上海梅颖浦仪器仪表制造有限公司;HWCL-3 恒温水浴锅:郑州长城科工贸有限公司;TGL16M 高速冷冻离心机:长沙湘智离心机仪器有限公司;SpectraMax M2e 多功能酶标仪:美国Molecular Devices 公司;TecMaster RVA 快速黏度分析仪:瑞典Perten 公司。

1.3 方法

1.3.1 复配杂粮代餐粉制作工艺流程

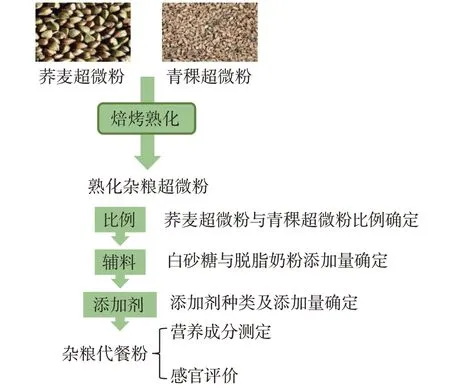

根据前期研究结果[13],由于青稞超微粉与荞麦粉具有优于其他杂粮超微粉的功能特性,因此选择青稞超微粉与荞麦超微粉作为杂粮代餐粉的原料。杂粮代餐粉的配方优化工艺流程图如图1所示。

图1 杂粮代餐粉配方优化工艺流程Fig.1 Formulation optimization process of multigrain meal replacement powder

1.3.2 杂粮超微粉的制备

将青稞、荞麦置于锤式旋风磨中粉碎,收集得到的粗粉,将青稞粗粉、荞麦粗粉置于60 ℃电热鼓风干燥箱中干燥至水分低于5%备用。空压泵的气流温度调节至4 ℃,打开气流式粉碎机,环流气压调至1.2 MPa,文丘里喷嘴气压调节至1.0 MPa,进样器螺杆转速调至140 r/min 并保证青稞、荞麦粗粉的粉碎时间相同,制得青稞超微粉与荞麦超微粉,储存在-20 ℃冰箱。

1.3.3 杂粮超微粉糊化度的测定

根据文献[14]的方法并稍作修改,分别准确称取1.00 g 青稞超微粉和荞麦超微粉,加入30 mL 沸水并快速搅拌3 min 后,加入20 mL 蒸馏水,并标记为P1;再次分别准确称取1.00 g 青稞超微粉和荞麦超微粉,加入50 mL 蒸馏水,并标记为P2;另取三角瓶加入50 mL 蒸馏水,标记为B。其中,P1为试验组,P2为对照组,B 为空白组。向P1、P2、B 中分别加入1 mL 1%α-淀粉酶溶液后,置于60 ℃恒温水浴锅中振荡水浴1 h,加入3 mL 1 mol/L 稀盐酸溶液使酶失活,将溶液定容至100 mL 后待测。取3 组待测溶液各10 mL,加入1 mol/L NaOH 溶液至溶液pH 值>7.0 后,加入5 mL 1 mol/L 碘液后避光静置反应10 min。加入1 mL 25%的硫酸溶液,并用0.1 mol/L 的硫代硫酸钠溶液滴定至蓝色变浅后,加入淀粉指示剂,滴定至蓝色完全消失,且保持5 min 不变色。记录P1、P2、B 消耗硫代硫酸钠溶液的体积。按下式计算样品糊化度(D,%)。

式中:VB为滴定空白组B 消耗的硫代硫酸钠溶液的体积,mL;V1为滴定试验组P1消耗的硫代硫酸钠溶液的体积,mL;V2为滴定对照组P2消耗的硫代硫酸钠溶液的体积,mL。

1.3.4 模糊数学感官评价法优化杂粮代餐粉配方

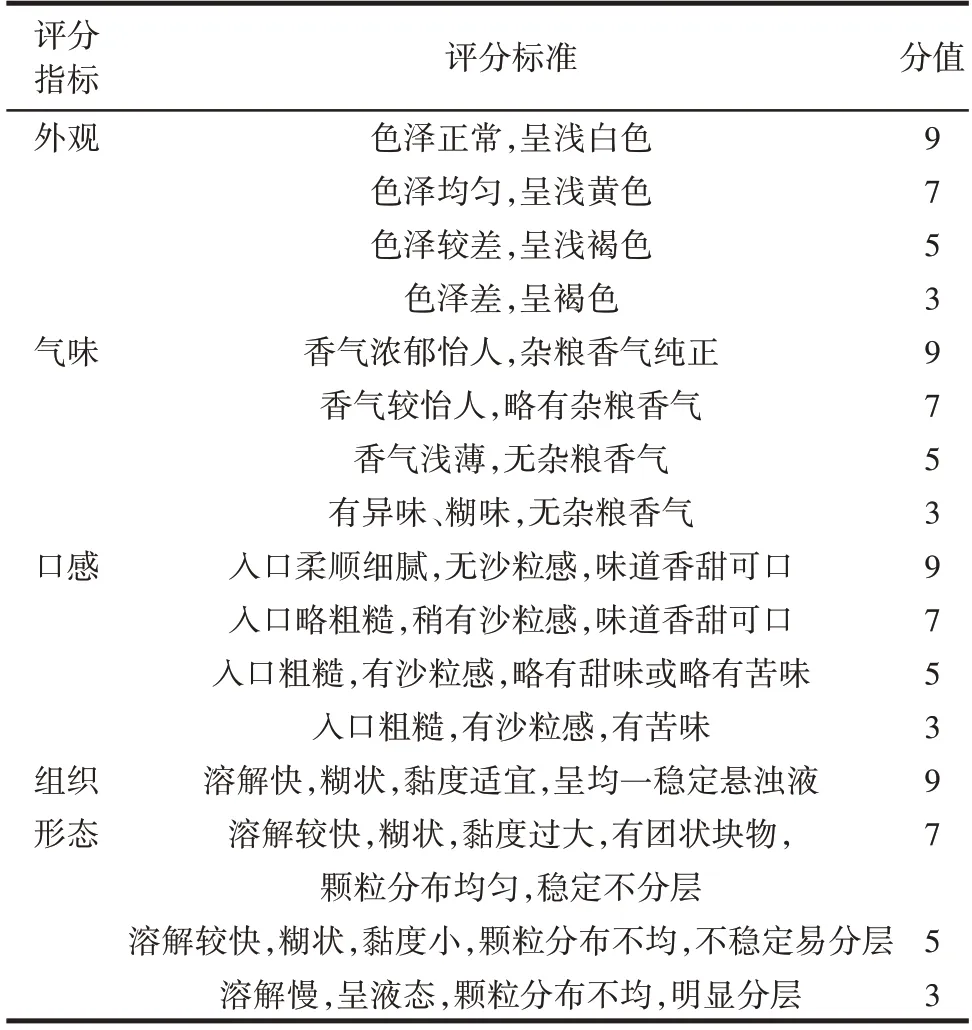

1.3.4.1 感官评价

选择10 名专业的老师和同学组成感官评定小组,评定人员培训标准参照GB/T 23470.1—2009《感官分析感官分析实验室人员一般导则第1 部分:实验室人员职责》及GB/T 23470.2—2009《感官分析感官分析实验室人员一般导则第2 部分:评价小组组长的聘用和培训》,要求在评价前至少60 min 内不接触香水、香烟等气味强烈的物质,24 h 内不接触辣椒、大蒜等味觉强烈的物质。对杂粮代餐粉的外观、气味、口感、组织形态4 个方面进行感官评定,并设定4 个等级,分别为好、较好、一般、差。感官评分标准见表1。

表1 感官评分标准Table 1 Sensory rating criteria

1.3.4.2 模糊数学模型的建立

1)评语集与因素集的确定

以外观、气味、口感及组织形态为因素集,以好、较好、一般、较差为评语集,根据感官评定结果,建立4 个单因素评价矩阵,用模糊数学评定方法对其进行分析。因素集U=(U1,U2,U3,U4)=(外观,气味,口感,组织形态);评语集V=(V1,V2,V3,V4)=(好,较好,一般,差)。其中,好(9 分),较好(7 分),一般(5 分),差(3 分),即得分集X=(9,7,5,3)。

2)权重集的确定

评价因素权重集是杂粮代餐粉感官评价因素在评价过程中所占重要程度的集合,W=(W1,W2,W3,W4),Wn与Un是一一对应关系,并且规定∑Wi= 1。10 名评定人员对杂粮代餐粉的3 个因素进行一一比较,自身比较得1 分,重要因素得1 分,次要得0 分,确定各评价因素权重集W。

3)模糊关系综合评判集

收集10 位评定人员的感官评价结果,统计对各因素的4 个等级的评定人数,建立一个从因素集U到评语集V的模糊关系R。Rk=(rij),其中k=1,2,…,为样品的编号;i表示第i个因素,j表示第j个评语,rij表示做出该评语的评价人员的数量除以10。

计算感官评价结果,依据模糊变换原理[15],模糊关系综合评判集Y=X·R,其中第k个样品的综合评价结果Yk=X·Rk。

4)模糊处理评价分数

对Yk进行归一化,得到矩阵Y',与评价因素权重集W的转置矩阵相乘,得到模糊处理评价分数Z=Y'·WT。

1.3.5 单因素试验设计

选择熟化后的青稞超微粉与荞麦超微粉为原料,对不同青稞超微粉与荞麦超微粉质量比(20∶80、40∶60、50∶50、60∶40、80∶20)、白砂糖添加量(2%、4%、6%、8%、10%)和脱脂奶粉添加量(2%、4%、6%、8%、10%)进行单因素试验,试验中对固定量的控制为青稞超微粉与荞麦超微粉质量比40∶60、白砂糖添加量为6%、脱脂奶粉添加量为6%。

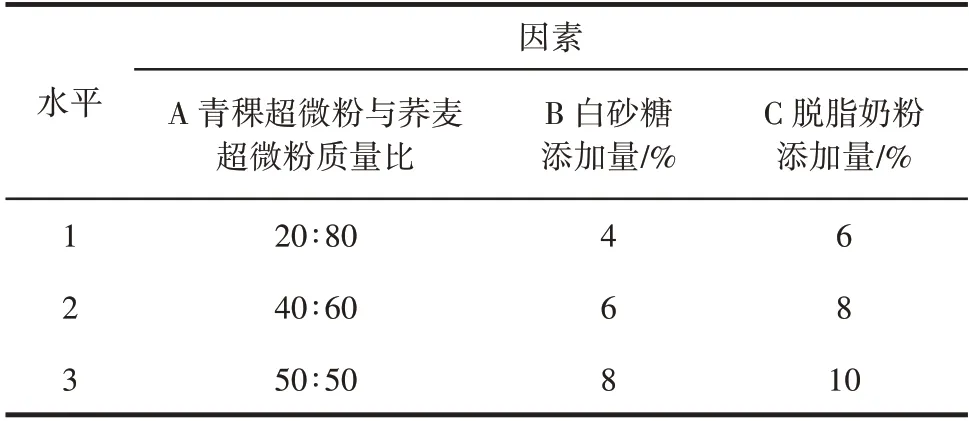

1.3.6 正交试验设计

在单因素试验基础上,进行L9(33)正交试验,选用的因素和水平如表2所示。

表2 杂粮代餐粉正交试验因素和水平Table 2 Orthogonal test factors and levels of multigrain meal replacement powder

1.3.7 不同稳定剂对杂粮代餐粉冲调稳定性的影响

用200 mL 沸水冲调100 g 杂粮代餐粉,分别添加不同浓度(0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%)的稳定剂(海藻酸钠、黄原胶、瓜尔豆胶、羧甲基纤维素),并测定稳定系数R 以确定最优的单一稳定剂添加量。

将样品冲调后静置20 min,取上层液体稀释100 倍后于540 nm 处测定吸光度,记为A1。将冲调样品以3 000 r/min 的转速离心20 min,取上清液稀释100 倍后于540 nm 处测定吸光度,记为A2。稳定性系数R=A1/A2,R<1。R值越大则表示样品冲调稳定性越好。

1.3.8 杂粮代餐粉营养成分的测定及感官评定

选择杂粮代餐粉复配的最佳条件,并进行营养成分的测定与感官评价。随机选择市售的3 种杂粮粉(A、B、C)记录其营养成分组成,并对其进行感官评价。

各样品中蛋白质含量的测定参照GB 5009.5—2016《食品安全国家标准食品中蛋白质的测定》,采用凯氏定氮法进行测定;淀粉含量的测定参照GB 5009.9—2016《食品安全国家标准食品中淀粉的测定》,采用酸水解法进行测定;粗脂肪含量的测定参照GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》,采用索氏抽提法进行测定;膳食纤维含量的测定参照GB 5009.88—2014《食品安全国家标准食品中膳食纤维的测定》,采用酶重量法进行测定。各样品的感官评价参照1.3.3 所述方法,采用模糊数学感官评价法测定各样品的感官评分。

1.4 数据统计分析

每组试验数据重复3 次,数据分析与作图软件分别采用SPSS 20.0 和GraphPad Prism 9。结果以平均值±标准差表示。数据采用ANOVA 进行Ducan 差异分析。

2 结果与分析

2.1 杂粮超微粉焙烤熟化条件

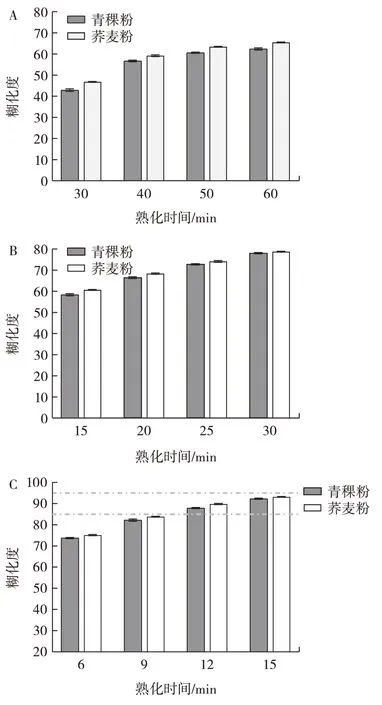

将经过不同条件焙烤后的青稞、荞麦超微粉冲调,测定其糊化度,结果如图2所示。

图2 不同熟化条件下杂粮超微粉的糊化度Fig.2 Gelatinization degrees of multigrain ultrafine powder under different curing conditions

在焙烤过程中,焙烤温度为180 ℃、焙烤3 min 后的杂粮超微粉出现焙烤不均匀、部分焦糊、夹生的现象,且随着焙烤时间的延长焙烤不均匀的现象更为严重。由图2 可知,当焙烤温度为120 ℃和140 ℃时,糊化度均小于85%,说明此时杂粮超微粉具有难蒸煮的特性,不符合代餐粉能够即食的食用要求;焙烤温度为180 ℃、焙烤时间大于3 min 时,杂粮超微粉的糊化度大于95%,此条件下制得的杂粮代餐粉在冲泡时会过于熟烂,并伴有高温的带来蛋白质变性的异味[16]。综合以上因素,选择焙烤温度160 ℃、焙烤时间12 min作为两种杂粮超微粉的焙烤熟化条件。在此条件下得到的熟化青稞超微粉几乎无颜色变化,具有独特的芳香气味;熟化荞麦超微粉颜色略黄,无焦糊味且香味浓郁。

2.2 模糊综合评价数学模型的建立

杂粮代餐粉的感官评价权重结果见表3。

由表3 可得感官评价权重集W=(W1,W2,W3,W4)=(0.28,0.20,0.31,0.21)。

2.3 杂粮代餐粉配方单因素试验结果分析

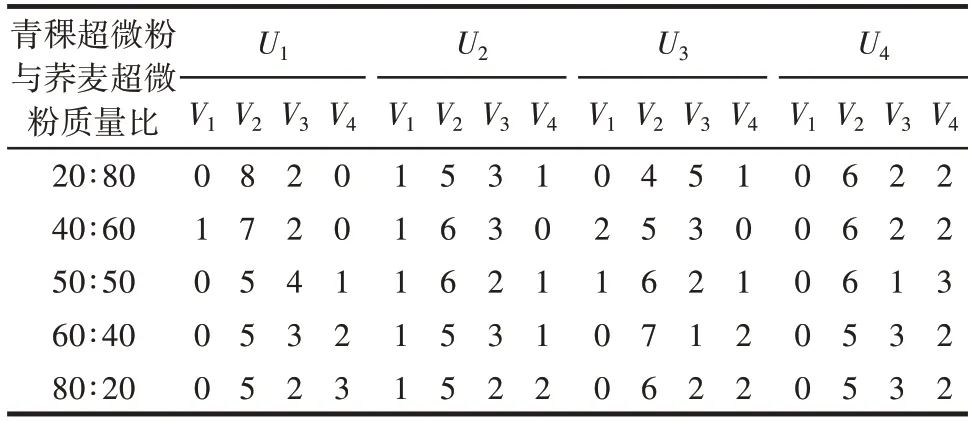

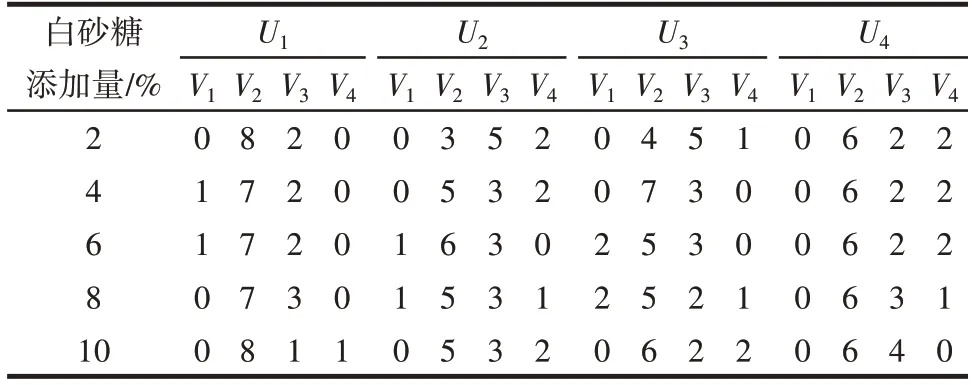

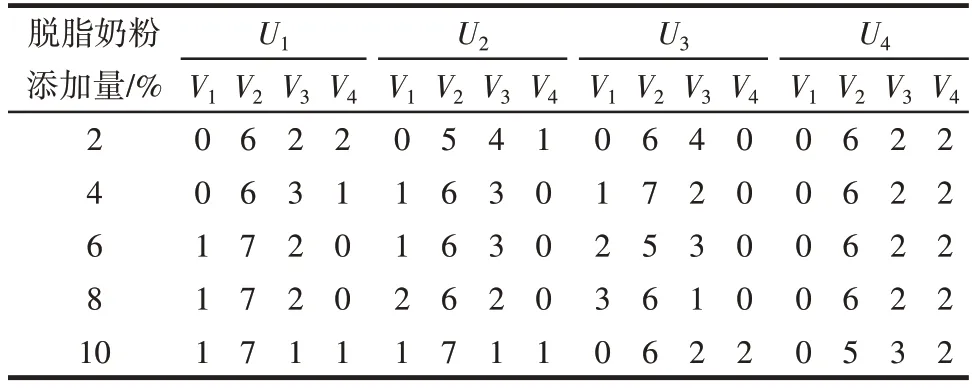

单因素试验感官评定结果如表4、表5、表6所示。

表4 不同青稞、荞麦质量比代餐粉的感官评分分布Table 4 Distribution of sensory evaluation scores of meal replacement powder with different mass ratios of barley and buckwheat

表5 不同白砂糖添加量代餐粉的感官评分分布Table 5 Distribution of sensory evaluation scores of meal replacement powder with different addition amounts of white granulated sugar

表6 不同脱脂奶粉添加量代餐粉的感官评分分布Table 6 Distribution o of sensory evaluation scores of meal replacement powder with different addition amounts of skimmed milk powder

模糊处理流程以不同青稞、荞麦配比杂粮代餐粉的感官评价为例。

统计5 种不同配比代餐粉样品的各个评价语域的评价人数并除以10,得到如下5 个模糊关系矩阵。

依据模糊变换原理,Y=X·R,得到5 个模糊关系综合评价集。

对Y进行归一化,得到矩阵Y',与评价因素权重集W的转置矩阵相乘,得到5 个模糊处理评价分数。

Z1=0.6042Z2=0.6550Z3=0.6064Z4=0.5844Z5=0.5686

由此可得,当青稞超微粉与荞麦超微粉质量比为40∶60 时,模糊处理评分Z2最高,为最佳比例。

同理,得到不同白砂糖添加量的5 个模糊处理评价分数:

Z1=0.5842Z2=0.6226Z3=0.6550Z4=0.6338Z5=0.6012

可得,当白砂糖添加量为6%时,模糊处理评分Z3最高,为最佳比例。

不同脱脂奶粉添加量的5 个模糊处理评价分数:

Z1=0.5924Z2=0.6326Z3=0.6550Z4=0.6816Z5=0.6142

可得,当脱脂奶粉添加量为8%时,模糊处理评分Z4最高,为最佳比例。

综上,各单因素最佳条件分别为青稞超微粉与荞麦超微粉质量比40∶60、白砂糖添加量6%、脱脂奶粉添加量8%。

2.4 杂粮代餐粉配方正交试验结果分析

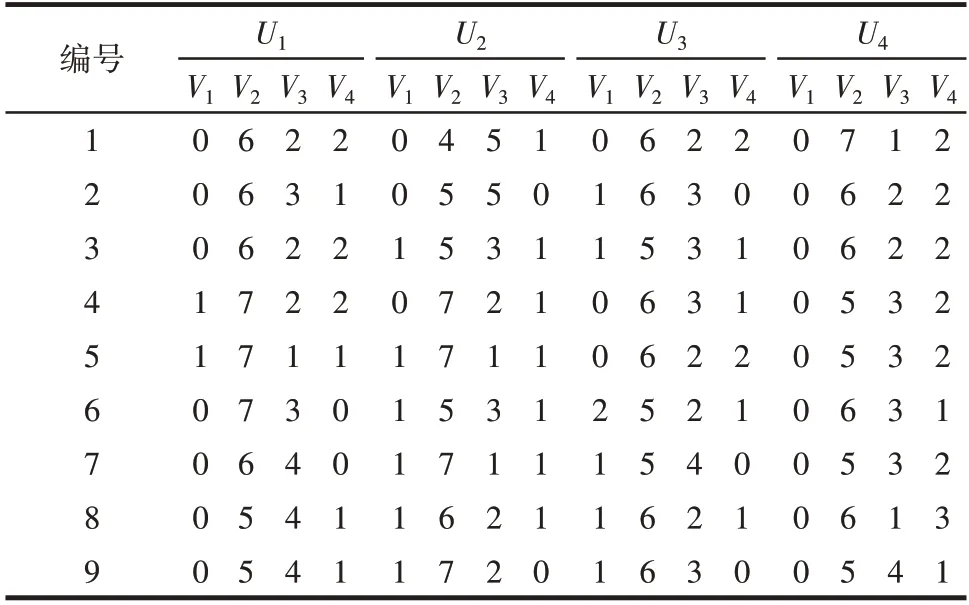

为得到最优的杂粮代餐粉配方,根据单因素试验结果,选择与之相邻的比例或添加量作为适当的因素与水平进行L9(33)正交试验。通过正交试验得到的感官评价票数分布如表7所示。

表7 正交试验感官评分分布Table 7 Distribution of sensory evaluation scores in orthogonal test

通过2.3 中模糊数学感官评分法,分析正交试验结果,得到编号为1~9 的样品的模糊处理评价分数Zk,感官评分Sk=Zk×100(k=1,2,…,9)。统计分析得到正交试验结果,见表8。

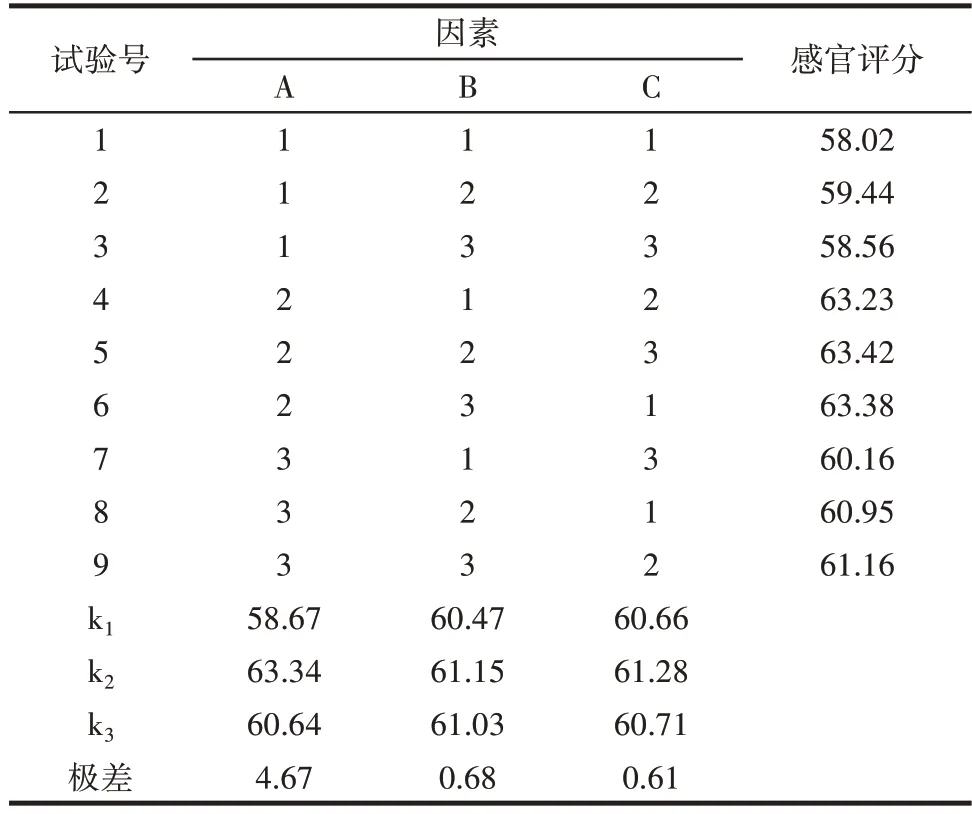

表8 杂粮代餐粉正交试验感官评分Table 8 Sensory scores of multigrain meal replacement powder in orthogonal test

由表8 可得,不同因素的重要性为青稞超微粉与荞麦超微粉质量比>白砂糖添加量>脱脂奶粉添加量;最佳组合为A2B2C2,即条件为青稞超微粉与荞麦超微粉质量比40∶60、白砂糖添加量6%、脱脂奶粉添加量8%。经验证,在此条件下杂粮代餐粉感官评分为65.50,高于正交试验中最优组合A2B2C3,故选择A2B2C2组合作为最终杂粮代餐粉配方。此配方的杂粮代餐粉冲调后色泽均一,具有独特的杂粮芳香,口感顺滑,无较大的团块状组织。

2.5 稳定剂对杂粮代餐粉冲调稳定性的影响

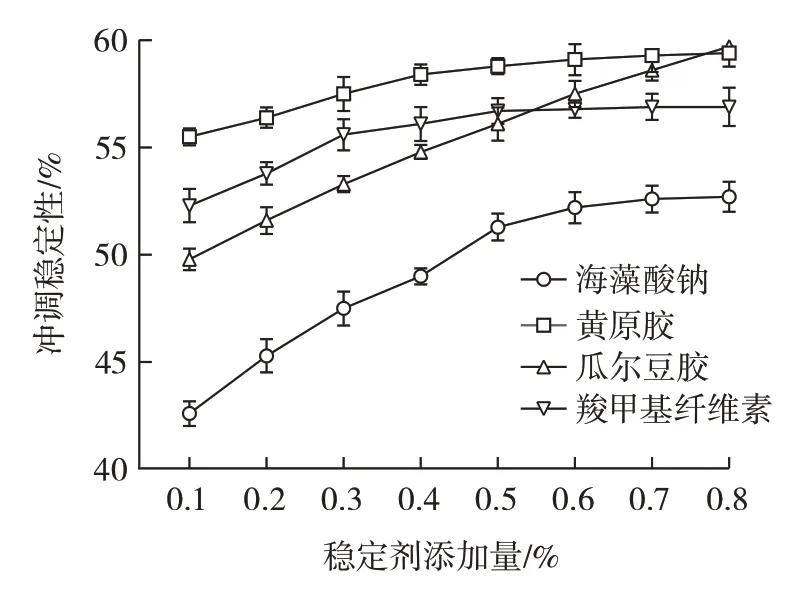

单种稳定剂添加对杂粮代餐粉冲调稳定性的影响如图3所示。

图3 稳定剂的添加对杂粮代餐粉稳定性的影响Fig.3 Effect of stabilizer addition on the stability of multigrain meal replacement powder

由图3 可知,海藻酸钠对冲调稳定性的影响低于其它3 种稳定剂;羧甲基纤维素(CMC)在添加量小于0.4% 时,对冲调稳定性的影响较高,当添加量大于0.4%时,随着CMC 添加量的增加,冲调稳定性趋于稳定;随着瓜尔豆胶的添加量增加,杂粮代餐粉的冲调稳定性也随之提高;黄原胶的添加量为0.1%时,能够明显提升杂粮代餐粉的冲调稳定性,在添加量大于0.5%时,冲调稳定性趋于稳定。有研究表明,黄原胶比瓜尔豆胶更能稳定淀粉体系,降低淀粉糊的峰值黏度并提高热稳定性[17]。

综上,黄原胶在低添加量的情况下便可对杂粮代餐粉的冲调稳定性有显著的提升作用,因此选择黄原胶作为杂粮代餐粉的稳定剂,添加量为0.5%,此时杂粮代餐粉的冲调稳定性良好。

2.6 杂粮代餐粉营养成分及感官评价结果

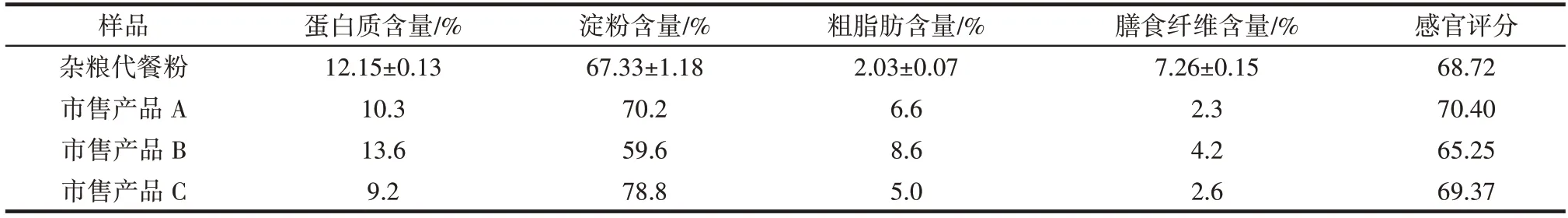

本产品与市售的3 种杂粮代餐粉(A、B、C)的营养成分表及感官评价如表9所示。

表9 不同杂粮代餐粉的营养成分与感官评分Table 9 Nutrients and sensory scores of multigrain meal replacement powder products

市面上已有的大部分杂粮粉类产品均添加了主粮粉(米粉、小麦粉等)。由表9 可知,A、B、C 3 种产品冲调后的色泽与组织形态优于本产品,但产品B、C 存在入口稍有沙粒感、杂粮香气浅薄的缺点。本产品具有口感顺滑、杂粮香气浓厚、淀粉与脂肪含量较低、膳食纤维含量高等优点,且提高了原料本身的功能特性。本产品与已有研究的绿茶麦胚代餐粉[18]、膨化核桃粉[19]、紫薯代餐粉[20]相比具有高蛋白质含量、低脂肪含量、高膳食纤维含量的优点。

3 结论

本试验主要研究了杂粮代餐粉的制作工艺及配方优化与感官评价。结果表明青稞超微粉和荞麦超微粉在经过160 ℃、12 min 的熟化后,得到具有杂粮特有芳香的熟化青稞粉与熟化荞麦粉;通过模糊数学感官评价模型确定杂粮代餐粉的配方为青稞超微粉与荞麦超微粉质量比40∶60、白砂糖添加量6%、脱脂奶粉添加量8%;通过对杂粮代餐粉冲调稳定性的测试,确定添加的稳定剂为0.5%的黄原胶。经过制作工艺及配方优化后的杂粮代餐粉,在不额外添加主粮的情况下,具有淀粉、脂肪含量较低、膳食纤维含量较高、风味怡人、口感顺滑的特点,提高了原料本身的功能性价值,为杂粮相关产品开发与资源利用提供了思路。