农机制造中的盘式刀库电气控制分析与设计研究

唐志瑶

(黑龙江工商学院,黑龙江 哈尔滨 150000)

目前,常见的刀库形式有盘式、链式、鼓式等,其中,盘式刀库由于具有结构紧凑、占地面积小、换刀速度快、刀具数量多等优点,逐渐成为农机制造中较为流行的一种选择。然而,盘式刀库的电气控制系统设计是一个复杂而关键的环节,它涉及多个传感器、执行器、控制器等元件的协调和配合,以及多种换刀模式和算法的实现。本文旨在探讨一种农机制造中的盘式刀库的电气控制分析与设计方法,并对其性能进行测试和评价。

1 农机制造盘式刀库简析

农机制造中,刀库是加工中心的重要组成部分,它可以实现刀具的自动交换,提高加工效率和精度。刀库的形式有多种,其中一种是盘式刀库。盘式刀库是指将刀具沿圆周均匀布置在一个旋转的圆盘上,通过PLC 控制系统根据T 代码选取相应的刀具号,然后由一个机械手臂完成换刀动作。盘式刀库结构紧凑,占地面积小,适用于小型加工中心。同时,其换刀速度快,邻刀之间的换刀时间一般在2 s~4 s 内[1]。与常规刀库相比,盘式刀库的刀具数量多,一般可达24~40 把,满足多种加工需求,其PLC 控制系统还可永久记忆刀具号和刀套号的对应关系,关机后不用回零即可恢复工作状态。

2 盘式刀库的结构设计探索

2.1 工作原理和换刀过程

盘式刀库由一个固定在机床上的盘体和一个能够沿水平方向移动的机械手组成,盘体上有多个刀位,每个刀位都有一个编号,用于存放不同类型和用途的刀具。机械手能够在盘体和主轴之间进行拔刀和插刀的动作,实现刀具的交换。当数控系统收到换刀指令后,主轴停止转动并移动到换刀位置,同时盘体旋转到指定的刀位,使待换的新刀与主轴对准。机械手向前伸出,将新刀从盘体上取下,并将旧刀从主轴上取下,然后将两把刀具进行180°的旋转,将新刀插入主轴孔中,并将旧刀放回盘体上原来的位置。最后机械手回到原点,主轴夹紧新刀,并返回加工位置,完成换刀过程[2]。

在换刀方式方面,盘式刀库可以分为顺序选刀、随意选刀和计算机记忆选刀三种。顺序选刀要求按照工艺过程的顺序将刀具安置在盘体上,并按照顺序逐一取用。随意选刀允许将任意编号的刀具安置在任意位置,并通过地址T 指出所需的刀位编号。计算机记忆选刀则是通过计算机或可编程控制器来记录每个编号的刀具所在的位置,并根据需要自动调整盘体的角度。

2.2 主要参数和尺寸

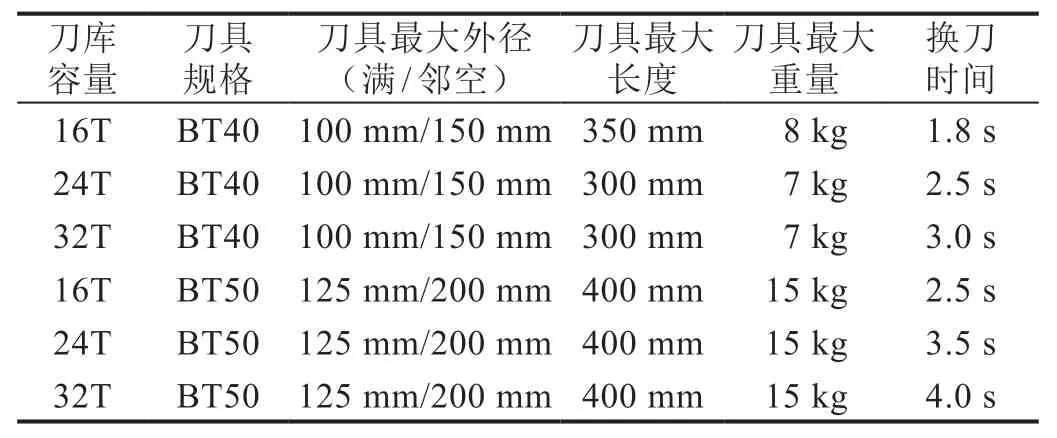

盘式刀库的主要参数和尺寸是根据刀具的规格、数量、重量、长度、外径等因素确定的,常见的盘式刀库参数和尺寸如表1所示。

表1 常见参数尺寸

本文设计的盘式刀库容量为24 把,刀具规格为BT40,刀具最大外径为150 mm(邻空刀状态),刀具最大长度为350 mm,刀具最大重量为8 kg,换刀时间为3.5 s(刀对刀)。在传动方式和传动元件方面,盘式刀库的传动方式主要有两种:一种是直接驱动方式,即通过电机直接带动圆盘转动;另一种是间接驱动方式,即通过齿轮、链条、槽轮等传动元件来实现圆盘的转动[3]。本文设计的盘式刀库采用间接驱动方式,使用槽轮机构来实现圆盘的分度转位。槽轮机构由槽轮、齿轮、电机等组成,具有结构简单、工作平稳、效率高等优点。除此之外,盘式刀库的关键部件还有圆盘、倒刀机构、气缸、机械手等。这些部件在工作过程中承受着较大的载荷和磨损,因此需要保证其强度和寿命。本文针对这些部件进行了材料选择、尺寸计算、强度校核等设计工作,以确保其满足工作条件和使用要求。盘式刀库采用45#钢作为主要材料,该材料具有较高的综合机械性能,经过热处理后可以达到较高的硬度和强度,同时也具有较好的可锻性和可切削性。刀具圆盘直径为800 mm,厚度为50 mm,孔径为50 mm。倒刀机构的尺寸根据圆盘的孔径和刀具的规格确定,气缸的尺寸根据倒刀机构的行程和所需推力确定。刀库采用槽轮机构来实现圆盘的分度转位,因此圆盘在工作过程中主要承受槽轮传递的转矩和自重产生的弯矩。

3 盘式刀库的电气控制设计分析

3.1 PLC型号和输入输出模块

本文选择西门子S7-300 模块式PLC,其具有高性能、高可靠性和高扩展性,适用于中等规模的控制任务。它可以通过不同的通信模块与其他设备进行数据交换,也可以通过编程软件进行方便的编程和调试。输入输出模块方面,分为以下四个部分:

1)数字量输入模块。SM321-1BH02-0AA0,该模块为16 点继电器输入模块,可以接收开关量信号,如传感器、开关等。它采用SINK 输入方式,即公共端为负极,输入端为正极。

2)数字量输出模块。SM322-1BH01-0AA0,该模块为16 点继电器输出模块,可以输出开关量信号,如电磁阀、继电器等。它采用SOURCE 输出方式,即公共端为正极,输出端为负极。

3)模拟量输入模块。SM331-7KF02-0AB0,该模块为8 点电压/电流输入模块,可以接收模拟量信号,如温度、压力、位移等。它可以根据不同的信号范围进行配置和校准。

4)模拟量输出模块。SM332-5HF00-0AA0,该模块为4 点电压/电流输出模块,可以输出模拟量信号,如速度、力矩、位置等。它也可以根据不同的信号范围进行配置和校准。

3.2 PLC程序编写

本文使用语句表作为编程语言,程序的结构框架包括三个部分。第一是初始执行,用于初始化PLC的输入输出状态、清零软元件的数值、设置换刀模式(顺序换刀或随机换刀)等。第二是扫描执行,用于实现盘式刀库的主要控制逻辑和算法,扫描执行包括多个模块,如换刀请求,即用于检测换刀信号,确定换刀目标位置,启动换刀过程。同时,还包括盘式转动,即用于控制盘式电机的正反转和停止,使盘式与换刀目标位置对齐。第三是周期执行,用于定时执行一些辅助功能,如故障检测、报警输出、数据存储等。

代码摘录片段如下:

3.3 电路保护和抗干扰措施

为了保证盘式刀库的电气控制系统的安全可靠,本文采取了多种电路保护措施和抗干扰措施。例如,在电源线上安装了过压、欠压、过流、短路等保护装置,防止因电源异常造成的损坏。同时,还在输入输出模块上安装了隔离器、滤波器、稳压器等元件,隔离和过滤外部的噪声信号,提高信号的稳定性。刀库方面,驱动电机上安装了过载继电器,当电机负载过大时,其能够自动切断电源,保护电机。刀库传感器也安装了抑制二极管,能够吸收感应线圈的反向电动势,防止对PLC 造成损伤。除此之外,本文还在刀库的控制线路上采用了屏蔽线,并将屏蔽层接地,能够减少电磁干扰[4]。布线方面,尽可能地减小了回路环的面积,避免形成天线效应[5]。这些措施能够有效保护电路,同时减少干扰带来的负面影响,措施细节如表2所示。

表2 措施细节一览

4 成品调试

为了评价农机制造盘式刀库的性能,本文设计了换刀时间、换刀精度、换刀可靠性三个指标[6]。换刀时间是指从开始换刀到完成换刀的时间,包括盘式刀库的旋转、定位、锁紧、松开等动作[7]。换刀时间越短,说明盘式刀库的效率越高。换刀精度是指换刀后的刀具与机床主轴的同心度和垂直度误差[8],误差越小,精度越高。换刀精度越高,说明盘式刀库的精密度越高[9]。换刀可靠性是指换刀过程中不出现故障的概率。换刀可靠性越高,说明盘式刀库的稳定性越高[10]。

本文根据试验数据,计算了各项性能指标,并与其他类型的刀库进行了对比,结果如表3 所示。

表3 各项指标一览

从表3 可以看出,盘式刀库在换刀时间、换刀精度和换刀可靠性等各方面都优于其他类型的刀库,表明其具有较高的性能水平。

5 小结

本文首先简要分析了盘式刀库的工作原理和结构设计,并确定了刀库主要参数和尺寸;然后选择了西门子S7-300模块式PLC作为控制器,并使用语句表作为编程语言,介绍了盘式刀库的顺序选刀、随意选刀和计算机记忆选刀三种模式。本文为农机制造中盘式刀库的电气控制系统设计提供了一种可行且有效的方法,并为相关领域的研究提供了一定的参考。