新能源汽车电池热管理技术探讨

吴圣红 ,余 理 ,赵陈磊

(四川吉利学院,四川 成都 641423)

动力电池是新能源汽车的主要动力源,电池在车辆运行过程中产生大量的热量,且随着时间的累积在相对狭小的空间内积聚。由于电池包内电芯的密集堆放,也在一定程度上造成中间区域散热相对更困难,加剧了电芯间温度不一致的情况,其结果会降低电池的充放电效率,影响电池的功率;严重时还会导致热失控,影响系统的安全性和寿命,特别是在温度管理方面,电池的热失控可能会导致火灾和性能下降。因此,研究新能源汽车电池热管理技术,对新能源汽车的发展有十分重要的意义。

1 整车热管理系统基本组成

汽车热管理系统构成如图1 所示,新能源汽车的热管理系统包含电池系统、电机系统、空调系统、其他部件四大部分,相比传统的燃油车热管理,新能源汽车热管理系统更加复杂。电池系统是新能源汽车至关重要的组成部分,工程师要设计好整车热管理系统,需要从电池系统的热管理开始研究。

图1 汽车热管理系统构成

2 新能源汽车电池热管理常见的散热方法

新能源汽车自诞生以来,相关行业的专家学者对其电池散热问题进行了大量的研究,已经有大量的成果。电池热管理的主流冷却方式已从风冷转变为液冷散热、相变材料冷却散热和热管冷却散热,下面分别对空气冷却、液冷、相变材料冷却和热管冷却等冷却技术进行分析。

2.1 空气冷却

空气冷却是以空气为介质,利用空气中的热对流,使得电池与空气直接交换热量,从而降低电池温度的一种散热方式。空气冷却可根据是否利用风机分为自然冷却和强制冷却。没有利用风机是自然风冷;利用风机的是强制风冷。采用强制风冷的车型有北汽新能源、丰田普锐斯等。大量的研究表明:强制风冷的散热效果要远远高于自然风冷的散热效果[1]。

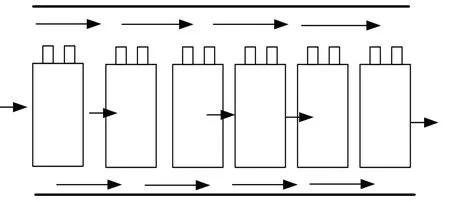

Xu 等[2]研究了电池舱的空冷散热以及导板对空气冷却的影响,结果表明添加导板改善了电池舱的风冷效果,因此可知冷却气流进出口结构的设计对电池散热尤为重要。空气冷却还可根据散热结构的不同,分为串行冷却和并行冷却。如图2 所示为串行冷却方式,这种气流从一侧流入,另一侧流出,这种方式将导致距离空气进口流道较远的电池冷却情况不好,会出现电池散热不均匀的现象,使得电池温差大;如图3 所示为并行冷却方式,气流一般从下面进入,上面流出,从图中可以看出,冷却气流基本上能流过每块电池表面,因此各个电池之间的温差会小于串行冷却,但同样带来了热量分配不均的问题[3]。

图2 串行冷却

图3 并行冷却

空气冷却是目前较成熟的冷却方案,它具有成本低、能耗低、技术成熟等优点,并且控制也较容易;由于整个冷却系统的结构不复杂,后期的维护既容易也便宜。而缺点是冷却效果受环境温度影响较大,在炎热的夏天,散热效率较低。在冬天电池需要加热的话,也需要额外的加热系统,比如在电池间装电加热膜等。另外,空气冷却的方式对大规模电池组散热的均匀性难以保障,存在部分电池发热量较大、散热效率非常低的问题,这就影响了整个动力电池组的安全性[4]。空气冷却在新能源汽车电池热管理行业中,并不是最佳的冷却方式。

2.2 液冷

动力电池液冷技术是热管理技术中的一种,该技术通常使用换热系数高的冷却液,使得电池与冷却液进行热交换,从而降低电池温度。Akbarzadeh等[5]通过仿真分析对空气冷却和液体冷却的电池组散热性能进行了比较分析,结果表明在液体冷却系统中电池组最高温度更低,并且温度一致性表现更好。液冷是一种极为有效的散热方法,其与空气冷却相比,传热系数更高。电动汽车的液冷系统可以根据绝缘液体与电池的接触形式,分为直接接触和间接接触。将电池单体或模块沉浸在液体中进行热交换的形式为直接接触形式;另外,也可在电池模块间设置冷却通道,或在电池底部采用冷却板,动力电池的热量通过冷却板再传递到冷却液,这种液冷形式为间接接触。这两种形式对液冷系统的气密性要求较高。此外,对机械强度要求较高,需要保证耐振动性以及冷却系统的寿命要求。

电动汽车液冷系统主要由冷却液、冷却板、电子水泵、温度传感器、散热器等组成,其基本原理图如图4 所示,压缩机作为制冷的动力发起点,决定着整个系统的换热能力。Chiller(冷却装置)则起到了制冷剂和冷却液的交换作用,而换热量的大小也直接决定着冷却液的温度。水泵则决定了管路内冷却液的流速,流速越快换热性能就会越好,反之亦然。目前,液冷是许多电动乘用车的优选方案,国内外的典型产品如通用沃蓝达(Volt)、特斯拉(Tesla)等都用到了液冷系统,与沃蓝达的并行流道相比,特斯拉的液冷采用串行流道,Tesla 液冷结构模拟图和实物图分别如图5、图6 所示,冷板安装于电池间隙,这种结构设计难度较大,同时,蛇形冷板在较大程度上增加了液冷系统的压力损失。虽然有研究表明液冷比风冷散热效果更佳,但是目前液冷系统的设计仍然存在一些问题,如冷却板的结构设计以及流道设计,冷却液的流速对电池温度会产生很大的影响,需要将其影响因素控制在合适的范围内[6]。

图4 电池液冷系统基本原理图

图5 Tesla液冷结构模拟图

图6 Tesla液冷结构实物图

2.3 相变材料冷却

相变材料(PCM)散热技术是利用了相变材料发生相变时会吸收热量的原理,将相变材料围绕着电池组(如图7 所示),在一定环境下达到相变温度,相变材料发生相变并吸收电池工作时产生的热量,从而有效避免电池模组温度过高的过程[7]。因为相变过程是一个恒温过程,这样可以很好地把电池温度维持在相变材料相变温度附近,从而抑制电池温度继续上升。但使用相变材料冷却需重视密封问题,并且会增大电池包体积,降低能量密度。此外,保温功能只能在有限的驻车时间内维持,长时间的电池预热还要靠内建的热源,而且保温一般需要较低的导热系数,这可能会带来温度分布不均的问题。

图7 PCM与圆柱形电池的结合

为提高相变材料的适用性,相关学者和专家进行了研究,按相变材料的成分可以分为有机、无机、共晶相变材料。在实际应用中,考虑到成本问题,大多采用工业石蜡做相变材料,有机相变材料物理化学性质稳定,具有过冷度小、相变潜热较大、热稳定性好等优点,但是导热系数较小,传热能力较差。相比于有机相变材料,无机相变材料具有温度范围广、蓄热性能好、热导率高、成本低等特点,但也存在相分离、过冷度较大和腐蚀等问题。共晶相变材料是由有机和无机组成的混合材料,是一种复合材料,包括无机-无机、有机-有机或者无机-有机相变材料的二元或多元共晶体系,通过混合多种相变材料克服单一相变材料的缺点,使其更好地应用于实际情况。根据以上情况,纯PCM 已不能满足实际应用的需要,相关研究人员对复合相变材料展开了大量的研究,Zhang等[8]通过制备石蜡/EG 复合相变材料来实现电池组的热控制,其中添加的EG 主要起到提高导热率防止相变材料泄漏的作用。研究表明该复合材料可以提高蓄热能力以及热导率。林裕旺[9]研究了复合相变材料在动力电池热管理中的应用,研究结果表明:少量纳米粒子的增加可以进一步提高膨胀石墨/石蜡复合相变材料的导热系数和相变潜热。 金露等[10]分析了相变材料的基本性能,总结得出相变材料与传统的空冷、液冷方式结合后,混合热管理系统用于电池热管理系统散热效果更好的结论。

通过上述分析可知,复合相变材料是当下电池热管理材料方面研究的主要方向之一。其中热门的研究话题有PCM 中的添加剂材料散热效果研究、PCM与风冷组成的混合冷却系统散热效果研究以及PCM与空气冷却组成的电池热管理混合冷却系统、复合相变材料保温性能研究等。

2.4 热管冷却

热管冷却是将热管分为蒸发段、热量传递段和冷凝段,其主要散热原理是通过热管蒸发段吸热将电池包中热量导出,蒸发段热量因形成的压力差通过热管中间段传递到冷凝段散热,进而实现电池包的有效热管理,热管工作原理图如图8 所示。关于热管冷却的研究,蒋乐等[11]将动力电池的三种冷却方式,即空气、液体和热管冷却的冷却效果进行了对比,结果表明热管冷却对电池包的冷却效果最好。Gan 等[12]利用热管设计了对锂离子电池进行冷却的方法,其中,热管蒸发端使用波浪形的铝套与电池侧面进行连接,结果表明铝套的高度和冷却液的流量对调节电池包的温度特性有着重要的影响。Kleiner 等[13]介绍了一种基于液体冷却和电池集成热管的新型混合冷却方法。为了进行实验研究,开发了一种热电池仿真器,并再现了汽车电池系统中电池的环境条件,结果表明使用集成热管在3C 循环期间核心温度降低了2 K。此外,在快速充电的案例研究中,热管可在电池芯内实现一致的温度,同时充电时间缩短12%。仇昌盛等[14]研发了一种基于相变冷却和热管冷却的燃料电池DCDC冷却系统,该冷却系统降低了整车水泵流量和扬程的消耗,减小了水泵工作时的能量消耗,提高了燃料电池的整体性能。

图8 热管工作原理图

根据以上研究结果可知,单纯的热管冷却系统不足以调节整车动力电池的温度特性,大部分研究学者都是将热管和其他冷却方式结合研究其热管理效果,新型热管理控制系统不仅仅是要在电池高温的时候降温,而且要求在电池低温的时候也能够达到升温的效果。

3 结语

综上所述,本研究回顾了新能源汽车热管理系统目前主要的冷却方式,如空气冷却、液冷、相变材料冷却、热管冷却的研究进展,并将这四种冷却方式进行了对比,结果表明,单纯的任何一种冷却方式形成的热管理系统,都不能达到想要的温度控制效果,复合式新能源汽车热管理系统是未来研究的主要方向。在功能上,未来研究的新型冷却系统不仅仅是要在电池高温的时候降温,还应当在电池低温的时候,也能够达到升温的效果。总之,电池热管理系统的设计应当使电池温度一直保持在正常的工作温度条件下。