基于钻井液振动筛电机底座的拓扑优化与尺寸联合优化

蒋瑞强 ,姚运仕 ,陈世斌

(长安大学工程机械学院,陕西 西安 710064)

0 引言

钻井液振动筛广泛应用在石油开采中,用以筛除钻井液中的固相颗粒,为重复利用钻井液提供条件。然而钻井液振动筛电机底座易被振裂,为此设计者通常增加底座钢板厚度或增设加强筋来避免此类故障发生,但此类强化方法易导致电机底座设计冗余。近年来,国内对钻井液振动筛结构的优化进行了研究。王钰文等[1]通过动力学响应分析得到筛箱动态应力分布,根据筛箱应力云图选取测点位置,分析节点动应力变化趋势,为后续振动筛疲劳分析奠定基础。赵环帅等[2]为了提高LKBB3661 型香蕉筛的结构强度,对原香蕉筛设计中采用的入料背板与横梁结构进行了创新优化。经工业测试表明,其性能稳定,结构可靠,各项主要技术检测项目数值符合设计技术要求。乔靖宇等[3]对双层直线振动筛的结构进行了静力学分析,结果显示振动筛上侧板与加强梁连接处的应力集中最为显著。程卓等[4]使用ANSYS Workbench 的静力学和动力学分析模块对关键零部件进行分析,保证了结构的可靠性。尹忠俊等[5]在研究中对不同交变载荷作用下的振动筛进行了谐响应分析,得出了进料端的加强筋和侧板上的三角形区域容易受到损坏的结果。张国锋等[6]对某吊座在AWE 中进行关键尺寸参数化建模,使用ANSYS Workbench 的Design Exploration 模块进行多目标优化,在保证刚度的前提下,与原设计相比重量下降11.7%,最大等效应力下降4.7%。本研究通过拓扑优化与尺寸联合优化在满足强度和制造要求前提下达到了减小结构重量的目的。

1 振动筛电机底座静态分析、模态分析与谐响应分析

振动筛电机底座静态分析的作用是模拟结构在静止状态下的力学行为和应力分布,以评估结构的强度和稳定性。模态分析的作用是确定底座的振动特性,包括自然频率和振型等参数,以便优化底座结构设计,避免共振或特定频率振动。谐响应分析的作用是研究底座在受到外部激励时的固有频率和振动模态,并评估其动态特性。

1.1 振动筛电机底座有限元模型建立

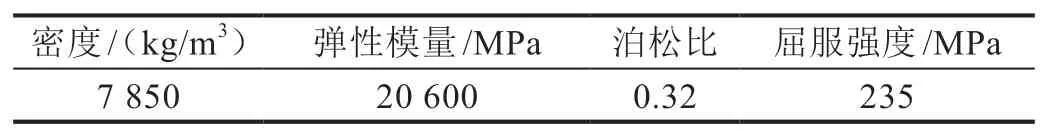

有限元仿真首先要确定材料,此结构采用Q235,材料参数如表1 所示。

表1 材料参数

网格单元设置为默认,设置参数后进行网格划分,随着网格数量增加,箱体第一阶固有频率趋于平缓,当网格数量增加到181 484 个时,第一阶固有频率变化小于1%,故网格数为181 484 个时满足计算精度要求。网格无关性如图1 所示。设置总体网格尺寸8 mm,对孔进行加密,设置网格尺寸5 mm,统计网格划分中节点数为321 774,单元数为181 484。底座网格划分效果如图2所示。

图1 网格无关性

图2 底座网格划分效果

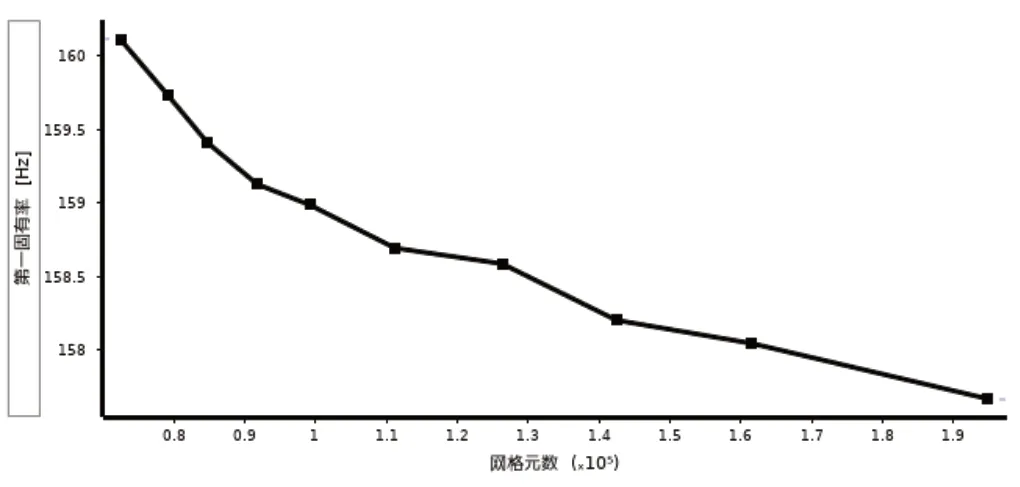

1.2 振动筛电机静态分析、模态分析与谐响应分析结果

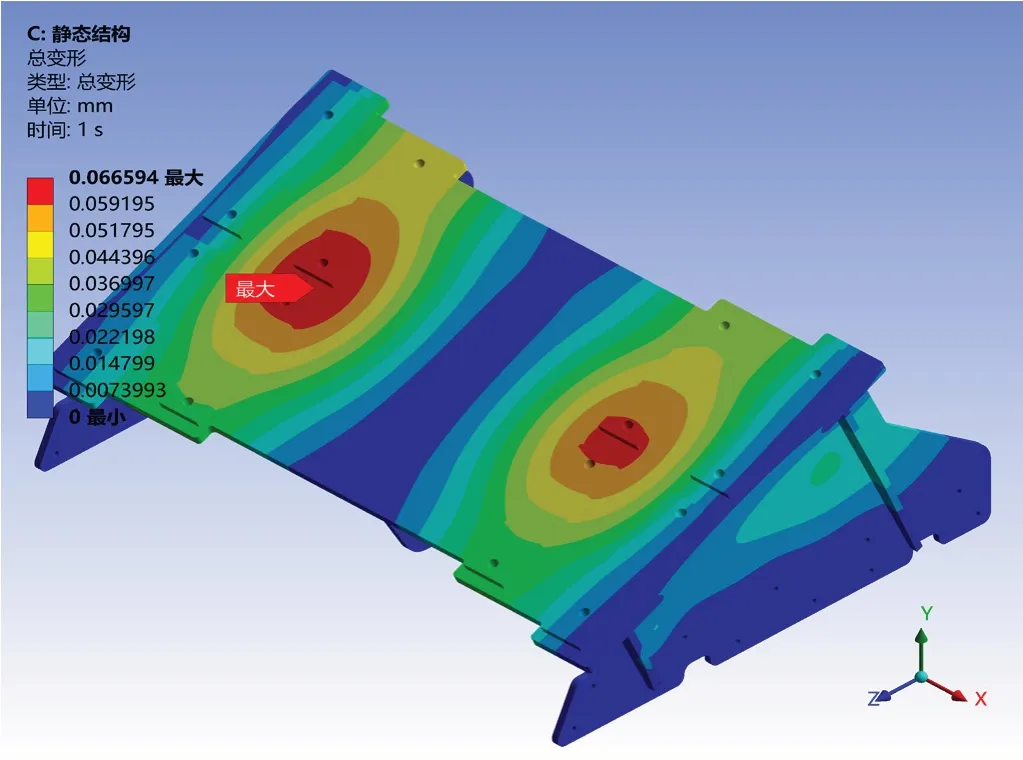

首先对底座进行约束,固定侧板与中间支撑板上的孔,限制斜板的凸台面X方向自由度。在静态分析时,对结构斜板上八凸台面施以垂直斜板50 000 N 的激振力和竖直向下2 000 N 的电机重力。载荷分布如图3 所示,底座受重力、电机重力和最大静载。最大等效应力分布和变形情况分别如图4、图5 所示,最大静载下结构的最大等效应力为34.36 MPa,在底部螺栓孔位置;最大变形量为0.066 59 mm。

图3 静态分析载荷分布

图4 静态分析应力分布

图5 静态分析变形情况

模态分析的预应力选项设为静态分析,网格和约束与上述静态分析设置一致,得前六阶模态,如图6所示。

图6 电机底座前六阶模态

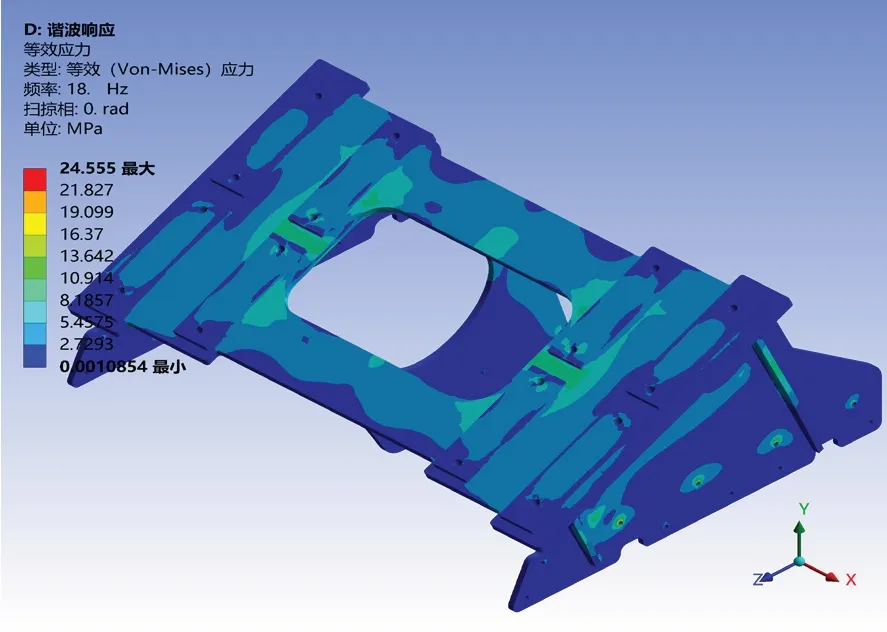

结构固有频率越低,越容易被外界激励起来,现实生活中的大部分激励是低频激励[7]。本研究所述底座处在频率18 Hz、激励幅值50 000 N 工况下。底座谐响应分析的预应力选项设为静态分析,载荷分布、应力分布、变形情况分别如图7、图8、图9 所示,底座在工况激励作用下的最大等效应力为21.54 MPa,在底部螺栓孔位置;最大变形量为0.068 09 mm。

图7 谐响应分析载荷分布

图8 谐响应分析应力分布

图9 谐响应分析变形情况

通过结构的仿真结果,可知在受最大载荷的情况下,结构的最大等效应力远小于极限值,结构的低阶固有频率远高于结构的工作频率,结构的谐响应分析中最大等效应力远小于极限值。综合来看底座设计冗余,需要对振动筛电机底座结构进行结构优化。

2 振动筛电机底座拓扑优化

2.1 基于ANSYS Workbench 的变密度拓扑优化模块简介

ANSYS Workbench 的变密度拓扑优化模块是一种基于拓扑优化的分析方法,可以对复杂结构进行优化设计。该模块可以在保持结构刚度和强度的同时,优化结构的形状和密度分布,以实现最佳性能和最小质量[8]。

2.2 基于ANSYS Workbench的变密度拓扑优化步骤

1)将上述静态分析结果导入拓扑优化模块,拓扑优化模块会保留静态分析中的设置。

2)设置拓扑优化分析参数。其中最小标准化密度为0.001、收敛精度为1%、初始体积分数为0.98、惩罚因子(刚度)为8、保留阈值为0.2。

3)设置优化空间。将全部几何体设为设计区域,边界条件设为排除区域,振动筛电机底座设计空间如图10 所示,设计区域为深蓝色部分,排除区域为红色部分。

图10 设计空间

4)设置目标。分别对质量、固有频率设置优化目标,对于本研究所述结构质量响应的目标为最小化,频率响应的目标为最大化。

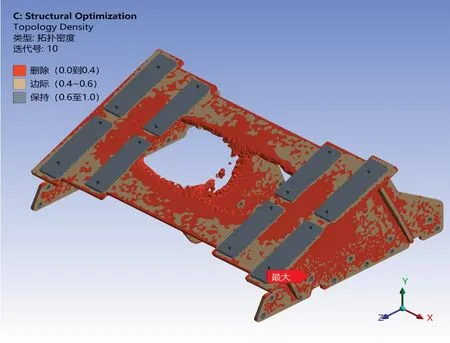

5)设置约束。对于本研究所述结构设置质量响应约束、固有频率响应约束和惯性矩约束。求解振动筛电机底座拓扑优化并查看结果。经拓扑优化之后低于设置阈值的网格会被淘汰删除,高于设置阈值的网格会被保留,最终保留部分结果如图11 所示。

图11 保留部分

2.3 拓扑优化后处理

拓扑优化对结构优化具有参考价值,由于拓扑优化结果边缘网格不规则,需要改进结构尺寸来优化结构。改进斜板与中间支撑板形状,如图12所示。

图12 改进后模型

3 振动筛电机底座局部尺寸优化

拓扑分析过后,得到结构轻量化所需改变的结构的大致位置与尺寸。借助ANSYS Workbench 目标驱动(GDO)优化工具,通过DOE 试验设计、响应曲面(Response Surface)以及优化分析(Optimization)三个步骤,改变结构尺寸参数,使得优化目标达到相对最优数值[9]。

3.1 设置输入与输出参数

在ANSYS Design Modeler 中对斜板切除的宽度与中间支撑板切除椭圆的短轴长度进行尺寸驱动,使得ANSYS Workbench 能够识别这些尺寸并定义为输入参数,同时将优化后结构重量、模态分析中第一阶固有频率、静态分析中最大应力与变形量、谐响应分析中结构在18 Hz 下的最大应力与变形量分别定义为输出参数以便进行优化。

3.2 DOE试验设计

ANSYS Workbench通过DOE 试验设计的空间填充法生成30 个设计点,其中,空间填充设计法能够在所设置的试验参数范围内获得最佳的覆盖面,提高找到最优点的可行性。

3.3 响应面分析

根据DOE 试验设计点所得有限元分析结果生成响应面,响应面类型设置为遗传聚合。质量响应面图如图13 所示,由质量响应面图可知DOE 试验生成的设计点均布在设计域,并且结构质量随两个输入参数减小而线性减小,这种变化原因是密度为确定值时,质量与体积线性相关。图14 为频率响应面图,由频率响应面图可知结构第一阶固有频率随着输入参数减小而减小。由无阻尼自由振动方程可知结构的固有频率与刚度和质量有关,在约束与支撑(刚度)不变的前提下,随着输入尺寸的增大,结构的质量逐渐减小,结构的固有频率也会减小,即优化后结构的第一阶固有频率总是比原结构的第一阶固有频率高。图15 为静态分析应力响应面图,由图15 可知输入尺寸的变化会使得最大应力在小范围内浮动,可以得出最大应力与两输入尺寸之间存在联系的结论。图16为静态分析变形响应面图,可知尺寸变化对于结构变形量影响很小,可以忽略。图17 为谐响应分析应力响应面图,对比静态分析下应力响应面图可知两图趋势相同,但在谐响应分析情况下结构的最大应力幅值较小。图18 为谐响应分析变形响应面图,与静态分析下变形趋势相同并且变形量较小。

图13 质量响应面

图14 频率响应面

图15 静态分析应力响应面

图16 静态分析变形响应面

图18 谐响应分析变形响应面

3.4 求解最优点

利用多目标遗传算法(MOGA)对目标函数进行优化,得到 Pareto 最优解集[10]。设置优化目标为质量最小、频率最小、静态分析最大应力最小、谐响应分析最大应力最小,并综合考虑设计要求、振动筛电机底座的实际制造等因素,得到3 组候选点,进行权衡后选择。

4 重建立模型进行静态分析、模态分析与谐响应分析

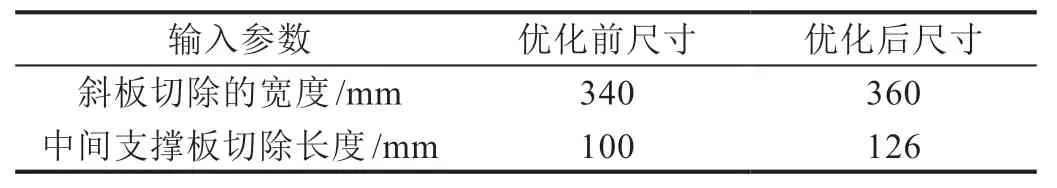

通过ANSYS Workbench 模态拓扑分析及尺寸优化,对原有振动筛电机底座模型重建,并再次进行静态分析与模态分析。经响应面优化后输入参数与输出参数对比如表2、表3 所示。对重建模型进行静态分析、模态分析与谐响应分析,并对上述有限元结果进行对比分析。

表2 输入参数

表3 输出参数

图19 为优化后静态分析下应力分布,图中最大等效应力为35.828 MPa,在底部螺栓孔位置,与未优化结构应力分布大致相同;图20 为优化后静态分析下变形量,由图可知变形量很小,并且与未优化结构变形趋势相同,对结构影响可以忽略。图21 为优化后前六阶模态,优化后与优化前模态变化很小,低阶固有频率均远高于工作频率。图22 为优化后谐响应分析下应力分布,图中最大等效应力为24.555 MPa,在底部螺栓孔位置,与未优化结构应力分布无较大差别。图23 为优化后谐响应分析下变形量,由图可知变形量较小可以忽略。因此优化后结构的强度与刚度相比未优化没有明显变化。

图19 优化后静态分析下应力分布

图21 优化后前六阶模态

图22 优化后谐响应分析下应力分布

图23 优化后谐响应分析下变形量

5 结论

通过ANSYS Workbench 仿真对振动筛电机底座进行拓扑优化与尺寸联合优化,得到以下结论:

1)利用ANSYS Workbench 对振动筛电机底座进行仿真分析和拓扑优化,保证结构强度下,比对未优化振动筛电机底座,质量减小约10%。

2)利用ANSYS Workbench 目标驱动(GDO)优化工具找到符合条件的最优尺寸,分析重建后模型的结构强度,结构仍然符合工作条件。