深部地层扭力冲击器破岩提速效果评价及应用

李文龙 徐鲲 陶林 李庄威 林家昱

摘要:中深层是渤海油田进一步勘探开发的重点,但在钻探过程中面临各种各样的挑战,其地层抗压强度高,破岩难度大,机械钻速低,钻井周期长等特点导致渤海中深层勘探经济性差。为了解决中深层钻具憋跳严重及机械钻速慢的问题,渤海油田引入了扭力冲击器提速工具,为定量认识提速机理,建立了扭力冲击器的扭转力学特性模型,通过Abaqus有限元软件模拟了在扭冲条件下,PDC钻头的破岩过程,分析静载与扭冲条件下的破岩比功。结果表明,安装扭力冲击器后的破岩效率可提高约36%。在渤海某探井实现了现场实施,机械钻速提升了73%。研究成果对渤海油田中深层钻进提速及参数优化有一定的参考意义。

关键词:扭力冲击器;深部地层;提速效率;破岩比功

中图分类号:TE951

文献标识码:A

doi:10.3969/j.issn.1001-3482.2024.01.002

Evaluation of Rock Breaking Acceleration Effect of Torsional Impactor in Deep Formation

LI Wenlong,XU Kun,TAO Lin, LI Zhuangwei , LIN Jiayu

(Tianjin Branch of CNOOC (China) Limited, Tianjin 300459, China)

Abstract:Middle-deep layers are the focus of further exploration and development of the Bohai oilfields, but they face various challenges in the drilling process, and their characteristics such as high formation compressive strength, difficult rock breaking, low mechanical drilling speed and long drilling cycle lead to poor economics in the middle and deep exploration of the Bohai Sea. In order to solve the problems of serious choking of medium and deep drilling tools and slow mechanical drilling speed, the torsion impactor speeding tool was introduced in the Bohai Oilfield, but there was still a lack of quantitative understanding of its speed-up mechanism. In order to quantitatively understand the mechanism of speeding up the tool, the torsion mechanics model of the torsion impactor was set up, and the rock-breaking process of the PDC drill bit under the torsion impulse conditions was simulated through the Abaqus finite element software to analyze the specific work of the rock-breaking under the conditions of static loading and torsion impulse. The results show that the rock-breaking efficiency can be increased by about 36% after the installation of the torque impactor. It has certain reference significance for the speed up and parameter optimization of medium and deep drilling in the Bohai Oilfield.

Key words:Torsional impactor; deep formation; acceleration effect; mechanical specific energy

随着渤海油田浅层勘探开发的逐渐成熟,中深部地层成为进一步勘探开发的重点[1-2],而在钻探的过程中面临很多复杂的问题。其中最明显的是钻遇花岗岩、硬砂岩、砾岩等超硬岩层的几率增加[3],深部地层抗压强度高,破岩难度大,机械钻速低[4];此外深层在钻进时钻头粘滑效应显著,钻具蹩扭矩现象严重,甚至发生钻具失效事故[5]。而扭力沖击器可以将钻井液流动能量转变成高频、扭向和稳定的扭转冲击能量,并将其直接传给PDC钻头,从而辅助起到提高机械钻速[6]、抑制钻柱粘滑振动等作用,与冲击旋转钻井和高压射流钻井相比,可显著提高钻井工具的使用寿命,降低钻井成本[7]。此外,还出现了扭力冲击器+孕镶钻头。近年来,渤海在深层钻井时引入了扭力冲击器,但是由于对扭力冲击器的破岩冲击特性不明,提速机理也不明确,在应用时缺乏科学的理论指导,无法最大化发挥其提速效果。

目前,除加拿大阿特拉公司研发的Torkbuster扭力冲击器外[8],国内多家单位也在扭力冲击器及其配套PDC钻头的设计研发有所突破[9-13]。此外,对于扭力冲击器的研究还主要集中于其在现场的应用情况分析[14-19],对于扭力冲击器的破岩提速机理目前尚不清楚,缺乏定量认识,对于现场钻井作业参数设置和钻具优选缺乏一定的理论指导。为此建立了扭力冲击器的扭转力学特性模型,并通过Abaques有限元软件模拟了在扭冲条件下,PDC钻头的破岩过程,分析了静载与扭冲条件下的破岩比功,对扭力冲击器的破岩机理进行了定量描述。对扭力冲击器在渤海某探井应用时的最优排量进行了计算分析,现场应用表明提速效果高达73%,大幅提升了机械钻速,对渤海油田中深层钻进提速及参数优化有一定的参考意义。

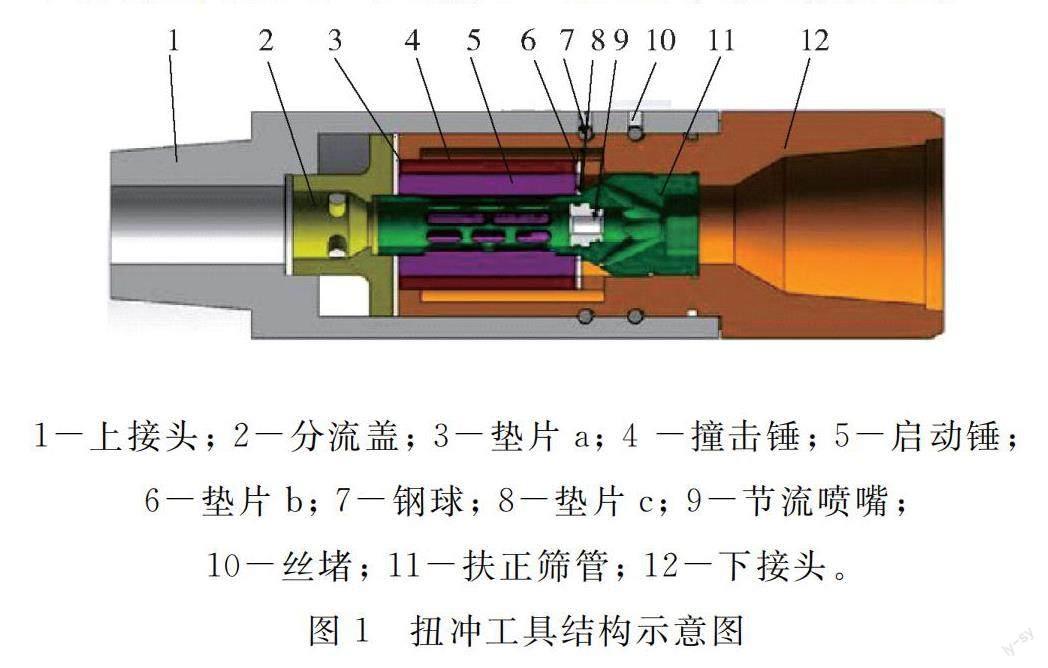

1 扭冲提速工具工作原理

扭力冲击器(如图1)主要依靠涡轮结构、盘阀组结构、冲击锤结构这三部分的相互配合来完成周向冲击。钻井液与涡轮定转子相互作用将液体自身能量转化为涡轮轴的机械能,由于涡轮轴、传动轴、盘阀结构三者依次通过螺纹连接,旋转的涡轮轴将带动盘阀结构运动。因盘阀结构中部开有两个圆孔,底部开有两个对称扇形孔,盖板对称开设4个扇形孔,冲击座侧壁对称开有4个与盖板扇形孔位置相对的侧壁槽,一部分钻井液将从盘阀扇形孔与盖板扇形孔之间的过流面积流向一组冲击座侧壁槽,另一组冲击座侧壁槽则处于关闭,故而冲击锤的两侧将形成高低压腔,由于压差的作用,冲击锤撞击冲击座产生扭转冲击力,并通过花键传递给钻头。由于盘阀结构一直作周期性旋转运动,两组冲击座侧壁槽将交替处于打开关闭状态,从而冲击锤周期性撞击冲击座,钻头处在顶驱扭矩基础上得到额外的周期性冲击扭矩,大幅减少钻头的卡钻、滑脱现象。

冲击锤是扭力冲击器的核心元件,冲击锤的运动对整个工具的运动行为分析、碰撞频率及碰撞扭矩有着关键作用。由于涡轮轴、传动轴、盘阀结构依次通过螺纹连接,受钻井液驱动的涡轮轴将带动盘阀结构运转,由于盘阀结构与盖板结构的特点,一部分钻井液将通过两者之间的过流面积周期性进入不同的冲击座侧壁槽。当一组冲击座侧壁槽打开时,二组冲击座侧壁槽则处于关闭状态,此时一组冲击座侧壁槽形成高压腔,二组关闭的冲击座侧壁槽则形成低压腔,由于压差的原因,高压腔内的钻井液将驱动冲击锤向低压腔区转动,进而撞击冲击座形成冲击力,通过冲击座与下接头之间的花键传递给钻头;当二组冲击座侧壁槽打开时,一组冲击座侧壁槽则处于关闭状态,打开的2组侧壁槽形成高压腔,关闭的一组侧壁槽则形成低压腔,同理形成冲击力,并通过花键传递给钻头,周而复始。

2 扭冲工具冲击特性研究

扭力冲击器各截面压强与流速传递关系:

流量压强关系:

冲击锤角速度:

扭转冲击周期:

扭转冲击扭矩:

基于扭冲工具工作特性理论分析模型,考虑钻井液排量变化,获得扭冲工具冲击锤角速度、冲击角位移与冲击扭矩随时间的变化规律,如图2~4所示。

图2~4依次表示扭力冲击器入口流量分别Q=18、24、36 L/s时,冲击角速度、角位移以及冲击扭矩随时间变化关系。假定扭力冲击器逆时针为正方向。初始时刻,盘阀底部扇形孔与盖板扇形通孔处于刚要重合的状态,随着盘阀结构的旋转运动,两者之间过流面积将逐渐增大,钻井液将进入与其对应的冲击座一组侧壁梢,此时该组冲击座侧壁槽与外筒之间将形成高压腔,而另一组侧壁梢与外筒之间形成低压腔,冲击锤将在高压钻井液的作用下向低压腔区转动,直至正向碰撞冲击座完成冲击。由于冲击锤的速度大于盘阀结构速度,因此当正向冲击结束时,盘阀底部扇形孔与盖板一组扇形孔还未完全结束重合,即过流面积仍旧大于0,此过程冲击角速度在图中表现为先正向逐渐增大到最大值,然后撞击结束后减小为0,并保持一段时间。角位移在图中表现为先正向逐渐增加到最大值,然后碰撞并保持该最大值一段时间,碰撞扭矩在图中表现为先保持为0一段时间,接着瞬间增大到最大值,然后撞击结束又立刻减小为0,并保持一段时间。当盘阀底部扇形孔与盖板另一组扇形孔重合时,钻井液将进入与其对应的冲击座侧壁槽,此时该组冲击座与外筒之间将形成高压腔,而原来的一组侧壁槽与外筒之间形成低压腔,沖击锤将在高压钻井液的作用向低压腔区转动,直至反向碰撞冲击座完成冲击。同样由于冲击锤的速度大于盘阀结构速度,盘阀底部扇形孔与盖板另一组扇形孔还未完全结束重合时,即过流面积仍旧大于0,此过程冲击角速度在图中表现为先反向逐渐增大到最大值,然后撞击结束后减小为0,并保持一段时间。角位移在图中表现为先反向减小到最小值,最后保持最小值-段吋间,碰撞扭矩在图种表现为先保持为0一段时间,接着反向瞬间增大到最大值,然后撞击结束立刻减小为0,并保持一段时间。接着盘阀结构继续运动,直至完成半个周期,而冲击锤角速度、角位移仍保持第二过程末状态恒定一段时间。此时冲击锤一个周期运动结束,并准备随着盘阀结构的旋转进入下一个周期,冲击锤重复以上过程。可以看出,入口流量越大,冲击锤碰撞冲击座时所达到的最终角速度越大。

结果表明,入口流量越大,冲击锤碰撞冲击座时所达到的最终角速度和扭矩越大,达到最大角位移时所需时间越短。当钻井液排量为18、24、30 L/s时,对应扭矩分别为325、345、365 N·m。

3 扭冲工具+PDC钻头破岩分析

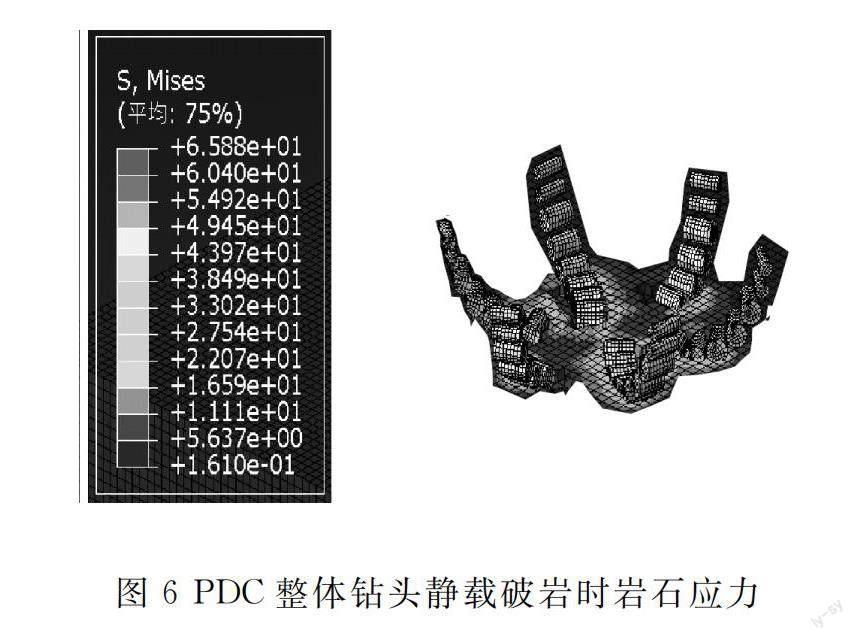

采用Abaqus有限元软件对扭冲工具+PDC钻头破岩过程进行模拟,考虑扭转冲击器施加的扭矩,开展静载与扭转冲击条件下PDC整体钻头切削力对比分析,如图5~7(钻井液排量取30 L/s)。

结果表明,PDC整体钻头受力随时间变化比较剧烈。在钻进开始时刻,钻头开始与岩石接触,此时PDC钻头切削力由0迅速增大至临界值、静载破岩时,PDC钻头切削力临界载荷为66.2 kN,扭冲破岩时,PDC钻头切削力临界载荷为75.0 kN。因此在钻进过程中,使用扭转冲击器对钻头施加动载,可提高切削力,提高破岩效率。

基于有限元分析计算结果,考虑扭转冲击器施加的扭矩,开展静载与扭冲破岩PDC整体钻头切削岩石破岩比功分析,对比两种工况下破岩比功与破岩效率的区别,如图8~10所示。

结果表明,在钻进开始时刻,静载破岩比功迅速增加至最大值433.6 mJ/mm3,动载破岩比功最大值为338.4 mJ/mm3,自0.4 s后,井底岩石的状态稳定,岩石破岩比功也趋于稳定。与单齿破岩对比,整体钻头破岩比功最大值与最小值之间的差值变大,达到稳定阶段的时间变长,且稳定状态时的破岩比功变化幅度更大。靜载破岩比功在稳定状态平均值为114.1 mJ/mm3,动载破岩比功在稳定状态平均值为83.6 mJ/mm3,扭冲破岩效率提高约36%。说明扭力冲击器工作状态下,钻头使用较低的能量即可实现岩石的高效切削,从而实现提速的目的。

4 现场应用评价

4.1 案例参数

渤海某探井,在215.9 mm(8?英寸)井眼设计深度为3 600~4 000 m,井眼上段使用PDC钻头钻进,底部钻具组合为:215.9 mm (8?英寸)PDC-Bit+171.45 mm(6?英寸)垂直导向+171.45 (6?英寸)mm马达( 0°/212 mm)+165.1 mm(6?英寸)浮阀+165.1 mm(6?英寸)非磁钻铤+165.1 mm(6?英寸)随钻测量工具+165.1 mm(6?英寸)非磁钻铤+165.1 mm(6?英寸)钻铤+212.7 mm(8?英寸)扶正器+165.1 mm(6?英寸)钻铤×8+165.1 mm(6?英寸)(挠性接头+震击器)+127 mm(5英寸)加重钻杆×1+165.1 mm(6?英寸)投入式止回阀+127 mm(5英寸)加重钻杆×13,机械钻速显著降低,钻进至3 692 m,平均机械钻速仅2.97 m/h,地层岩性:灰岩、灰质泥岩、灰质灰岩互层,预测地层抗压强度约160 MPa。后起钻决定下入扭力冲击器+PDC钻头继续四开井眼钻进。

4.2 现场应用结果

起钻后组装165.1 mm(6?英寸)扭力冲击器并下入,底部钻具组合为:215.9 mm (8?英寸)PDC+变扣(双母)+165.1 mm (6?英寸)F/V(不带孔)+165.1 mm(6?英寸)钻铤×2+165.1 mm(6?英寸)扭力冲击器+212.7 mm(8?英寸)扶正器+165.1 mm(6?英寸)钻铤×15+165.1 mm(6?英寸)(挠性接头+震击器)+165.1 mm(6?英寸)投入式止回阀+127 mm(5英寸)加重钻杆×14+变扣+139.7 mm(5?英寸)钻杆。扭力冲击器参数如表1。

现场应用效果对比,如图11所示。

最终本趟次机械进尺为297 m,平均机械钻速5.14 m,与预测机械钻速误差仅为5.3%。相较于只使用PDC钻头钻进时机械钻速提高了73%,大幅提高了本开次机械钻速;同时,出井钻头显示磨损轻微。说明扭力冲击器的应用大幅提高了花岗岩硬度地层的钻进效率,显著提高了破岩效率,且可以在提速的同时,降低钻头磨损,延长钻头的使用寿命。

5 结论

1) 分析了扭力冲击器的工作原理,建立了扭力冲击器的运动模型,并基于扭冲工具工作特性理论分析模型,考虑钻井液排量变化,获得了扭冲工具冲击锤角速度、冲击角位移与冲击扭矩随时间的变化规律。

2) 考虑扭力冲击器的扭冲作用,通过Abaqus有限元软件模拟分析了静载/动载条件下的岩石破碎规律,定量分析了使用扭力冲击器对于破岩效率的提升;通过计算分析发现,使用扭力冲击器后,扭冲破岩效率提高约36%。

3) 在渤海某探井进行了应用,通过优化排量参数,最终设计排量为30~32 L/min,机械钻速提高了73%,同时钻头磨损轻微。

4) 研究成果对渤海油田中深部硬地层的钻进提速设计及实施具有一定的参考意义。

参考文献:

[1]徐长贵, 于海波, 王军, 等. 渤海海域渤中19-6大型凝析气田形成条件与成藏特征[J]. 石油勘探与开发, 2019,46(1):25-38.

[2]邓建明, 马英文. 渤海中深层天然气田钻完井关键技术现状及展望[J]. 石油钻采工艺, 2018,40(6):677-683.

[3]赵金成, 陈杰, 陈立伟, 等. 国内外扭力冲击器的研究现状及展望[J]. 机械工程师, 2022(5):83-85.

[4]朱国宁, 许迪. 渤海油田钻具失效原因及应对措施分析[J]. 中国石油和化工标准与质量, 2018,38(10):123-124.

[5]毛良杰, 马茂原, 刘立鹏, 等. 扭力冲击器对钻柱黏滑振动的影响分析[J]. 断块油气田, 2022,29(4):545-551.

[6]Tan X, Chen Z, Tan S, et al. Design of a New Type of Torsional Impactor and Analysis of Its Impact Performance: Applied Sciences[Z]. 2021.

[7]Tian J, Fan C, Zhang T, et al. Rock breaking mechanism in percussive drilling with the effect of high frequency torsional vibration[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2022,44(1):2520-2534.

[8]Zhang W, Wang H T, Wang G B, et al. Experimental Application of TorkBuster Torsion Compactor in Exploration Wells of Junggar Basin[J]. Advanced Materials Research, 2014,962-965:393-396.

[9]方良. 扭力冲击器的结构设计与实验研究[D]. 乌鲁木齐:新疆大学, 2018.

[10]李庆. 扭力冲击器结构设计与试验分析[D]. 北京:中国石油大学(北京), 2017.

[11]王红希. 旋冲式扭力冲击器结构设计及参数优化研究[D]. 青岛:中国石油大学(华东), 2018.

[12]王建龙, 于志强, 王波, 等. 冲击类钻井提速工具专用PDC钻头设计与试验[J]. 石油矿场机械, 2019,48(3):19-23.

[13]赵建军, 崔晓杰, 赵晨熙, 等. 高频液力扭力冲击器设计与试验研究[J]. 石油化工应用, 2018,37(2):5-10.

[14]陈波, 马志忠, 和鹏飞, 等. 扭力冲击器在海洋6-1钻井提速中的应用[J]. 石油工业技术监督, 2021,37(08):65-67.

[15]罗坚, 郑伟, 肖梦林, 等. 扭力冲击器提速工具在南海东部油田应用分析[J]. 石化技术, 2021,28(7):106-107.

[16]苏崭, 王博, 盖京明, 等. 复合式扭力冲击器在坚硬地层中的应用[J]. 中国煤炭地质, 2021,33(5):47-50.

[17]王九龙, 雨松, 刘佳, 等. 阿特拉扭力冲击器在富源204井的适应性分析[J]. 石化技术, 2020,27(7):126-127.

[18]武东生. 扭力冲击器在吐哈油田石炭系硬地层的应用[J]. 化工管理, 2019(27):216-217.

[19]张抒夏, 孙澜江, 张武涛, 等. 扭力冲击器在尖北难钻地层的应用[J]. 新疆石油天然气, 2020,16(2):93-97.