SK1井套管磨损剩余强度安全评价研究

崔国杰 许杰 曹衍国 靳楠 赵洪山

摘要:深井超深井钻井过程中,受井眼狗腿度、机械钻速、顶驱转速等因素影响,技术套管的磨损问题不容忽视,严重时将会导致其抗外挤、抗内压强度明显降低,对井筒完整性造成极大隐患。为此,结合SK1井?244.5 mm技术套管磨损原因深入分析,利用套管“磨损-效率”理论模型,建立了套管磨损量及剩余壁厚的预测方法,指出套管磨损严重位置通常发生在狗腿度较大的井深处,且随顶驱转速增加和机械钻速降低,套管的磨损量明显增大。通过将磨损套管分别简化成具有内壁不圆、不均度的含缺陷套管及“矩形槽”套管,建立了磨损套管的剩余抗外挤、抗内压强度计算方法及全井段剩余强度安全系数计算方法。分析表明,当顶驱转速高于100 r/min、机械钻速低于0.87 m/h时,SK1井?244.5 mm套管的抗外挤最小安全系数将会低于1.0,需采取合理的钻井提速及防磨措施,以保证技术套管的强度安全。研究成果对于今后深井超深井的套管柱安全设计具有重要的指导意义。

关键词:套管磨损;磨损预测;剩余强度;技术套管;安全评价

中图分类号:TE931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2024.01.004

Study on Safety Evaluation of Casing Wear Residual Strength in Well SK1

CUI Guojie, XU Jie, CAO Yanguo, JIN Nan, ZHAO Hongshan

(1.CNOOC, Ltd.-Tianjin,Tianjin 300459,China; 2.Drilling Technology Research Institute of Sinopec Shengli Oilfield Service Corporation,Dongying 257000,China )

Abstract:During drilling in deep and ultra-deep wells, the wearing of technical casing can not be ignored due to factors such as hole dogleg, ROP, and rotary speed. In serious cases, it will lead to a significant reduction of its collapse strength and burst strength, which will cause great hidden danger to the wellbore integrity. Based on the in-depth analysis of the cause of ?244.5 mm technical casing wear in the SK1 well, the prediction method of casing wear was established by using the theoretical model of“wear-efficiency”. It was pointed out that severe casing wearing usually occurred in the depth with big hole dogleg, and the casing wearing increased significantly with the increase of rotary speed and the decrease of ROP. By simplifying the worn casing into the defective casing with out-of-round inner wall and uneven wall thickness and“rectangular groove” casing, the calculation method of the residual collapse strength, the residual burst strength and their safety factors of the whole well section were established. The analysis results showed that when the rotary speed was higher than 100 r/min and the ROP was lower than 0.87 m/h, the minimum collapse strength safety factor of the ?244.5 mm casing in SK1 well would be lower than 1.0, and the reasonable drilling speed-up and anti-abrasion measures should be taken to ensure the strength safety of the technical casing. The research results had important guiding for the safety design of technical casings in deep and ultra-deep wells in the future.

Key words:casing wear; wear prediction; residual strength; technical casing; safety evaluate

南黃海盆地是我国三大古老海相盆地之一,是一个受多期构造运动叠加改造形成的大型序列残留盆地,也是国内东部海域唯一没有获得商业性油气发现的大型盆地。SK1井是部署在南黄海盆地中部隆起上井深较深、层位较全的一口科学探索井,设计井深6 155 m,钻探目的主要是探查寒武系、震旦系等层位基础石油地质条件,以期实现海相沉积地层新领域的勘探突破。

根据SK1井地质预测及邻井实钻资料分析,奥陶系以深地层由于岩性复杂、可钻性差、井段较长,钻井过程中容易造成机械钻速低、钻井周期长等情况发生,加之奥陶系以浅井段局部多个位置井眼狗腿度较大,从而将会使得?244.5 mm技术套管发生严重磨损,影响施工安全。在套管磨损量预测研究的基础上,通过建立磨损套管的剩余抗外挤、抗内压

强度计算方法及全井段剩余强度安全系数计算方法,为SK1井?244.5 mm技术套管的安全评价及防磨措施制定提供了依据,同时对于今后深井超深井的套管柱安全设计具有重要的指导意义。

1 井眼概况及磨损原因分析

由于钻遇地层古老、地质条件较为复杂,SK1井采用五开制井身结构方案设计,如表1所示,其中:四开?244.5 mm技术套管下深4 120 m,封隔志留系及奥陶系顶部的泥页岩复杂地层;五开使用?215.9 mm钻头钻至井深6 155 m,下入?177.8 mm套管完井,钻遇地层自上而下依次为奥陶系汤山组、大田坝组、牯牛潭组、大湾组、红花园组、仑山组,寒武系观音台组、炮台山组、幕府山组,以及震旦系灯影组地层,主要目的层为寒武系、震旦系(未穿)。

根据邻井实钻情况分析,奥陶系汤山组以深地层岩性主要以灰岩、白云岩为主,抗压强度为153~517 MPa,可钻性级值普遍大于6.54,加之局部夹杂花岗岩、燧石等岩性,容易造成五开深部地层钻进期间机械钻速低、单趟钻进尺少。以邻井DS1井为例,奥陶系以深地层钻进期间,平均机械钻速为1.37 m/h,平均单趟进尺仅43~86 m。由于SK1井五开井段长达2 033 m,钻具在井下与套管较长时间的接触摩擦,将会导致?244.5 mm技术套管发生磨损,影响施工安全。

此外,根据SK1井一开至四开的实钻井眼轨迹可知,尽管本井前期的井斜控制较好,最大井斜仅为1.72°,但是局部多个位置的狗腿度仍然较大,例如,井深234.15 m处的狗腿度为1.59°/30 m,井深2 926.00 m处的狗腿度为3.39°/30 m,井深3 488.27 m处的狗腿度为2.10°/30 m。理论研究表明,狗腿度的增大会增加钻杆与套管之间的接触力,从而加快套管的磨损[1-4],因此五开钻进之前,需重点针对这些井深位置处的套管磨损及剩余强度进行安全分析与评价。

2 套管磨损量预测模型

深井超深井钻井过程中,由于井眼轨迹质量、钻具偏心旋转等因素影响,钻杆接头部位不可避免地将与套管产生接触摩擦,从而将会导致套管发生月牙形磨损。基于White和Dawson提出的“磨损-效率”理论模型,通过将金属磨损体积与磨损消耗的能量建立联系,建立了套管磨损量的预测方法[5-7],为超深井套管磨损的剩余强度计算提供了基础依据。

2.1 套管磨损面积计算

根据套管磨损效率预测模型,由钻杆旋转对套管所做的摩擦功W为:

摩擦功W一部分转化为摩擦热消散掉,另一部分则表现为金属的磨损。由于金属磨损消耗的能量为U=VH,则磨损效率E为:

式中:V为套管的磨损体积,m3;H为布氏硬度,N/m2。

此外,由于钻杆实际与套管发生磨损的部位仅为接头部分,因此套管磨损面积计算时还需乘以接头长度与钻杆的长度比,最终套管的磨损横截面积A为:

式中:Lj为钻杆接头的长度,m;Ld为单根钻杆的长度,m。

2.2 套管磨损剩余壁厚计算

如图1所示,为套管内壁发生磨损后剩余壁厚的计算模型,图中套管内部直径较大的圆(半径R)为套管内壁,直径较小的圆(半径r)为钻杆接头外圆,紫色“月牙”部分为钻杆接头与套管内壁接触摩擦后形成的磨损区域。

联立两圆几何方程,可得套管磨损后的几何截面积A为:

式中:R为套管的内半径,m;r为钻杆接头的外半径,m;S为发生磨损后钻杆接头中心与套管中心之间的距离,m;α、β分别为磨损圆弧对应套管和钻杆的圆心角,(°);h为套管磨损最深处的磨损厚度,m;P为过渡参数。

进而,联立式(3)和式(4)得到S的大小后,则套管磨损后的剩余壁厚t0为:

t0=t+R-r-S (5)

式中:t为套管的原始壁厚,m。

3 套管磨损剩余强度评价模型

套管磨损问题在深井超深井中是普遍存在且不容忽视的,尤其当套管内壁磨损较为严重时,将会导致其抗外挤、抗内压强度明显降低,从而给后期作业过程中的套管柱安全带来不利影响。通过将磨损套管分别简化成具有内壁不圆、不均度的含缺陷套管及“矩形槽”套管,建立了磨损套管的剩余抗外挤/抗内压强度计算方法,为超深井技术套管安全评价及防磨设计提供了依据。

3.1 剩余抗外挤强度计算

实际制造过程中,套管不是理想圆管,不可避免会同时产生壁厚不均度、内壁不圆度、残余应力等缺陷。根据ISO 10400标准推荐[8-10],含缺陷套管的抗外擠强度pco为:

其中:

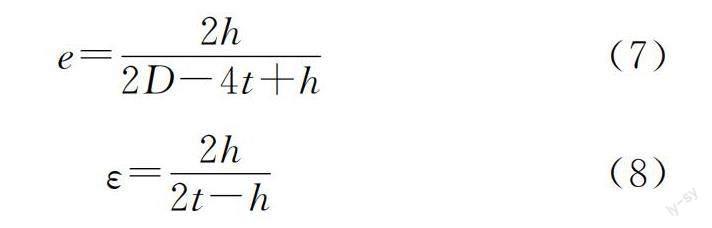

式中:pe、p分别为理想圆管的弹性挤毁强度和弹塑性挤毁强度,MPa;D为套管外径,m;σR为套管残余应力,MPa;σs为套管的最小屈服强度,MPa;g为套管缺陷的综合影响系数,无因次;B、C分别为API套管挤毁强度计算公式中的经验常数,见行业标准SY/T 5322-2008;e、ε分别为套管内壁的不圆度和不均度,无因次。

根据套管的月牙形磨损特征,通过将磨损套管简化成同时具有内壁不圆、不均度的含缺陷套管,则套管发生月牙形磨损后的内壁不圆度e和壁厚不均度ε分别为:

进而,将式(7)和式(8)代入式(6),通过对含缺陷套管的抗外挤强度进行修正,即可得到月牙形磨损套管的剩余抗外挤强度计算公式。

3.2 剩余抗内压强度计算

根据万立夫、管志川等人的研究[11],套管磨损后的剩余抗内压强度应为当磨损套管剩余壁面中间位置的环向应力达到材料破裂强度时所能承受的最大内压力。为了分析磨损套管剩余壁面上的环向应力大小,建立了套管磨损“矩形槽”力学模型,如图2所示。

由“矩形槽”模型可知,在磨损套管的剩余壁面上,环向应力σθ,w大小主要包括三部分组成,分别为套管磨损部分上增加的环向力F、弯矩M以及内外压力pi、po所产生,最终经推导可得σθ,w为:

其中:

式中:pi、po分别为套管承受的内外压力,MPa;Ro为套管的外圆半径,m;w为矩形槽的深度,m,与套管的磨损深度相等,即w=h。

式中:σult为套管材料的破裂强度,MPa。

4 244.5 mm技术套管安全评价

根据钻井工程设计,五开钻具组合为:?215.9 mmPDC钻头+?177.8 mm垂钻工具+?172 mm回压阀+?172 mm无磁钻铤+?172 mmMWD+?172 mm钻铤×7根+?127 mm加重钻杆×14根+?127 mm钻杆;钻井参数为:钻压140~160 kN,转速60~100 r/min,排量28~32 L/s;钻井液:水基钻井液,密度1.20~1.30 g/cm3,粘度45~65 s;机械钻速:预计1~3 m/h。

参考邻井DS1井的实钻机械钻速和钻井参数使用情况,利用建立的套管磨损量预测和剩余强度计算模型,通过对?244.5 mm技术套管的剩余壁厚、剩余抗外挤、剩余抗内压强度进行钻前分析,得到了在顶驱转速100 r/min、机械钻速1 m/h极限设计工况下套管的剩余强度安全系数预测结果,为SK1井技术套管的安全评价及防磨措施制定提供了指导。

4.1 不同顶驱转速和机械钻速下的剩余壁厚预测

如图3所示,给出了?244.5 mm技术套管磨损后剩余壁厚随顶驱转速和机械钻速的变化规律。从图中可以看出,不论顶驱转速和机械钻速如何变化,套管磨损最大位置均发生在狗腿度最大的井深2 926 m处,表明狗腿度对套管的磨损起着决定性的作用,因此钻进期间应尽可能保证井眼轨迹平滑,以满足套管防磨的要求。此外,当实钻井眼轨迹确定之后,从图中可知随顶驱转速的增加和机械钻速的降低,套管的磨损量逐渐增大。以井深2 926 m处为例,当顶驱转速增加10 r/min、机械钻速降低0.5 m/h时,?244.5 mm套管磨损量分别增加0.11 mm和0.30 mm,表明顶驱转速和机械钻速对套管磨损也具有较大的影响[12-13]。

4.2 极限设计工况下的剩余强度安全系数计算

如图4所示,为了评价?215.9 mm井眼钻进期间?244.5 mm技术套管磨损后的强度安全性,针对钻井工程设计中顶驱转速100 r/min、机械钻速1 m/h极限工况参数下套管的抗内压和抗外挤强度降低系数进行了分析。从图中可以看出,套管磨损后的抗内压和抗外挤强度在狗腿度较大的位置均发生了明显降低,尤其是在井深2 926.00 m处,当顶驱转速100 r/min、机械钻速1 m/h时,由于套管的磨损量最大为1.59 mm,此时?244.5 mm套管的剩余抗内压和抗外挤强度分别最大降低达到13.24%和27.93%,从而将对后期施工产生较大的安全隐患。

如表2所示,通过计算?244.5 mm套管的有效内、外压力,给出了顶驱转速100 r/min、机械钻速1 m/h时部分狗腿度较大位置处套管磨损前后抗内压和抗外挤安全系数的对比。从表中看出,当顶驱转速≤100 r/min、机械钻速≥1 m/h时,?244.5 mm套管磨损后的抗内压、抗外挤最小安全系数分别为1.34和1.04,能够满足套管防磨的要求;但是根据SK1井地质预测,由于?215.9 mm井眼可能钻遇花岗岩、燧石等可钻性极差的岩性,经计算一旦五开机械钻速低于0.87 m/h,将会导致其最小抗外挤安全系数低于1.0,因此建议钻进期间一方面应及时根据地层岩性优选高效钻头、提速工具及钻井参数来实现提速,另一方面当机械钻速低于0.87 m/h时,需及时采取非旋转防磨接头、高效抗磨减阻剂等防磨措施[14-16],从而保证?244.5 mm技术套管的强度安全。

5 结论与建议

1) 通过将磨损套管分别简化成具有内壁不圆、不均度的含缺陷套管及“矩形槽”套管,建立了磨损套管的剩余抗外挤、抗内压强度计算方法及全井段剩余强度安全系数计算方法,为超深井技術套管的安全评价及防磨设计提供了理论依据。

2) 超深井套管磨损由于受井眼狗腿度、机械钻速、顶驱转速等因素的影响较大,钻进期间应及时根据地层岩性优选高效钻头、提速工具及钻井参数,同时在磨损严重位置采取有效防磨措施,从而保证后续作业过程中技术套管的强度安全。

3) 实际钻井过程中,套管磨损机理较为复杂,且往往是多种因素综合作用的结果,建议结合套后成像测井仪、40臂井径测量仪等先进仪器以及磨损套管实物的室内剩余强度测试,进一步完善其剩余强度评价理论,以期显著提高磨损套管剩余强度的计算精度。

4) 套管磨损问题在深井超深井、大位移井及水平井中是不可避免且不容忽视的,除了钻井过程中针对性采取有效措施减少磨损之外,建议形成套管磨损量预测及剩余强度计算的推荐算法,以期尽可能减少因套管磨损造成的经济损失。

参考文献:

[1]梁尔国,李子丰,王长进,等.深井和大位移井套管磨损程度预测[J].石油钻探技术,2013,41(2):65-69.

[2]谭雷川,钟广荣,高德利.套管综合磨损效率模型研究[J].钻采工艺,2022,45(4):38-43.

[3]高德利,黄文君,刘永升,等.钻柱力学与套管磨损预测若干研究进展[J].石油管材与仪器,2020,6(4):1-9.

[4]刘书杰,谢仁军,刘小龙.大位移井套管磨损预测模型研究及其应用[J].石油钻采工艺,2010,32(6):11-15.

[5]杨春旭,孙铭新,唐洪林.大位移井套管磨损预测及防磨技术研究[J].石油机械,2016,44(1):5-9.

[6]刘业文,胥豪,程丙方,等.中深层水平井套管磨损预测与分析技术[J].石油机械,2019,47(1):130-136.

[7]谭雷川.复杂井况套管磨损预测方法研究[D].北京:中国石油大学(北京),2020.

[8]陈力力,李玉飞,张智,等.水平井套管磨损规律及防磨优化研究[J].钻采工艺,2022,45(2):21-27.

[9]张智,孔维伟,刘志伟,等.腐蚀缺陷套管的剩余强度研究[J].中国科技论文,2016,11(21):2467-2472.

[10]曾德智,龚龙祥,付建红,等.全井段套管磨损量预测与磨损后抗挤强度计算方法研究术[J].钢管,2010,39增刊:11-16.

[11]万立夫.套管磨损对深井套管柱安全可靠性的影响[D].东营:中国石油大学(华东),2008.

[12]傅栋,靳晓伟,薛继彪,等.钻杆转速对石油套管磨损的影响[J].机械设计与研究,2021,37(4):115-119.

[13]张智,蔡楠,霍宏博,等.钻井时效对长水平段页岩气井套管磨損影响因素分析[J].石油管材与仪器,2021,7(2):32-37.

[14]吴雪平,金业权,徐泓.深井套管磨损原因及防护[J].西部探矿工程,2004,16(10):57-59.

[15]刘少胡,邹家焱,谈波.钻井用滚轮式高效减扭防磨工具研究[J].长江大学学报(自然版),2016,13(1):53-56.

[16]李中,李炎军,张万栋,等.南海西部地区异常高压气井套管防磨技术[J].石油钻采工艺,2018,40(5):547-552.