全尺寸随钻扩眼钻具系统振动特性仿真研究

侯福祥 张爱潇 徐丙贵 单泓铭 王宏伟

摘要:随钻扩眼技术可在全面钻进的同时扩大裸眼段尺寸,在深井、超深井、小间隙井、侧钻井和复杂井况中得到了广泛应用。但对随钻扩眼过程中的振动特性和减振机理不明,扩眼作业中仍存在钻柱动力学稳定性差、扩眼质量不理想和机械钻速低等问题。为研究随钻扩眼过程中钻柱的动力学特性,建立了呼101井钻具组合长5 539 m的全尺寸钻柱系统仿真模型,对随钻扩眼过程中钻具瞬态振动进行仿真分析。基于仿真结果,研究了随钻扩眼过程中钻具振动特性受钻井参数和钻具组合的影响规律。研究成果可为随钻扩眼钻井参数和钻具组合的优化提供理论依据。

关键词:随钻扩眼;钻具振动;仿真研究;钻井参数;钻具组合

中图分类号:TE921.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2024.01.001

Simulation Study on Vibration Characteristics of Full-Size Reaming While Drilling System

HOU Fuxiang1, ZHANG Aixiao2, XU Binggui1, SHAN Hongming2,WANG Hongwei1

(1. Engineering Technology R&D Company Limited, CNPC, Beijing 102206, China; 2. College of Mechanical and Transportation Engineering, China University of Petroleum, Beijing 102249, China)

Abstract:Reaming while drilling technology can increase the size of the open hole while fully drilling, and has been widely used in deep wells, ultra-deep wells, small gap wells, and sidetracking wells with complex well conditions. However, due to the unclear understanding of vibration characteristics and damping mechanism during reaming while drilling, there are still some problems in reaming operation, such as poor dynamic stability of drill string, unsatisfactory reaming quality, and low rate of penetration. In order to study the dynamic characteristics of drill string during reaming while drilling, the simulation model of a full-size drill string system with a length of 5 539 m was established by taking the drill assembly of Hu 101 well as an example to realize the simulation and analysis of the transient vibration of drill string during reaming while drilling. Based on the simulation results, and the effects of drilling parameters and bottom hole assembly on the vibration characteristics of drill string during reaming while drilling were studied. It can provide the theoretical basis for the optimization of drilling parameters and drilling assembly during reaming while drilling.

Key words:reaming while drilling; drill string vibration; simulation study; drilling parameter; bottom hole assembly

目前,我國东部地区浅层、中深层的油气资源开发已经过了峰值,未来将更多地面向西部深层石油的勘探和开发[1-4]。在深井、超深井的钻井过程中,会出现井眼直径缩小,钻井难以继续等问题,极大地增加了钻井难度和成本。为解决这些问题,随钻扩眼技术应运而生。随钻扩眼技术是指将扩眼钻具和常规钻头组合在一起,在常规钻头钻进的同时扩大裸眼段尺寸[5-7]。随钻扩眼器的出现有效减少了下钻次数,改善了钻孔质量,为深井、超深井的发展提供了技术支撑。但在实际作业中发现扩眼器工作时发生剧烈振动,这不仅影响井眼质量还会导致扩眼器提前报废,影响钻井效率。此外随钻扩眼技术还存在钻柱动力学稳定性差、破岩效率低、工具寿命短等问题,严重制约了随钻扩眼技术的发展[8-9]。

为弄清随钻扩眼过程中钻具的振动情况,目前国内外学者多采用理论分析、模型试验或者模型仿真来进行研究,在钻柱振动机理、规律等方面取得了大量的定性认识[10-12]。但同时上述研究方法仍存在一些局限性,理论分析对钻柱系统的组成及特性进行了大量简化,虽能对一些振动规律进行研究,但其所反映的振动与实际情况仍有差距。模型试验和模型仿真通过等比例缩小模型或选取部分钻柱系统来减小研究难度,基于模型研究结果来类比分析实际钻柱系统的振动特性,但模型在尺寸、载荷、材料等特性方面与实际钻具系统存在一定差异,因此基于简化模型的研究结果难以准确反映实际钻具系统的振动情况。

为解决现有钻具系统研究方法简化内容多、研究结果与实际差距大的问题,本文提出了随钻扩眼钻具系统全尺寸动力学的仿真研究方法。以呼101井钻具组合为例,建立了总长5 539 m的全尺寸钻柱系统仿真模型,开发了梁单元与实体单元相结合的网格划分方法,提出了钻柱与井筒间的约束、碰撞法则,解决了仿真计算量大、仿真过程复杂、仿真精度要求高的难题,实现了随钻扩眼过程的钻具瞬态振动仿真分析。仿真结果与实际钻具系统的振动情况贴近,可为随钻扩眼作业的钻井参数和钻具组合优化提供精细化指导。

1 随钻扩眼钻具系统振动仿真模型

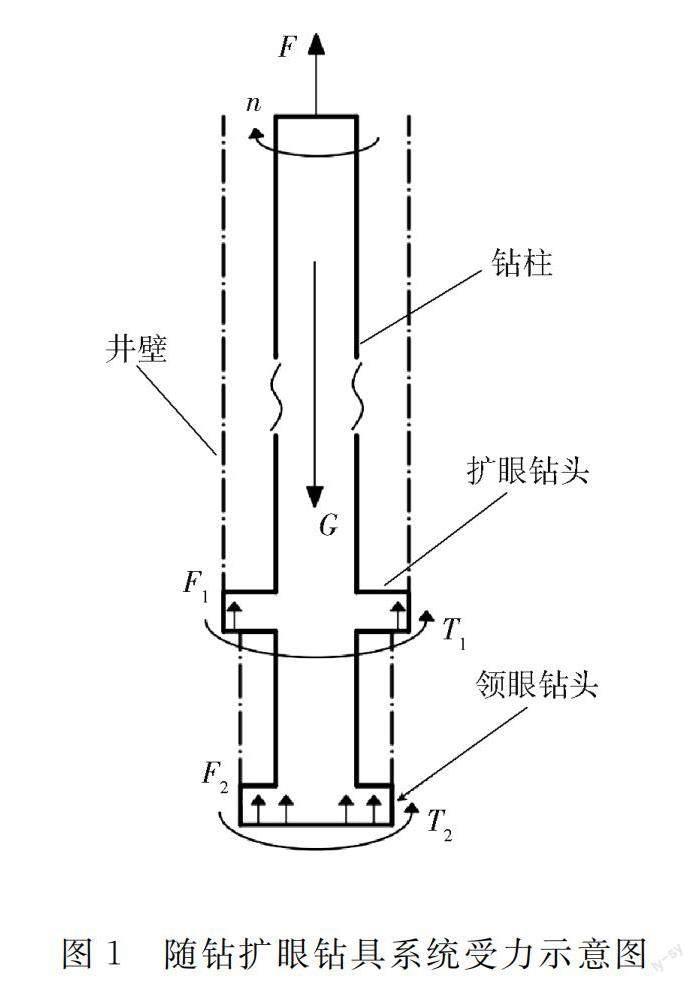

随钻扩眼钻具系统主要由领眼钻头、扩眼钻头、底部钻具组合、钻柱等组成。为了减小仿真计算量,将领眼钻头和扩眼钻头简化为圆盘形,相应的井底形状简化为平面圆和圆环形。如图1所示为随钻扩眼钻具系统结构示意图,F为大钩载荷,G为整个钻柱系统所受的重力,n为钻杆转动速度,F1、T1分别为井底岩石作用在扩眼钻头上的压力和扭矩,F2、T2分别为井底岩石作用在领眼钻头上的压力和扭矩。

为提高仿真效率和精度,在进行有限元模型建立时,参考实际工况作出如下假设:

1) 初始时刻钻具轴线均与井眼轴线重合。

2) 忽略井眼直径及曲率变化。

3) 忽略钻井过程中温度的变化。

4) 将领眼钻头和扩眼钻头设为刚体。

5) 将除领、扩眼钻头外的其他钻具设为梁单元。

6) 扩眼钻头、领眼钻头受到的钻压设为在二者中心处的集中载荷。

1.1 几何模型和网格划分

本文基于呼101井钻具组合数据进行仿真,具体为:?241.3 mm钻头+?171.4 mm Power-V工具×4.17 m+?238 mm扶正器A×1.45 m+?177.8 mm浮阀×0.53 m+?177.8 mm MWD无磁钻铤×9.24 m+?177.8 mm悬挂接头×1.97 m+?177.8 mm变扣接头×0.59 m+?238 mm扶正器B×1.65 m+?177.8 mm钻铤×9.40 m+?235 mm随钻扩眼器+?177.8 mm钻铤×193.87 m+?127 mm加重钻杆×57.19 m+?127 mm钻杆×634.41 m+?149.2 mm钻杆×4 621.14 m,钻具系统总长5 539.47 m。

将领眼钻头和扩眼钻头设定为刚体,其余赋予钢材料属性,密度为7 900 kg/m3,弹性模量为2.1×105MPa,泊松比为0.3。

接触设置使用通用接触方式,摩擦因数为0.25。梁单元的网格根据模型尺寸进行网格细分,领、扩眼钻头均使用四面体网格。

1.2 边界条件和载荷

井壁和地面设置为全约束,钻具组合上端节点设置速度和角速度边界条件,约束x、z方向位移以及绕x、z的旋转4个自由度并施加钻速。底部钻头处同样设置速度和角速度边界条件。

本文模型的载荷设置分为作用在领眼钻头上的钻压和扭矩,作用在扩眼钻头上的钻压、扭矩、大钩载荷和重力。

现有文献表明[13-15],隨钻扩眼钻具系统工作时领眼钻头和扩眼钻头上的载荷呈周期性变化。钻头在破岩过程中,初始时刻的扭矩并不能实现破岩,钻头处于静止状态,钻头的能量不断累积,当扭矩达到破岩扭矩时,钻头实现破岩,能量释放,故扭矩呈周期性波动。所以,扩眼钻头和领眼钻头处施加的动钻压和动扭矩为:

F1=Wr+Wrsin(ωt) (1)

T1=Tr+Trsin(ωt) (2)

F2=Wb+Wbsin(ωt) (3)

T2=Tb+Tbsin(ωt) (4)

式中,Wr、Wb分别为扩眼器、领眼钻头所受钻压;Tr、Tb分别为扩眼器、领眼钻头所受扭矩;ω为钻柱角速度。

为了防止模型发生刚性位移,需要对模型施加大钩载荷和平衡扭矩用来平衡模型,由于施加的钻压和扭矩均为动载荷和动扭矩,所以分别取钻压和扭矩最大值和最小值的平均值进行设定,可以推出拉力F和扭矩T的表达式为:

F=G-(F1+F2) (5)

T=-(T1+T2) (6)

2 钻井参数对随钻扩眼系统振动特性的影响

2.1 转速的影响

如图2所示,分别为扩眼器在20、40、60 r/min转速条件下横向力和横向加速度的变化曲线图。由图2中数据可以算出,在20、40、60 r/min条件下扩眼器受到的不平衡横向力有效值分别为3 961、5 678、8 269 N,转速每增大10 r/min,横向力增大约4 264 N,平均增幅为22%。横向力加速度有效值分别为2.07、2.66、3.6 m/s2,可以发现扩眼器在60 r/min转速下的横向力和和横向加速度均最大。随着转速的增大,扩眼器所受到的不平衡横向力也增大,会导致扩眼器与井壁碰撞加剧,降低井眼质量,影响钻井安全。

如图3~4所示,分别为扩眼器在20、40、60 r/min转速条件下轴向力和轴向力加速度变化曲线图。由图中数据可以算出,在20、40、60 r/min条件下扩眼器受到的轴向力的有效值分别为30 606、35 980、47 661 N,转速每增大10 r/min,轴向力增大约4 264 N,平均增幅为25%。轴向加速度有效值分别为6.56、7.17、9.60 m/s2,转速每增大10 r/min,轴向加速度增大约1.01 m/s2。可以发现扩眼器在60 r/min转速下的横向力和和横向加速度均最大。随着转速的不断增加,扩眼器轴向受力越大,同时轴向振动也越剧烈。

如图5所示,分别为扩眼器在20、40、60 r/min转速条件下扩眼器处扭矩的变化曲线图。由图中数据可以算出,在20、40、60 r/min条件下扩眼器受到的轴向力有效值分别为1 511、3 091、5 785 N·m,转速每增大10 r/min,扩眼器所受扭矩增大约1 068 N·m,平均增幅为48%。随着转速的不断增加,扩眼器处扭矩值增大,且扭矩波动也越剧烈。

综上所述,随着转速的不断增加,扩眼器处的横向振动、轴向振动、扭转振动都会增加。结合计算结果来看,扭转振动的波动幅度受转速影响最大。

2.2 钻压的影响

如图6所示,分别为钻压100、150、200 kN条件下扩眼器处橫向力和横向加速度的变化曲线图。由图中数据可以算出,在100、150、200 kN条件下扩眼器处横向力有效值分别为8 267、12 826、18 793 N,钻压每增大50 kN,横向力增大约5 263 N,平均增幅为25%。横向力加速度有效值分别为3.6、4.32、5.72 m/s2,钻压每增大50 kN,横向加速度增大约1.06 m/s2。通过横向力仿真结果可以发现,随着总钻压的增大,扩眼器处横向力不断增大,横向振动也不断变剧烈。

如图7~8所示,分别为总钻压100、150、200 kN条件下扩眼器处轴向力和轴向加速度的变化曲线图。扩眼器处轴向力的有效值分别为47 661、81 657、11 7325 N,钻压每增加50 kN,轴向力增大约34 832 N,平均增幅约28%。扩眼器处轴向加速度的有效值分别为9.6、16.27、25.96 m/s2,钻压每增加50 kN,轴向加速度增大约8.18 m/s2,平均增幅约32%。可以发现,随着总钻压的增大,扩眼器轴向力不断增大,且轴向力波动也越剧烈。

如图9所示,分别为总钻压100、150、200 kN条件下扩眼器处扭矩的变化曲线图。扩眼器处扭矩的有效值分别为5 725、8 222、13 025 N·m,钻压每增大50 kN,扩眼器处扭矩增大约3 649 N·m,平均增幅约51%。可以发现,随着总钻压的增大,扩眼器处扭矩值不断增大,且扭矩波动越剧烈。

综上,分别模拟了总钻压为100、150、200 kN的三种情况,结果发现总钻压的增大,会使得横向振动、轴向振动、扭转振动都增大。受钻压影响最大的为扭转振动,其次为轴向振动,最后为横向振动。

3 钻具组合对随钻扩眼系统振动特性的影响

在随钻扩眼钻进作业中,合理的钻具组合能提升钻具使用性能、增强扩眼质量。使用稳定器可以降低钻具组合振动情况,同时稳定器还具有修整井壁的作用,有助于提升钻井质量和钻井效率。

3.1 稳定器数量的影响

为了研究稳定器数量对扩眼器振动的影响,将钻具组合分为如图10所示的无稳定器、单稳定器、双稳定器三种组合。钻具组合模拟工况如表1所示。

如图11所示,分别为无稳定器、单稳定器、双稳定器的钻具组合扩眼器处横向力和横向加速度变化图。扩眼器处不平衡横向力的有效值分别为11 419、9 133、8 267 N,横向加速度有效值分别为4.05、

3.73、3.60 m/s2。可以发现,稳定器的引入降低了扩眼器与井壁碰撞时的受力大小,限制了扩眼器的横向摆动,从而降低了扩眼器处的横向力和横向振动,但与引入单稳定器相比,引入双稳定器的减振效果提升不明显。

如图12所示,分别为无稳定器、单稳定器、双稳定器钻具组合时扩眼器处的轴向力和轴向加速度变化图。扩眼器处轴向力有效值分别为56 098.67、48 782.22、47 661.37 N,轴向加速度有效值分别为12.28、10.27、9.6 m/s2。与无稳定器的情况相比,添加稳定器可有效降低扩眼器的轴向力和轴向力波动,同时通过对比发现,双稳定器的降振效果与单稳定器的相比提升不大。

如图14所示,分别为无稳定器、单稳定器、双稳定器的钻具组合扩眼器处的扭矩变化图。扩眼器处扭矩的有效值分别为6 724、6 024、5 785 N·m。与无稳定器相比,增加稳定器可降低扩眼器处的扭矩值,添加一根可降低10%的扭矩值,添加两根可降低14%的扭矩值。

3.2 稳定器位置的影响

不同的稳定器安装位置会导致钻柱受力和弯曲变形情况不同,对扩眼器的振动造成影响。由3.1节内容可知,双稳定器对扩眼器振动的影响相比于单稳定器而言变化很小,所以本节以单稳定器为对象来研究安装位置对扩眼器振动的影响。如图15所示,将稳定器位置调整为三种组合情况来进行分析。

如图16所示,分别为稳定器在不同位置时扩眼器处的横向力和横向加速度变化图像。稳定器组合1、组合2、组合3时扩眼器处横向力的有效值分别为9 756、9 133、8 500 N,横向加速度有效值分别为3.85、3.73、3.63 m/s2。将组合3和组合1的结果对比可知,稳定器距离扩眼器越近,扩眼器的横向振动越小。将组合3和组合2结果进行对比可以发现稳定器在扩眼器上方时,减振效果更明显,说明稳定器安置在扩眼器上方能更好地减小横向振动。

如图17~18所示,分别为稳定器在不同位置时扩眼器处的轴向力和轴向加速度变化曲线。三种组合扩眼器处轴向力的有效值分别为51 961.29;48 782.22;47 149.57 N,组合2和组合3的轴向力相比于组合1分别减小了6.1%、9.3%。轴向加速度有效值分别为10.79、10.27、9.65 m/s2,组合2和组合3的轴向加速度相比于组合1分别减小了4.8%、10.6%。

将组合3和组合1的结果对比可知,稳定器距离扩眼器越近,扩眼器的轴向振动越小。将组合3和组合2结果进行对比可以发现稳定器在扩眼器上方,轴向力与轴向加速度减小得更多,因此,稳定器安装在扩眼器上方能更好地减小轴向振动。

如图19所示,分别为稳定器在不同位置时扩眼器处的扭矩变化图。稳定器组合1、组合2、组合3时扩眼器处扭矩的有效值分别为6 317、6 024、6 584 N·m。组合2的扭矩有效值比组合1减小了4.6%,而组合3扭矩有效值比组合2增大了8.5%。

对比组合1和组合2的结果可以发现,稳定器距离扩眼器越近,扭矩波动越小,扭转振动越弱。但是,通过组合2与组合3的结果对比发现,当稳定器安装在扩眼器上方时,对扩眼器处扭转振动的影响很小。

4 结论

实现了全尺寸随钻扩眼钻具系统振动特性仿真,并基于仿真结果研究了转速、钻压、稳定器数量、稳定器位置对扩眼器横向振动、轴向振动和扭转振动的影响规律,得出以下结论:

1) 随着转速的增加,扩眼器处的横向振动、轴向振动、扭转振动均会更加剧烈。

2) 增大钻柱系统的总钻压,扩眼器处横向振动有少许增加,而轴向振动和扭转振动变化加剧,说明总钻压对轴向振动和扭转振动影响较大。

3) 通过对稳定器个数进行研究,结果发现无稳定器时扩眼器处横向振动、轴向振动、扭转振动非常剧烈,随着稳定器的引入,扩眼器处的振动情况均大大减弱,而双稳定器的减振效果相比于单稳定器的提升较小。

4) 通过改变稳定器的位置对扩眼器处振动情况进行研究,结果发现,在扩眼器下方安装稳定器,稳定器距离扩眼器越近,扩眼器的振动强度越低。当稳定器安装在扩眼器上方时,只对扩眼器的横向振动和轴向振动有影响,对扩眼器处扭转振动的影响并不大。

参考文献:

[1]曾义金, 刘建立. 深井超深井钻井技术现状和发展趋势[J]. 石油钻探技术, 2005(5): 4-8.

[2]张绍槐. 深井、超深井和复杂结构井垂直钻井技术[J]. 石油钻探技术, 2005(5): 14-18.

[3]张克勤, 张金成, 戴巍. 西部深井超深井钻井技术[J]. 钻采工艺, 2010, 33(1): 36-39.

[4]张进双, 牛新明, 张金成, 等. 中国石化深部钻探钻井工程技术新进展[J]. 西部探矿工程, 2017, 29(09): 44-46.

[5]余荣华, 袁鹏斌. 随钻扩眼技术研究进展[J]. 石油机械, 2016, 44(8): 6-10.

[6]闫永宏, 王进全, 黄悦华, 等. 扩张式随钻扩眼工具技术现状与发展建议[J]. 石油机械, 2011, 39(10): 162-165.

[7]马清明, 王瑞和. 随钻扩眼工具及技术研究[J]. 天然气工业, 2006(3): 71-74.

[8]石晓兵, 陈平, 熊继有. 油气深井随钻扩眼钻柱扭转振动分析[J]. 西南石油大学学报(自然科学版), 2008, 30(6): 81-84.

[9]郑欣, 付建红, 周伟, 等. 大斜度小井眼随钻扩眼钻柱动力学研究[J]. 钻采工艺, 2013, 36(4): 70-72.

[10]孙伟佳, 付建红, 周伟, 等. 深井随钻扩眼钻柱动力学分析及钻井参数优选[J]. 西部探矿工程, 2015, 27(2): 20-23.

[11]张佳伟, 纪国栋, 郭卫红, 等. 随钻扩眼钻具组合与钻井参数优化研究[J]. 石油机械, 2021, 49(2): 22-27.

[12]祝效華, 李明月, 戴黎明. 领扩眼钻具间钻铤数量对随钻扩眼钻进特性的影响研究[J]. 振动与冲击, 2019, 38(15): 42-48.

[13]付建红, 向幸运, 孙伟佳, 等. 塔河油田同心随钻扩眼钻柱动力学研究[J]. 科学技术与工程, 2015, 15(31): 184-187.

[14]石晓兵, 陈平, 熊继有. 油气深井随钻扩眼钻柱扭转振动分析[J]. 西南石油大学学报(自然科学版), 2008, 30(6): 81-84.

[15]况雨春, 马德坤, 刘清友, 等. 钻柱-钻头-岩石系统动态行为仿真[J]. 石油学报, 2001(3): 81-85.