城市轨道交通车辆大架修灵活工艺设计*

周再玲 刘致远 龚辉波 刘葛辉 王亚平

(1. 广州地铁设计研究院股份有限公司, 510010, 广州;2. 天津市英贝特航天科技有限公司轨道交通事业部, 300141, 天津;3. 北京全路通信信号研究设计院集团有限公司, 100070, 北京;4. 北京交通大学交通运输部综合交通运输大数据应用技术交通运输行业重点实验室, 100044, 北京)

随着我国城市轨道交通线网配属车辆的增加和车辆运用强度的增强,车辆检修工作量不断增大。合理的检修作业安排方法对提高维修能力和车辆使用效率具有重要意义。在城市轨道交通车辆维修规程中,大修和架修属于高级修程,需要专业化程度高的维修设备,具有维修流程复杂、扣停时间长等特点[1]。因此,大架修作业是城市轨道交通车辆检修工作组织的难点与瓶颈点。

大架修活动的组织和实施基于车辆维修工艺设计。既有研究主要关注大架修车辆基地综合检修库中设施设备的平面设计[2]、大架修需求和能力计算方法[1,3-5]、检修设施与维修活动的匹配关系[4-6]等方面。整体上,既有研究对城市轨道交通车辆大架修设施布局设计、能力需求计算以及匹配关系等已相对成熟,但缺乏对大架修工艺内容的梳理以及面向维修优化的工艺设计。

本文深入分析我国城市轨道交通车辆大架修的既有作业特点和既有工艺,在此基础上通过工艺流程、检修策略和维修资源配置的改进,设计了车辆大架修的灵活工艺。

1 既有大架修作业特点

城市轨道交通车辆的大架修作业在大架修车辆段或车辆基地内进行,通常需要多种维修设施和维修线路的配合。除检修线路外,场库中设有检修车间对各类车辆设备进行就近检修。这一过程的主要特点包括车辆移位修、部件集中修、检修策略多样化。

1.1 多维修线路间的移位修作业

移位修指在检修作业的过程中,车辆在不同检修线之间依次移动并进行相应检修作业。我国城市轨道交通车辆大架修一般采用移位修作业,因为一个大架修车辆段一般检修同一类型的车辆,且大架修的维修流程具有相似性[7]。

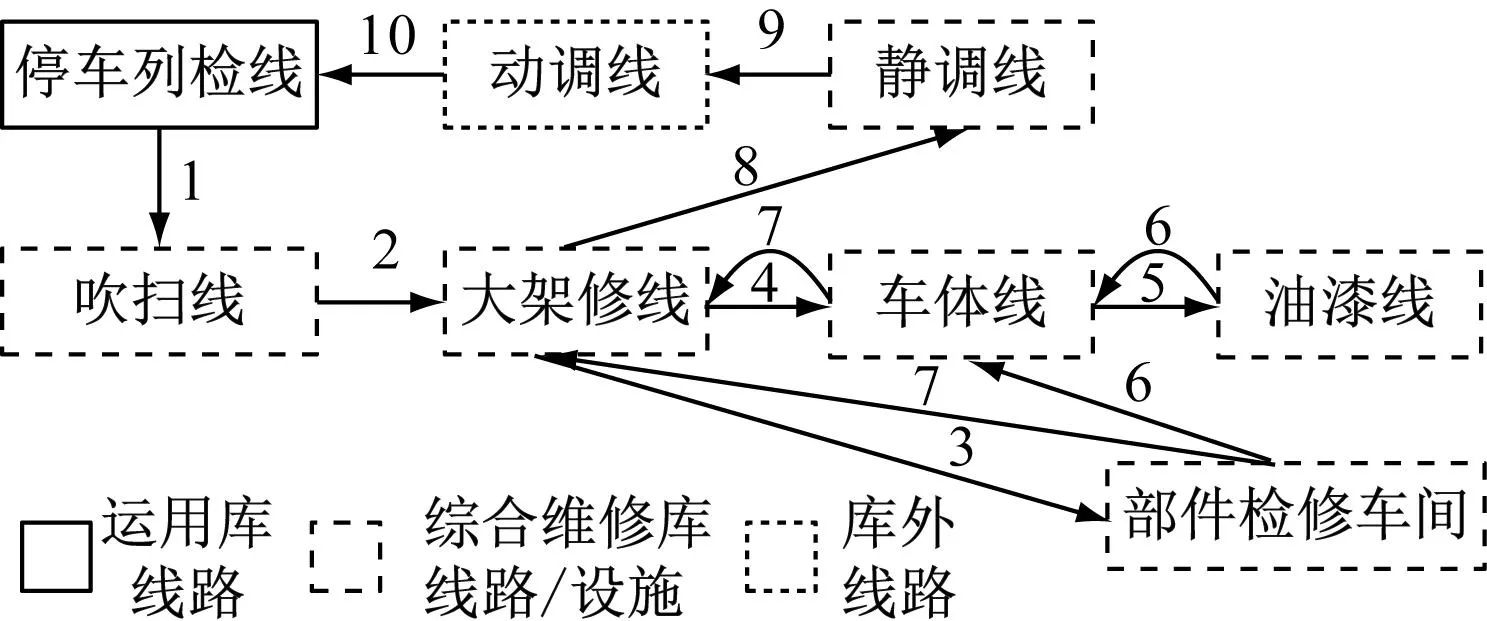

移位修方式是一种流水线式的作业模式,解编后的车辆按照“整列入库,解编检修”的原则,根据检修作业流程依次在各检修线进行相应的作业。图1为城市轨道交通车辆大架修移位修作业转线过程。图1中列车在有电轨道之间的转线(1、9、10)凭借自身动力进行,在有电轨道和无电轨道之间的转线(2、8)一般利用内燃调车机车来完成,在大架修线解编后至编组成列前的车辆及车体转线(4、5、6、7)利用综合检修库内的移车台完成。

图1 城市轨道交通车辆大架修移位修作业转线过程

1.2 部件集中专项修

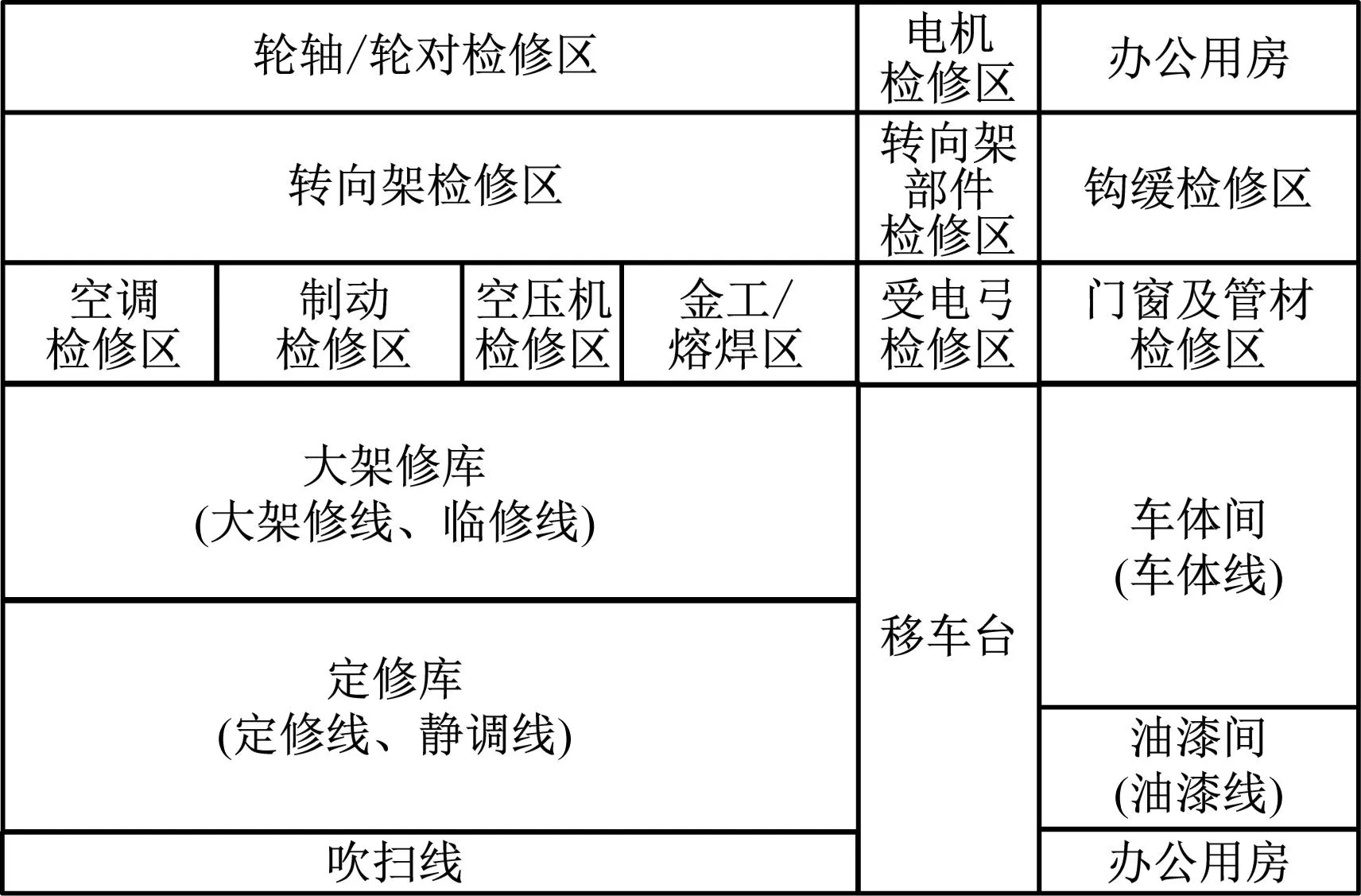

大架修车辆段的综合检修库中除了设有维修线路,还有用于部件检修的专业车间,一般按照专业或设备类型划分为检修工区。如图2所示,设备检修工区按照就近原则设置在大架修线一侧,且相同专业的检修工区集中布置。

图2 大架修车辆段综合检修库检修功能区划分示意

1.3 检修策略多样化

大架修作业过程中,车辆进入检修线作业的顺序取决于不同的检修策略。目前,城市轨道交通车辆大架修常见的检修策略主要有3种:整体同步检修策略、阶梯式检修策略、部分优先检修策略。检修策略的选择主要取决于各检修线的作业能力与检修作业任务规模。

1.3.1 整体同步检修策略

整体同步检修策略下,列车的各车辆同步进行各项检修作业。在所有车辆结束当前检修线的所有检修作业之前,不允许车辆进入下一检修线,即所有车辆需同步进入下一检修线进行检修作业。

整体同步策略适用于大架修车辆段内各检修线能力充足的情况,增加车辆的同步作业可缩短大架修作业时间,同时有利于简化检修作业方案的制定和实施。但是,在检修线能力不足的情况下会导致车辆产生额外的等待时间,同时容易导致检修人员执行集中的检修作业。因此,整体同步检修策略需要各工序的检修人员以及设施设备的合理匹配。

1.3.2 阶梯式检修策略

阶梯式检修策略是一种分批作业的策略,车辆根据编组顺序依次进入各检修线。阶梯式检修策略适用于大架修车辆段各检修线作业能力无法同时进行所有车辆的检修作业的情况。车辆依次进入各检修线可有效避免作业排队问题,减少等待时间,也有利于维修人员作业时间的均衡性,但是作业调度方案的制定和实施的难度较大。

1.3.3 部分优先检修策略

部分优先检修策略将一部分车辆检修任务视为特殊需求并优先作业。进行优先作业的车辆在完成当前检修线的作业后直接进入下一检修线,其余车辆在检修线空闲时进行相关作业。

类似于阶梯式检修策略,部分优先检修策略同样适用与大架修车辆段内检修线能力不足的情况,可优先检修急需投入运营的列车。部分优先检修策略满足了车辆大架修过程中的特殊需求,但是容易造成部分车辆等待时间过长,导致大架修整体作业时间变长。

2 既有大架修工艺分析

针对我国城市轨道交通车辆大架修作业组织方式,将大架修作业内容归纳为工艺流程、检修策略、维修资源配置三部分。

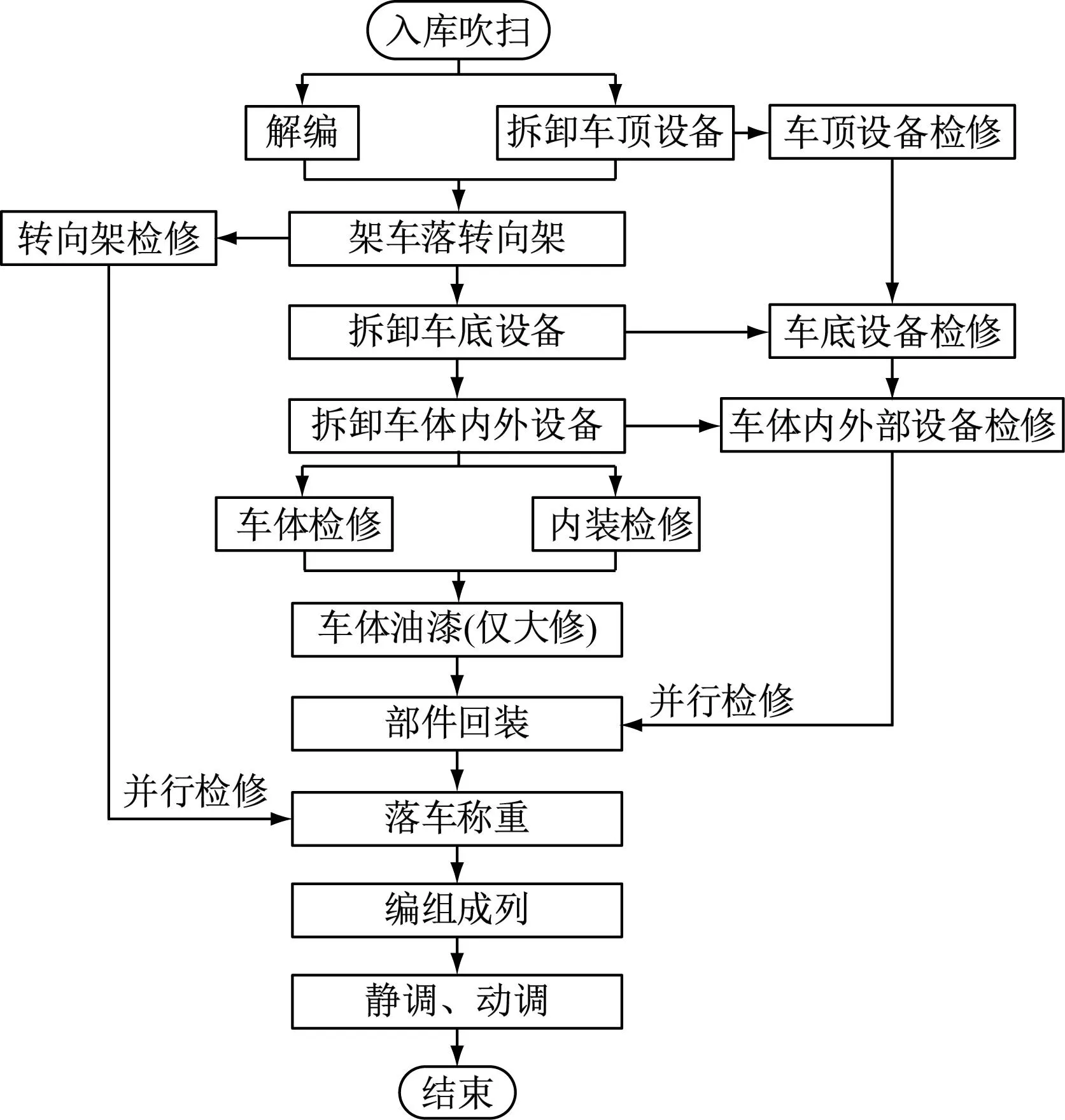

2.1 工艺流程

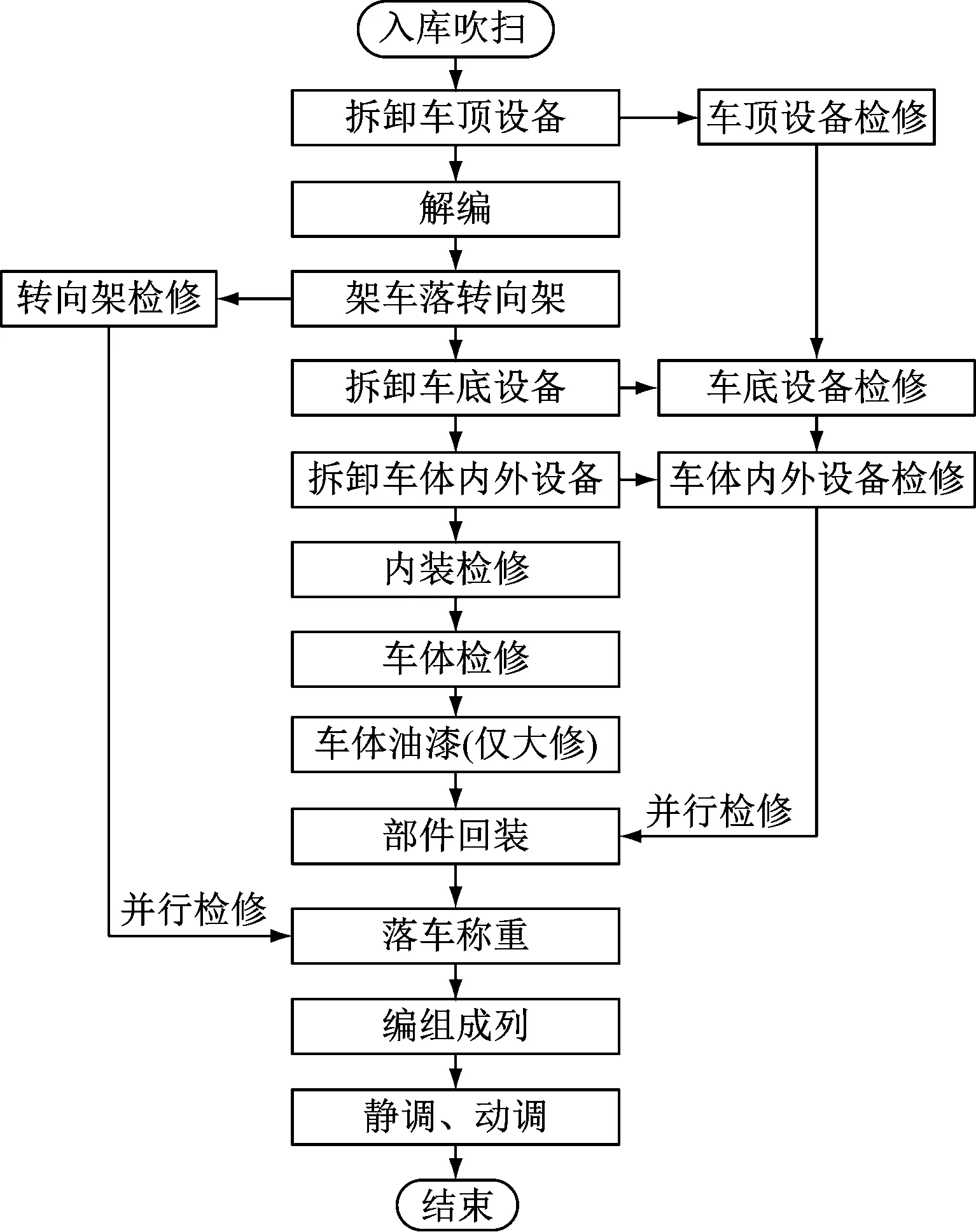

工艺流程定义了各项维修任务及其作业顺序、衔接关系和资源需求。车辆大架修工艺流程是大架修计划安排的基础。采用固定工艺的城市轨道交通车辆大架修流程如图3所示,大修和架修的工艺流程基本相同,仅在部分流程的顺序上存在差异,例如部分工艺先进行解编再拆卸车顶设备。整体上,既有的大架修流程工艺以车体检修为主要流程,车体检修与部件检修并行作业,整体工艺流程为串并混合结构,维修组织比较复杂。

图3 采用固定工艺的我国城市轨道交通车辆大架修流程

2.2 检修策略

我国车辆检修工作组织多采用人工组织,存在管理和调度效率不足等问题。为了便于调度和维修计划实施,多采用整体同步检修策略。在车辆段存在场地限制或列位不足的情况时,多采用阶梯式或部分优先检修策略。

2.3 维修资源配置

我国大架修车辆段中的检修资源主要按综合检修库功能区进行划分,检修设备和人员固定配属于各个功能区,功能区包括检修线路和设备检修区。在检修设备配置方面,各检修功能区设置一定的检修台位,并设有多种检修设备以进行不同的检修作业。在人员配置方面,由各个工种或专业搭配组合形成各类检修工班,承担各自检修功能区的检修作业任务。

3 大架修灵活工艺设计

以既有固定工艺为基础,在保证安全以及可行性的情况下,把原先串行的维修工作适当拆分为若干个可同时并行开展的维修工作,节约维修总时长,按照增加并行作业流程和调度灵活性的原则,进行大架修的灵活工艺设计。

3.1 工艺流程设计

通过增加大架修流程中的并行作业,可有效提高大架修的作业效率。同时,并行作业之间相互独立使检修作业在一定范围内可进行灵活调整,从而满足实际维修中对维修人员和设备的调度需求。

采用灵活工艺的城市轨道交通车辆大架修流程如图4所示。部分工序后衔接多个可执行工序,在设备和人员条件允许的情况下可分别执行,在维修资源存在占用冲突时可视情况灵活调整作业顺序。灵活工艺可增加并行作业,减少额外等待时间,从而缩短大架修作业时间。通过增加大架修作业的可调整范围,有利于提高大架修作业的可靠性。

图4 采用灵活工艺的城市轨道交通车辆大架修流程

3.2 检修策略设计

大架修灵活工艺可采用全过程动态调整的检修策略,即在整个大架修作业过程中,检修策略可根据检修线的作业能力而随时调整。在检修线作业能力充足的情况下进行车辆整体同步作业,在能力不足时可对车辆进行分批阶梯式作业,在有特殊需要的情况下对部分车辆集中进行检修作业。

3.3 维修资源配置设计

大架修灵活工艺在维修资源配置上采取“设备固定,人员流动”的配置方式。在检修设备的配置上,根据检修作业的需要组合设计和搭配检修设备,使得检修功能区内的检修台位具备进行一类检修作业的能力。对不同检修任务的作业时间反映了台位的作业能力,可利用不同台位的作业能力差异协同改进灵活工艺下的车辆大架修流程。

灵活工艺的维修资源配置方式可以充分挖掘维修资源的作业潜力,提高维修资源利用率,实现大架修车辆段内部的维修资源共享,降低大架修作业成本。

4 效果分析

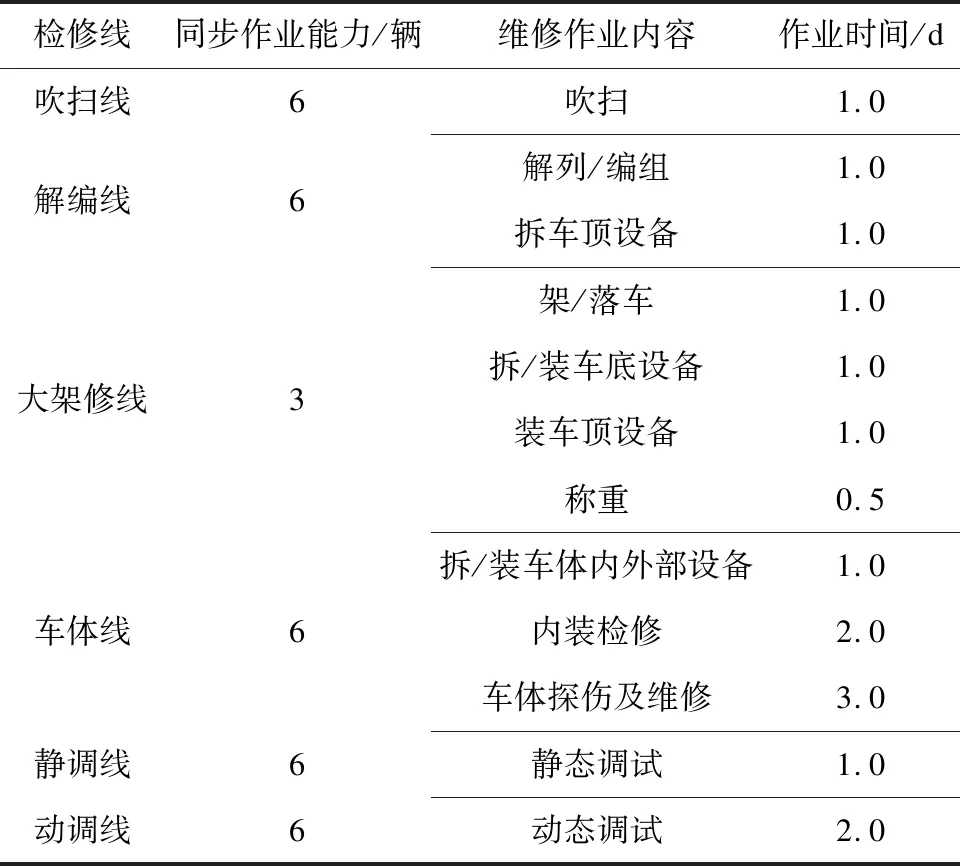

以6辆编组城市轨道交通列车的架修为例,对比在不同检修工艺下完成列车架修的作业时间,各检修线的作业内容、能力和作业时间如表1所示,设所有部件均为换件修。

表1 检修线作业内容、能力和作业时间

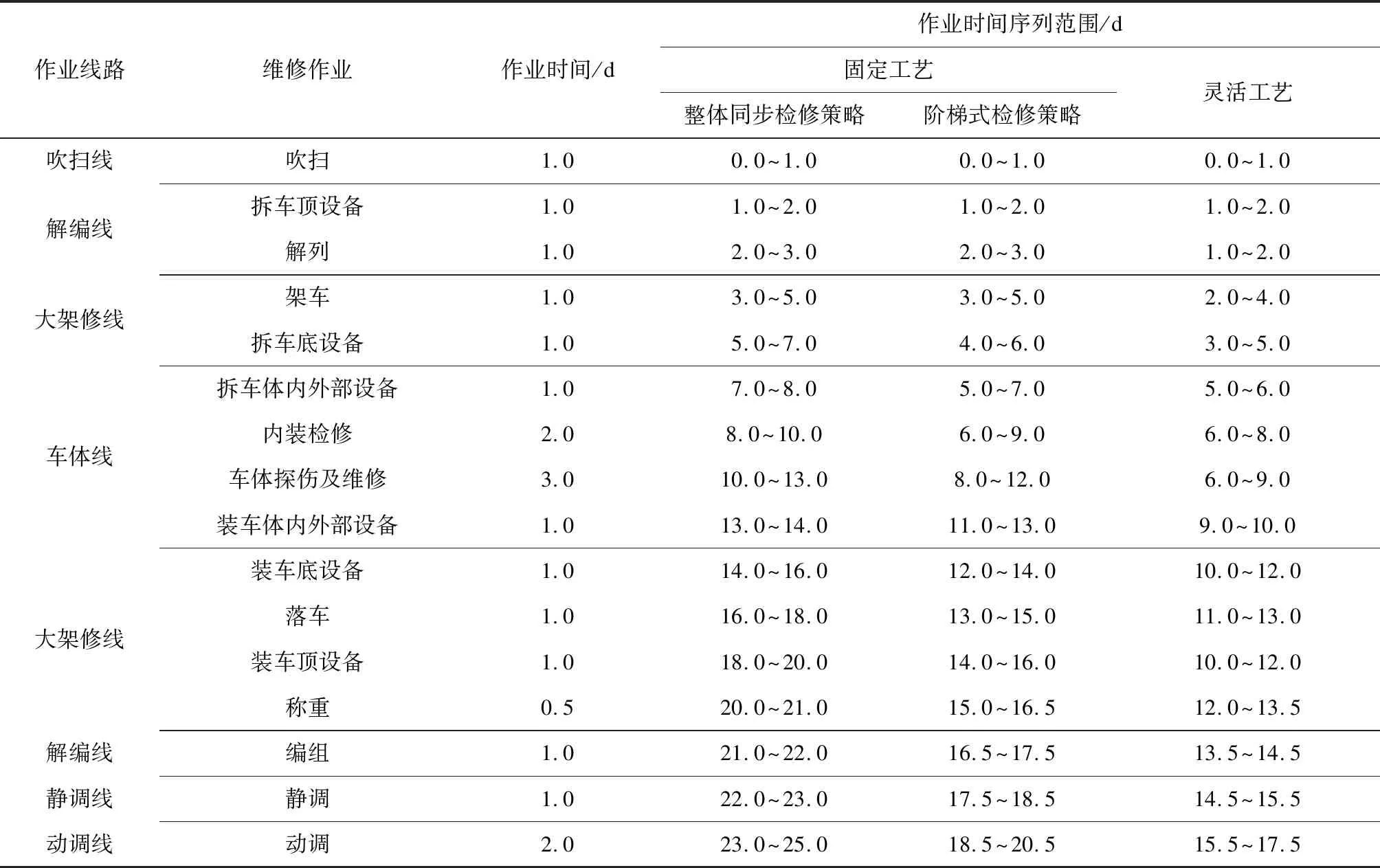

分别计算2种架修工艺下的车辆架修作业时间,固定工艺对应多种检修策略,分别对整体同步和阶梯式检修策略进行计算,可得到3种方案下的车辆架修作业时间如表2所示。

表2 不同方案下的车辆架修作业时间

由表2进一步计算可知:在固定工艺流程下采取整体同步检修策略的作业时间为25.0 d;采用阶梯式检修策略的作业时间为20.5 d,二者相差4.5 d;应用灵活工艺流程的架修时间仅为17.5 d,相比固定工艺流程最多可减少7.5 d的架修时间。结果表明,通过引入并行作业,大架修的灵活工艺可有效缩短架修作业时间。

具体在维修设施能力充足的情况下,引入并行作业可以有效节省作业时间,如灵活工艺下列车完成解编线的维修作业仅需要1.0 d,而固定工艺最少需要2.0 d。在维修设施能力不足的情况下,避免车辆执行整体同步检修策略能有效缩短车辆的等待时间,整体同步策略下列车完成大架修线作业需要4.0 d,并在此后才允许进行车体线上的维修作业。而阶梯式检修策略和灵活工艺允许部分车辆完成大架修线的维修作业后即进入车体线进行后续作业,将车体线开始作业的时间提前2.0 d。此外,灵活工艺可有效缩短在相同维修线路执行相同维修作业的时间,完成在车体线的全部维修作业时间为5.0 d,少于固定工艺所需要的7.0 d。

5 结语

本文通过对城市轨道交通车辆大架修的检修内容和流程现状进行全面梳理和归纳,总结了大架修的工艺特点和适用条件,进一步提出了考虑灵活作业的大架修工艺,分别从工艺流程、检修策略和资源配置角度进行说明。算例结果表明,应用灵活工艺可有效缩短列车的大架修作业时间,提高城市轨道交通车辆的维修效率。