核压力容器用厚壁带大尺寸侧接管 的一体化筒体制造技术

刘敬杰 刘凯泉 李少飞

(天津重型装备工程研究有限公司,天津 300457)

当今,核电设备大型锻件的一体化制造逐渐成为设备制造商的努力方向,借助于现代制造技术,可突破传统,在保证锻件组织均匀性和致密性的前提下,得到以往铸造件才能拥有的复杂形状。通过一体化锻造,可显著减少核电设备焊缝数量,同时降低制造成本,缩短制造周期,并有效减少核电设备在役检查的工作量和成本[1-2]。

长期以来,中国一重在核电设备大型锻件一体化制造领域进行了大量研究和探索,取得的成果在核电超大型锻件制造领域得到广泛应用[3-6]。

在核反应堆压力容器锻件中,接管段筒体是焊缝分布最密集的锻件,近年来,尝试将接管嘴与筒身段进行一体化的制造项目越来越多[7-8],不断给锻件制造厂带来新的挑战。

本文的研究对象便是一种厚壁带大尺寸对称侧接管的一体化筒体,采用数值模拟方法研究确定了这种锻件的锻造成形方案,并成功完成了这支锻件的制造,锻件尺寸和各项检测结果全部满足技术要求,证明了这项制造技术的可行性。

1 一体化筒体制造的模拟仿真

1.1 筒体毛坯成形方式的选择

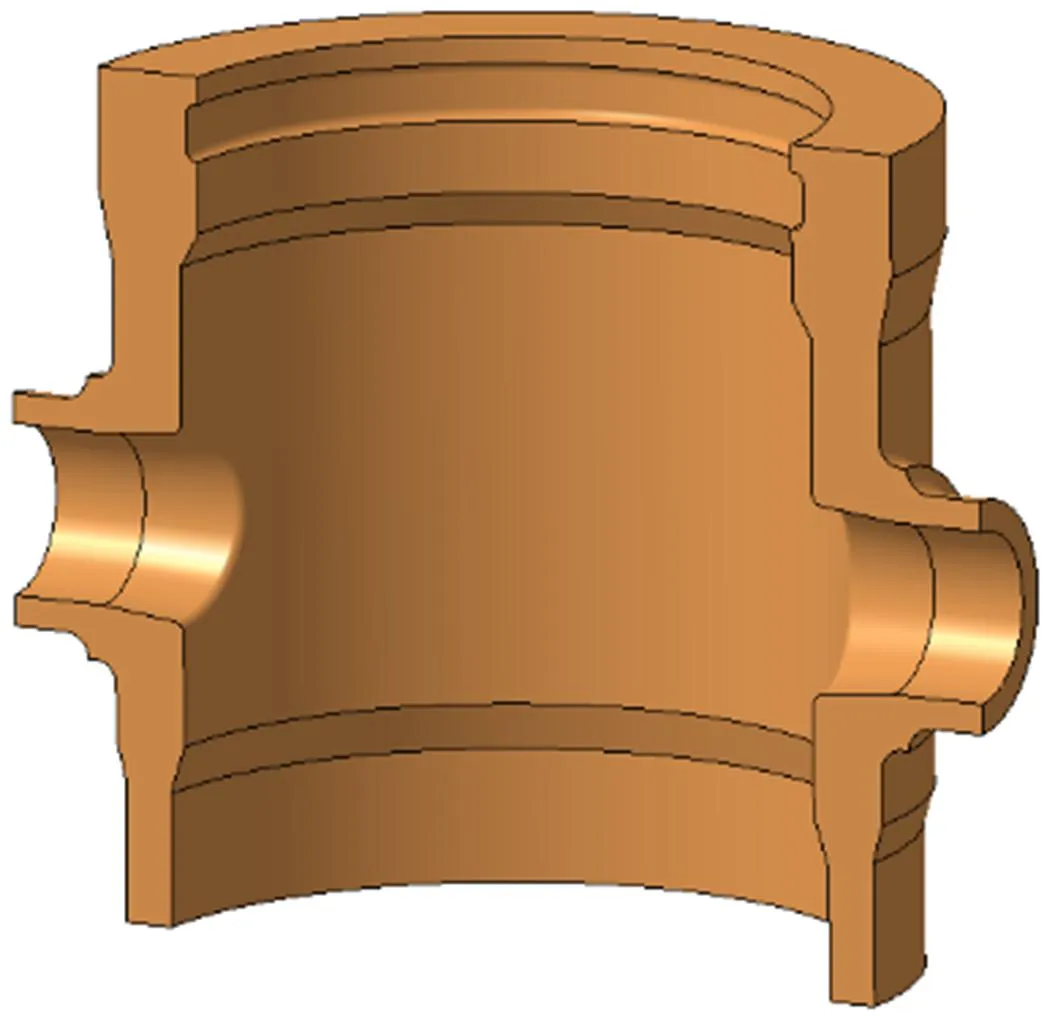

这支一体化筒体的筒身段外径约4000 mm,法兰端壁厚约500 mm,筒体端壁厚约270 mm,筒身段壁厚超过300 mm,侧接管直径约1000 mm,高度约500 mm,壁厚约150 mm,如图1所示。

图1 带侧接管的一体化筒体锻件

针对其尺寸特点,即侧接管尺寸较大,壁厚较薄且有一定长度,如采用传统的自由锻方式制造,需在接管处锻制环带将接管完全包络覆盖,环带部位壁厚达到1100 mm,锻件重量将超过260 t,需采用500 t级别钢锭进行制造。如采用近净成形方式制造,锻件重约180 t,使用350 t级钢锭即可实现,如图2所示。传统制造方式的材料利用率很低,并导致后续加工量很大,且环带位置锻透性差,锻件整体变形极不均匀,将对后续性能造成不利影响。近净成形的锻造方式可最大程度保留锻件的锻造流线,锻件各部位均能实现很好的锻造效果。

(a)传统制造方式 (b)近净成形方式

1.2 近净成形锻造工艺路线制定

使用模拟仿真方法对锻件近净成形方式的制造路线进行了反向计算得出,锻件的一体化近净成形方案理论上可行:即在筒节毛坯上对应直管嘴的位置预留凸台,后续在凸台位置机加工出预制孔,最后通过热挤压实现直管嘴成形。具体的锻造工艺路线见图3。

图3 锻造成形工艺路线简图

1.3 锻造成形工艺过程的模拟仿真

(1)侧接管冲型过程模拟

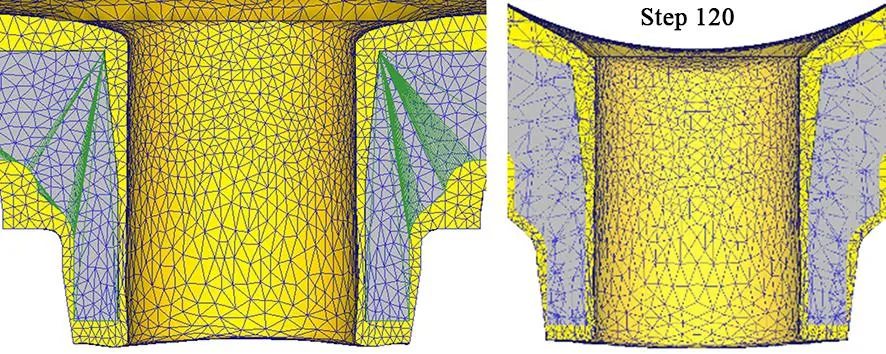

采用有限元数值模拟技术对一体化筒体侧接管的成形过程进行数值模拟,基于三维软件对模具和筒节毛坯进行1∶1比例建模,使用DEFORM-3D仿真软件进行数值计算,由于模型的对称性,为了节省计算时间,只分析了二分之一的模型,在模拟过程中,冲头和下模具均视作刚体,所用材料模型为SA508-3,成形温度设定为1150℃,不考虑坯料与外界传热,冲头压下速度设定为10 mm/s,初始网格数量划分为20万,摩擦系数设定为0.5,如图4所示。

图4 数值模拟模型

图5为载荷-行程曲线,可看到成形载荷在锻造变形初期迅速增加,在行程五分之一的位置达到最大值,随着冲头的继续向下,伴随着接管的挤出,成形载荷逐渐减小。在整个成形过程中的最大载荷15 MN,对应完整接管的成形载荷约为30 MN。从应力分布图上可以看出,整个接管在挤出过程中均产生了充分的变形,接管位置大部分区域的应力高于37 MPa,并且接管内孔的应力最高,说明接管挤出过程达到了侧接管全部位置区域充分变形的目的。

图6分别为侧接管冲型完成后沿一体化筒体的轴向和径向截面尺寸情况,可看出成形后的接管尺寸足够包络锻件粗加工状态尺寸,证明预留凸台尺寸和成形方式设置合理,成形方案可行。

图6 模拟结果与加工轮廓对比

2 一体化筒体锻件的制造过程

在以上的数值模拟结果基础上,制定了一体化筒体的制造工艺参数,进行了锻件的制造和检验。

2.1 冶炼

锻造所需的350 t级实心钢锭通过双联法冶炼。冶炼前精选原材料,确保As、Sb、Sn、Co、Cu、B等有害元素的含量符合要求;通过双联法冶炼技术降低P、S含量,通过多包合浇技术控制钢中C元素和合金元素的偏析,有效控制大型钢锭的成分偏析;浇铸时通过真空浇注、钢水注流保护和新型中间包技术,降低钢渣的卷入和钢水二次氧化,提高钢水纯净度,确保钢锭质量。

2.2 锻造

钢锭切除水口和冒口并经长时间保温后进行了两次镦粗和拔长,坯料在镦拔压实后,下料时将管嘴成形用凸台预留出来,然后进行冲孔,冲孔后直接扩孔出成品。

该一体化筒体管嘴成形前的预制坯料为带对称凸台的筒体毛坯,若采用传统扩孔方式,无法将两侧对称凸台锻出。我们设计了专用扩孔锤头,采用分步扩孔方式,实现带对称凸台的筒体毛坯锻造成形。

在扩孔时,为避免出现筒体两端与中间位置周向变形不同步的问题,采用弧面扩孔砧与专用带凹扩孔砧分步扩孔方式,控制好两种上砧交替时机,保证坯料各部位周向变形同步。在满足成品尺寸前,采用平砧对筒体进行归圆,然后采用组合式锤头整体扩孔出成品,如图7所示。

图7 筒体毛坯锻造过程

筒体毛坯锻造完成后进行了预备热处理。随后进行了粗加工,加工出管嘴成形用凸台以及锥形引导孔,如图8所示。

图8 侧接管成形前加工图

侧接管成形过程中,我们开发出专用接管冲型辅具及接管热冲型新技术,使用专用框架式锻压辅具,将压机成形力传递至筒节内部,借助马鞍形定位凸台及锥形引导孔来保证管嘴成形凸台与冲型模具的精确定位。接管成形前将锻件加热至1150℃并保温足够时间,分步完成了侧接管的冲型过程,侧接管成形结果如图9所示。

图9 侧接管成形

2.3 粗加工、尺寸检查、性能热处理及性能检验

一体化筒体在冲型完成后进行了尺寸检查,筒体及侧接管的尺寸均满足要求。锻件粗加工后在我公司∅14 m新式淬火水槽完成了性能热处理,见图10。

图10 一体化筒体粗加工及淬火图

性能热处理完成后,在锻件各部位切取试料进行了各项检验,按照标准ASME SA-508要求,锻件的筒身端采用T/4×T的方式取样检验,法兰端和侧接管采用t×2t方式取样。各项检验结果见表1。

由表1可见,全部力学性能检验结果均满足技术要求。

锻件精加工后的超声检测、磁粉检测及渗透检测,均无记录缺陷。

3 结论

(1)提出了一种核反应堆压力容器用厚壁带大尺寸侧接管的一体化筒体制造技术;

(2)借助于DEFROM-3D有限元分析软件,对锻件成形过程进行计算分析,确定锻件毛坯尺寸;

(3)使用专用辅具,锻造出一支带对称凸台的筒体毛坯,并借助于成形辅具,将锻造压力传递至接管冲头,完成接管的热挤压成形,成功实现了锻件的一体化近净成形;

(4)锻件的尺寸和性能合格,证明所提出的制造技术是可行的。