某车型仪表板包覆件鼓包质量问题研究

韦巧玉、罗敏、黄哲

(1.柳州华创汽车设计有限公司,柳州 545007;2.湖南湖大艾盛汽车技术开发有限公司柳州分公司,柳州 545007;3.上汽通用五菱汽车股份有限公司,柳州 545007)

0 引言

随着汽车行业的快速发展,目前市场用户对于汽车内饰的感知质量要求越来越高,对内饰零件的美观和触感要求也在提升。采用软质皮包覆工艺是提升产品感知的一个重要措施,目前大部分中高端车在内饰零件上大面积采用包覆工艺。包覆是指通过人工或设备在塑料制品、木制品、自然纤维制品和钢制品等产品表面使用胶黏剂粘结上所需软质或硬质面料的方法[1]。

仪表板是整个内饰零部件关注度最高的零件,它的整个造型风格对内饰品质提升影响重大。本文主要是针对某车型仪表板包覆件出现的鼓包质量问题提出解决方案,并对其进行逐一排查和验证,成功解决鼓包质量问题。该研究保证了零件的后续生产,同时也为以后汽车设计提供宝贵的经验和设计指导。

1 鼓包问题描述及原因分析

1.1 问题描述

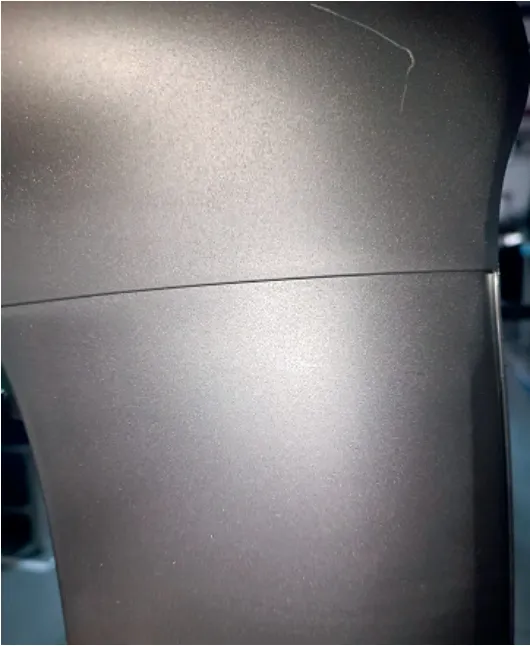

某汽车生产企业在检查下线车时,发现部分车辆的仪表板上饰板包覆局部出现鼓包现象(图1)。仪表板上饰板位于仪表板上部分区域,是内饰的主视野区,它的包覆质量问题严重影响整个汽车仪表板的外观质量。

接到问题反馈后,攻关团队马上对厂内的千余台下线车进行调查,对有鼓包质量问题的下线车进行统计,发现不合格的下线车占比高达15.6%(图2)。为抑制该质量问题,对这些下线问题车辆进行返修,需要更换仪表台总成,2名总装专业人员单台拆装耗时超过40 min。拆装过程中导致导航屏螺钉盖板报废率约52.8%、导航屏背部刮花率15.2%,这些损伤件需返厂更换主机外壳。同时,拆装过程中还会有方向盘刮花及A柱上下饰板刮花的问题。因此,仪表板上饰板鼓包问题非常严重,为了不影响到项目的时间节点,解决该问题迫在眉睫。

1.2 原因分析

统计故障车发现,仪表板包覆件鼓包的主要症结为,包覆件凹面区域位置鼓包。该质量问题为突发事件,且以往项目未曾出现过。为此攻关团队成员经过头脑风暴和集体讨论,从零件的开始设计一直到零件的生产工艺流程进行分析,最终得出可能产生鼓包问题的7个原因:①员工包覆手法不当;②热压时间不足;③胶水喷胶不均匀;④产品静置时间不足;⑤凹面设计尺寸不合理⑥凹面粘接力差;⑦耐热老化能力不足。

2 要因确认

攻关团队成员对仪表板上饰板包覆件产生鼓包的7个末端要因依次进行调查,以确定问题的要因所在。

2.1 员工包覆手法不当

该仪表板上饰板采用的是3D mesh手工包覆工艺,流程为:骨架火焰处理—骨架/3D mesh 喷胶—3D mesh胶水烘干—骨架烘烤—贴3Dmesh—贴表皮—热压—胶水固化(恒温室静置)—铣刀弱化—针对摩擦焊接副驾驶气囊框。攻关团队成员对供应商3个班次员工操作进行现场抽查(每班随机抽查3次,每次5辆车),查看员工是否严格按照工艺流程的操作标准作业。结果现场未发现有员工不按要求操作的现象,操作均符合SOS标准化操作要求[2]。因此可判断该原因为非要因。

2.2 热压时间不足

攻关团队成员现场抽查供应商的热压设备,看其设定是否满足热压温度达到90℃、热压时间达到60 s的标准。同时抽查仪表板上饰板包覆件热压情况,每组随机抽查5件。结果显示(表1),热压操作流程符合设计标准,因此热压时间不足并非要因。

表1 包覆件热压情况记录

2.3 胶水喷胶不均匀

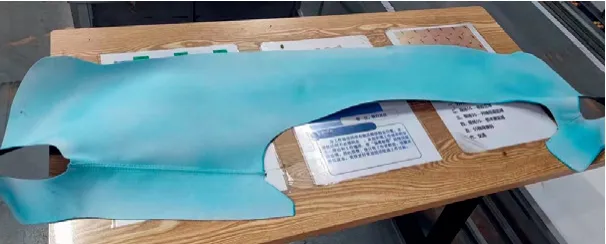

攻关团队成员去供应商包覆生产车间抽查喷胶效果及喷胶量,目测胶水颜色深浅一致性。根据工艺标准,喷胶必须均匀,厚薄一致,确保不欠胶、不积胶[3]。同时,需对喷胶前后零件称重。按照检验标准,随机抽取6件产品称重,结果喷胶后颜色分布均匀(图3),喷胶量误差小于±10 g(表2)。最终得出结论,确认喷胶均匀,零件喷胶量在公差范围内。因此可判断该原因为非要因。

表2 喷胶后重量记录表

图3 表皮喷胶效果图

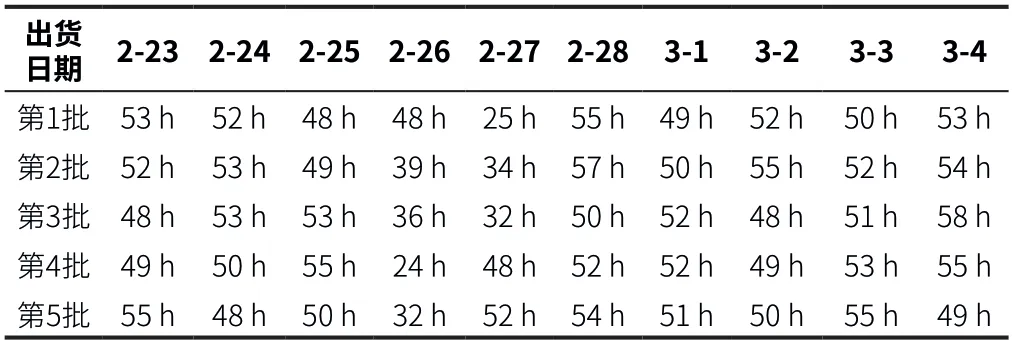

2.4 产品静置时间不足

随机抽查供应商恒温房静置的零件出入记录,以确认零件静置时间是否充足。该检验标准为:静置时间超过48 h。经核查记录表发现(表3),2月26日和2月27日出货的包覆件,部分批次静置时间不满足静置超48 h的工艺生产要求。供应商对未满足静置时间要求的仪表板上饰板零件直接进行振动摩擦焊接副驾驶气囊框,胶水无法完全固化,导致包覆表皮与骨架分离,形成包覆鼓包现象。

表3 零件恒温房静置时间记录

后经对下线问题车辆确认,故障件的包覆件生产日期均为2月26日和2月27日生产的零件。因此断定,包覆件静置时间不足为此次问题的根本原因。

2.5 凹面设计尺寸不合理

攻关团队成员打印不同圆角大小的凹面骨架包覆,放入100℃高温箱烘烤24 h,观察包覆状态,包覆圆角没有出现鼓包现象(图4)。但是通过观察表皮的延展性判断,圆角越小的零件表皮贴合度越不好。故障件的骨架圆角R22 mm。因此凹面设计尺寸不合理为要因。

2.6 凹面黏接力差

随机抽取仪表板上饰板包覆零件进行撕剥力测量。检查标准为:撕剥力满足ADV实验要求。从抽查结果可以看出(表4),仪表板上饰板包覆件撕剥力满足设计要求。因此可判断该原因为非要因。

2.7 耐热老化能力不足

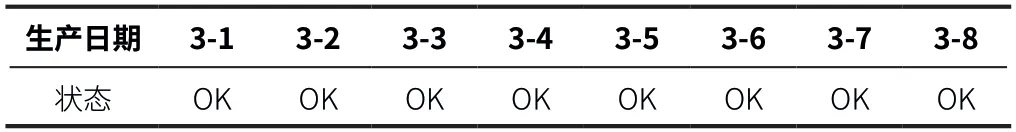

将成品零件置于高温试验箱,高温105℃烘烤300 h。检验标准为:符合耐高温ADV性能要求。对高温实验件进行跟踪检测,结果如表5,仪表板上饰板包覆件符合耐高温ADV性能要求。

经过对以上7个要因调查分析和验证得出最终结论,仪表板上饰板包覆件鼓包的根本原因有2个:包覆件静置时间不足48 h;凹面设计不合理。同时包覆表面黏接力可优化。

3 制定对策

攻关团队针对不同的要因提出解决对策:①包覆静置时间满足48 h;②增加包覆静置房间负责人;③修模增加增大圆角;④包覆骨架模具喷砂,增加骨架表面粗糙度。攻关团队对这几个解决方案进行可行性进行评估(表6),最终选定对策1、对策2和对策4。

表6 解决方案可行性评估

4 实施验证

针对对策1和对策2,增加包覆件静置房专门负责人员,确保静置时间超过48 h。具体实施为:3月1日起,与供应商一起明确包覆静置房间管理规范,并指定员工为专门负责人,且每一批零件挂有专门的零件入库记录表(图5)。实施效果如表7所示。

表7 零件静置时间确认表

图5 零件入库记录表

针对对策4,在模具包覆表面位置喷砂,增加包覆骨架表面粗糙度(图6),从而最大限度地增加骨架与胶水的粘结面积[4]。模具表面喷砂完成后,随机抽取每批次产品进行高温烘烤,状态全部合格。

图6 包覆骨架模具喷砂后效果图

在各项措施实施后,对实施效果进行统计。经统计,仪表板上饰板包覆鼓包的难题在解决措施实施后,不合格率从实施前的15.6%下降到0。攻关团队彻底解决了仪表板上饰板包覆鼓包问题。

5 结束语

在解决仪表板包覆鼓包问题,项目团队对整个解决过程总结经验如下。

(1)从产品设计角度来说,仪表板包覆零件凹面圆角要求R≥30 mm,并将此要求编写进check list。

(2)从生产制造角度来说,仪表板包覆骨架不仅要进行火焰处理,包覆区域表面需增加喷砂,保证表皮与骨架黏贴紧密,避免表皮与骨架间有水渗入的间隙[5]。同时对整车制造流程进行复查,对关键控制项落实责任人,避免不符合设计规范的零件流入制造车间。